MQY5585溢流型球磨机筒体设计

2018-10-17杜寄勇张亚东

杜寄勇 邱 健 张亚东

(济南重工股份有限公司,济南 250109)

球磨机被多种行业用于研磨物料,凭借处理能力大、粉磨粒度高等优点一直被延续使用至今。磨机筒体作为球磨机的关键部件,需长期在低转速、重载荷的条件下连续运行,因此设计时必须考虑耐用度因素。设计磨机筒体,尤其是大型球磨机,必须运用基础理论知识来分析使用的必要性,企业加工能力允许的情况下的制造可行性和成本计算的经济性,在此基础上合理利用原材料的性能和进行结构上的改良。本文主要针对MQY5585溢流型球磨机的筒体理论设计做出综述。

1 筒体结构设计

1.1 结构形式

一般筒体结构采用整体式,整体式筒体综合制造偏差相对较小,且成本相对较低。对于大型球磨机,考虑到企业的生产制造能力,可将筒体改为分段结构,用螺栓连接,便于安装和运输[1]。

1.2 与端盖连接形式

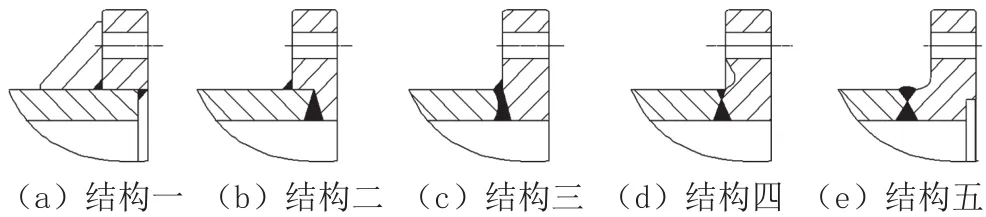

筒体与端盖连接有以下三种结构形式。

1.2.1 外接型结构

此种结构主要应用于小直径球磨机,优点是组装比较方便,但是由于球磨机筒节外形直径大,切削加工面和材料消耗也相对比较大,如图1所示。图1(a)、图1(b)、图1(c)三种接头均属于角焊缝,与图1(d)、图1(e)相比,其接头强度要低30%~50%。

图1 外接型法兰结构形式

1.2.2 内接型结构

大中型磨机一般采用内接型连接方式的结构,如图2所示。

图2 内接型法兰结构形式

图2 (a)与其他结构相比较,对原材料的利用程度比较高;图2(b)原材料利用率低,切削加工量大,由于磨机筒体重量较大,法兰的止口圆均发生严重变形,无法将端盖与筒体组装在一起,螺栓孔发生严重错位;图2(c)原材料利用率高,切削加工量少,理论上采用角焊缝是不合理的,但实际运行过程中从未发生过断裂事故。

1.2.3 无法兰连接

无法兰连接实际就是将端盖与法兰焊接在一起,这种连接方式结构比较合理,根据设计计算各种规格筒体均可使用,而且使用可靠,制造简便。

2 磨门与人孔设计

磨门是为封闭人孔设置的,要求装卸方便、固定牢固。人孔的主要作用是:对于大直径球磨机,研磨体装载量比较大,通过磨机本体加球装置进行填充研磨体比较浪费时间,所以可通过人孔填充;运行一段时间,可通过人孔检查通体内部衬板及紧固件的磨损情况。

2.1 磨门

2.1.1 內提式磨门

內提式磨门有两种结构形式:一种是把人孔盖和人孔衬板铸造成整体式,这样整体重量较大,不利于安装,而且对材质要求较高。另一种结构是在筒体上开人孔,在人孔处加盖一层加强板,把螺栓焊接在加强板上,然后固定人孔盖[2]。

內提式磨门会给筒体衬板排布增加一定的困难,相应的筒体衬板的规格种类增加,由于筒体衬板一般的通用名义弧长的模数是100πmm,轴向长度是250mm的整数倍,而內提式磨门沿人孔四周必须留有15~20mm与筒体压边,一般人孔尺寸都大于(100π-2×15)×(250×2-2-15)mm。如果把人孔开设在筒体衬板对称位置,则衬板的尺寸种类就会比靠一侧衬板偏开人孔时多一倍。如果人孔对称布置需增加2~3种非标准尺寸衬板,这样会相对增加成本。

2.1.2 外盖式磨门

选择外盖式磨门,磨门衬板和筒体衬板完全一样,这样衬板种类会少许多。此结构的人孔净空尺寸为3^44 × 530mm2,人孔沿周围的筒体衬板悬出人孔11~12mm,即人孔盖与衬板悬出部分不接触,会对衬板强度有些影响。通过人孔可填充研磨体和进行必要的检修,会节省时间,也比较方便。常用的磨门是用螺栓直接把合的,装拆磨门时会很费力,改进后可以在人孔外周设置T型槽,用T型螺栓固定磨门,然后在磨门周围等距分布2~4个顶丝孔。

2.2 人孔

一般情况人孔的最大不宜超过400mm×750mm,最小尺寸为290mm×500mm。设计过程中还需考虑如何会使衬板的种类最少。

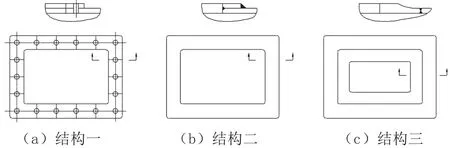

2.2.1 內提式磨门人孔

內提式磨门的人孔分为两种:一种是有带有补强板,另一种是不带补强板。带补强板结构有如下三种,如图3所示。

图3 补强板结构

图3 (a)结构是用铆钉铆在筒体上,铆钉规格和数量应由该部位筒体的剪切力来确定,如果筒体不进行热处理,应该采用这种结构。

图3(b)是将补强板直接焊在筒体上,考虑到焊缝对筒体的应力集中影响,θ角不应大于40°为宜。这种结构筒体必须进行热处理,通过整体退火来消除内应力。焊缝表面应打磨平滑,筒体上绝不允许有“咬肉”的痕迹。

图3(c)是用一整块厚钢板最为补强板,沿周围按1∶15左右的斜率减薄到筒体厚度,沿着钢板周围与筒体对接焊连接,粗糙度应与钢板表面近似,内外焊缝均应磨平。筒体应整体退火。

这3种类型人孔,四个未注圆角半径R≥50mm,内外孔均须倒棱,孔面(包括倒棱圆弧)的表面粗糙度Ra≤3.2μm。

截面应力较低的筒体,一般要用不带补强板的人孔。其四个未注圆角的半径R≥80mm为宜,内外孔均须倒棱,倒棱半径约为筒体厚度的0.1~0.2。

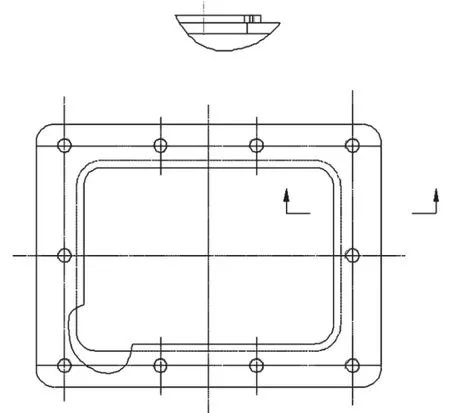

2.2.2 外盖式人孔门

筒体采用外盖式人孔门,需在筒体人孔附件设置人孔框,人孔框相当于一层补强板,人孔门与筒体的连接采用铆钉铆接。人孔门的外形尺寸、人孔口的倒角以及人孔表面粗糙度等,基本要求和內提式是一样的。

图4 铸钢制造人孔框结构

图4 是铸钢制造人孔框结构示意图,通过铆钉固定,然后用T型槽装T型头螺栓固定人孔盖,装卸都比较简便。

3 筒体基本要求及规定

3.1 筒体钢板的排列原则

(1)排列钢板时,尽量以使筒体的焊缝总长达到最短为目标,考虑使用钢板的规格尺寸和卷板机的最大能力,厚钢板与薄钢板对接焊的过渡斜率不大于1∶10为宜,在焊接过程中无法避免纵、环焊缝在排列中发生冲突,发生冲突时应该减少纵焊缝为主来处理,避免形成应力叠加来考虑。筒体段节间的纵向焊缝,应按100πmm的整数倍错开,这是基于筒体上的衬板螺栓孔的周向节距是按100π考虑的,这样可使各段节筒体上的螺栓孔得到距焊缝最大的距离[3]。

(2)排列钢板时,要特别关注焊缝距各种孔边的最小距离。筒体上的衬板螺栓孔不允许有焊缝。筒体上的焊缝坡口边到衬板螺栓孔边的距离应大于筒体厚度的2倍,而且最小距离不应小于75mm。

3.2 对焊缝的基本要求

筒体法兰与筒体、筒体连接处焊缝应进行超声波探伤,探伤符合《焊缝无损检测超声检测技术、检测等级和评定》(GB/T 11345-2013)Ⅱ级标准。同时,应符合《钢制建材机械焊接技术规程》(Q/JCJ05-82)对重要零件的要求,对焊工进行考试及焊缝试样检验。

3.3 筒体上的开孔要求

筒体上一般开三类孔——人孔、卸料孔和衬板螺栓孔。对于位置要求,需以操作方便为主,用机械切削开设最为可靠。现主要说明螺栓孔开设要求,衬板螺栓孔、内外孔口必须倒棱R=1~2mm,因为筒体内外表面应力值相差甚微,包括倒棱面在内的孔面粗糙度Ra≤12.5μm。

3.4 筒体形位公差的控制

控制筒体本身的形位公差,首先应控制筒体各段节的周长和端面垂直度。用定拉力钢皮尺把筒体周长控制在1mm以内的偏差并不困难,这样就能把筒体段节间焊缝对口的错边量控制在0.32mm以内,此值同时也是筒体直径的名义公差值[4]。

3.5 关于筒体退火问题

一般来说,筒体钢板厚度δ≥20mm和载荷应力比较高的筒体,都要求整体退火。

3.6 筒体结构比较

图5为老式筒体结构,采用图1(a)型法兰连接结构,此种结构广泛用于小型磨机。

图5 老式筒体结构

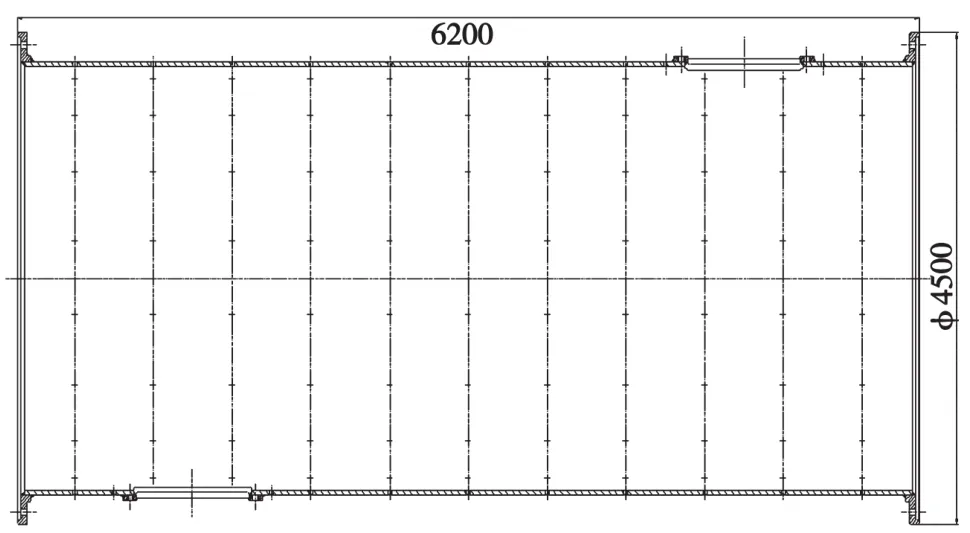

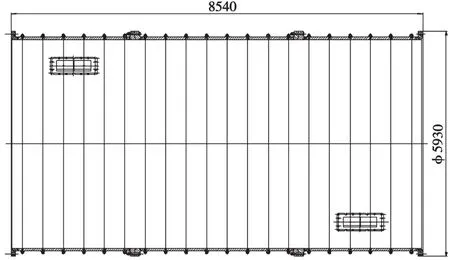

图6 MQY5585溢流型球磨机的筒体

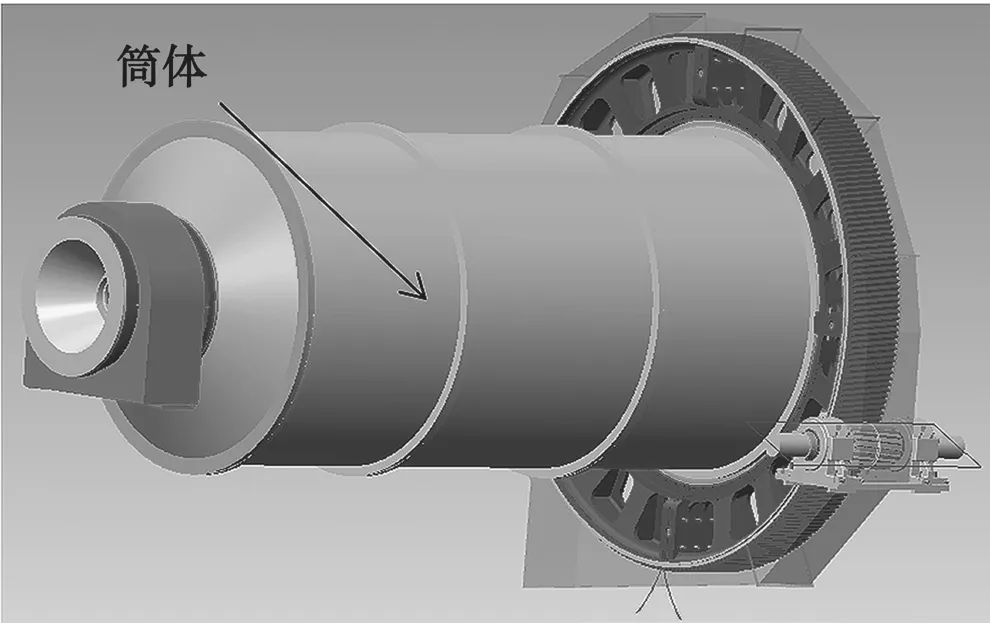

图6 为MQY5585溢流型球磨机的筒体,采用图1(e)型法兰连接结构,此结构适用于大型球磨机筒体的设计。筒体结构形式、磨门和人孔的的设计、筒体钢板的排列原则以及筒体上的开孔都符合上述要求。图7为MQY5585溢流型球磨机的三维模型,考虑到运输方便,把筒体改为三段式,用螺栓连接,便于组装和运输。

图7 MQY5585溢流型球磨机的三维模型

4 筒体计算

主轴承中心距Lk=11.83m,最大装球量Gm=304t,筒体长径比L/D=1.55<3.5。

4.1 确定筒体厚度

根据经验,径厚比小于3.5的筒体,计算应力多在20MPa以内,有的甚至不到11MPa,所以应按径厚比系数来确定筒体厚度,C=D/δ,取C=92,所以δ=60mm。

4.2 已知数据

筒体内径D为550cm;筒体厚度δ为6cm;磨体自重Gt为4419.8kN(质量为451t);研磨体装载量Gm为2979.2kN(质量为304t);支撑中心至法兰端面的距离Lt为165cm;人孔尺寸a×b为^70 39cm×;人孔补强板全弧长B为89cm;人孔补强板厚度δ1为3cm;人孔中心至支撑轴中心最大距离x为294cm;磨机功率N为4500kW;筒体转速 n为 13.7r/min。

筒体材料为16Mn时,δ=40~63mm,其强度极限σb=470~630MPa(根据《低合金高强度结构钢》(GB/T1591-2018),取550MPa)=5.5×104N/cm2,筒体许用应力取下限 [σ]=0.0717σb=3.9×103N/cm2。

筒体螺栓孔对筒体削弱系数Ct为0.9。筒体许用剪切应力 [τ]=0.5[σ]=1.95×103N/cm2。磨体总载荷 G=Gt+1.14Gm=797.6t=7.8×106N。

4.3 筒体弯矩和当量弯矩

4.4 筒体截面系数W

4.4.1 筒体中部

4.4.2 人孔部位

4.5 筒体应力

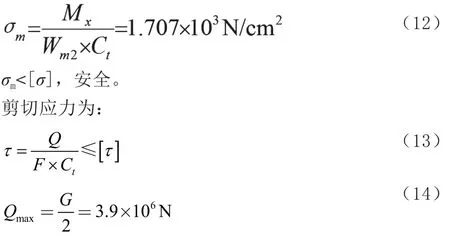

弯曲应力为:

4.5.1 筒体中部

计算应力σt=0.3[σ],所以筒体厚度6cm比较适中。

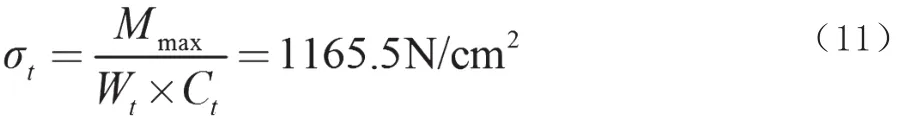

4.5.2 人孔部位

5 结语

本文主要讲述MQY5585溢流型球磨机筒体如何设计,包括筒体结构设计、磨门和人孔的设计、筒体基本要求以及主要部位的受力计算。筒体结构设计讲述了筒体结构形式和筒体与端盖的连接形式,磨门和人孔的设计讲述了磨门和人孔的类型和优缺点,筒体基本要求讲述了筒体钢板的排列原则、筒体上的开孔要求、筒体形位公差的控制和关于筒体退火问题,最后通过有实际运行经验的公式对筒体整体进行受力分析。整个过程中,理论结合实际,笔者完成了整个筒体的设计,对大型球磨机筒体设计来说,本研究有很大的参考价值。