中储式制粉系统节能分析与治理探讨

2018-10-17田林峰

田林峰

(南京化学工业园热电有限公司,南京 210000)

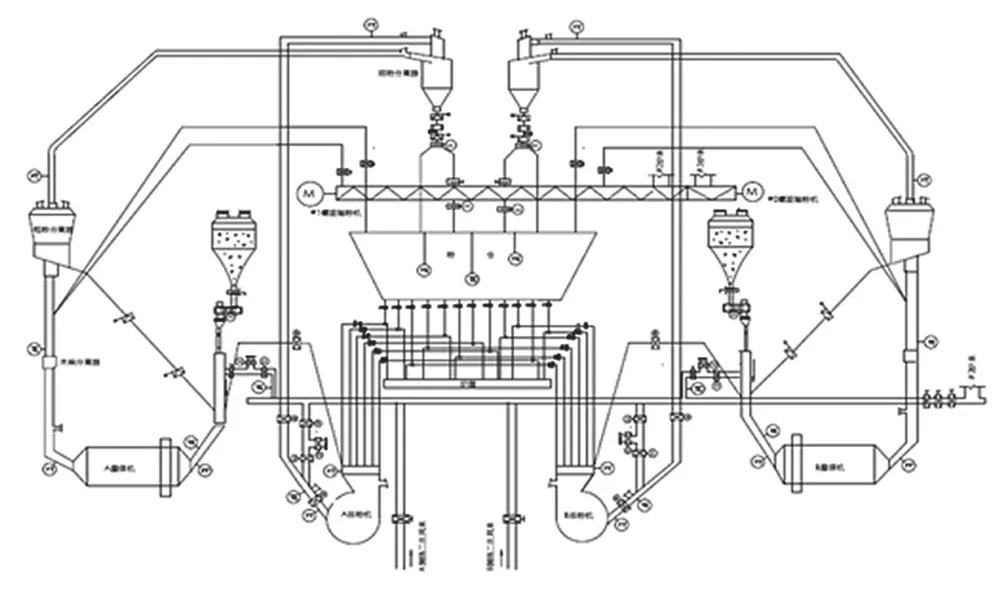

某工程3台220T/h锅炉,制粉系统采用中间储仓式乏气(热风)送粉,每台炉配备2台TDM290/410型球磨机和2台M5-29-11No17D型离心式排粉机。其工作原理为:原煤输送到磨煤机进料口,螺旋管将其输送进入磨煤机内部,经由热风和再循环风组成的干燥剂在磨煤机内对煤粉进行干燥,分离器将不合格的煤粉颗粒分离出来,由回粉管送回至进料口重新磨制,合格煤粉由旋风分离器进行分离,然后把煤粉收集到煤粉仓。

1 中储式制粉系统的现状分析

制粉系统(见图1)是发电厂运行中主要的系统设备,包括磨煤机、排粉机、给煤机、螺旋输粉机、粉仓、粗细粉分离器及附属管道阀门等。中储式制粉系统能耗高、通风量过大、排粉机设计裕量大等问题是典型性问题。

图1 制粉系统系统图

2 影响中储式制粉系统节能运行的主要因素[1-2]

2.1 钢球装载量

磨煤机钢球装载量G是影响磨煤出力和电能消耗的直接因素:当G增加到最佳装载量后,钢球下落有效高度减少,撞击作用减弱,电耗反而显著增加。因此,选择合理的钢球装载量可以提高磨煤机的经济性,其计算公式[1]为:

式(1)中:G为磨煤机钢球装载量,t;D为筒体有效内径,m;L为筒体有效长度,m;γ为筒体容重,t/m3;ψ为填充系数。

该公式为经验公式,主要在γ和ψ的确定上。γ根据钢球材质来选定,一般为4.5~4.9t/m3。国产钢球磨煤机ψ一般在0.3~0.35。

TDM290/410型磨煤机直径2.9m,长度4.11m,转速19.34r/min,筒体有效容积27.08m3,通过公式计算得出最佳钢球装载量范围在36~46T。

2.2 排粉机设计裕量

制粉系统设计总一次风量为57260m3/h(28630m3/h/台),一次风阻力为1500Pa。而排粉机出口设计压力为8787Pa,直径为1700mm,转速1450r/min,单台流量为48608m3/h,远大于设计风量28630m3/h,风机选型过大,节流损失较多。同类型机组大都根据《泵与风机》原理中转速比计算公式和切割定律进行计算,然后对排粉机进行车削节能改造。

当2台相似风机进口状态相同,或者为标准进气状态,输送同一流体,比转速[2]简化计算公式:

式(2)中:N为风机转速,单位r/min;Q为风机的体积流量,单位m3/s;P为风机全压,单位Pa。

由此公式计算得出排粉机比转速为6.354,属于低比转速,对于低比转速的风机和泵,当≥0 . 9时,根据相似三角形定律,可计算切割后的最小直径为1530mm,得出最大切割量为170mm,根据相似三角形计算公式[2]:

得出:切割后 Q´=37843>28630m3/h,压力 P´=5326>3500Pa,流量压力均能满足设计需要。

2.3 系统通风量

磨煤机筒体内的通风工况直接影响燃料沿筒体长度方向的分布和磨煤出力。通风量过高,粗粉分离器回粉增加,还可能会产生过粗煤粉,影响锅炉的稳定燃烧和运行,同时会加速磨煤机各部件磨损;通风量不足,筒体出口端钢球的能量得不到充分利用,出口端部分合格煤粉不能被气流带走,此时磨煤机出力很低,而磨煤机电耗却很高。由此,磨煤电耗和通风电耗总和为最小时的通风量,即磨煤机最佳通风量,其简化经验公式[3]为:

式中:α为最佳通风量系数,单进单出磨煤机选择0.578;R90为煤粉细度,化验室提供数据(20~25)。根据磨煤机参数计算得出磨煤机最佳通风量为48089~51788m3/h。

3 中储式制粉系统的节能降耗综合治理措施[3]

3.1 有效控制磨煤机内钢球装载量

磨煤机工作转速一定的条件下,钢球装载量与衬板磨损程度、煤种、钢球直径等有关。由于磨煤过程中能量主要消耗于筒体转动和钢球提升上,在磨煤机出力足够的条件下,适当降低钢球装载量以降低磨煤机电流,可以有效提高磨煤机的运行经济性。另外,磨煤机的额定电流并非最经济的运行电流,公式(3)计算得出理论最佳钢球装载量范围是36~46T,但实验得出最佳钢球装载量为30T。在煤种不变的情况下,球磨机的出力还与钢球直径有关,要求有一定的球径以及不同球径的球保持一定比例关系,在检修期间均会将直径小于15mm的钢球筛选出去,磨煤机钢球直径比为 60∶50∶40∶30=15∶40∶30∶15,并且一个大修周期整体更换一次磨煤机衬板。

3.2 排粉机叶轮切割节能改造

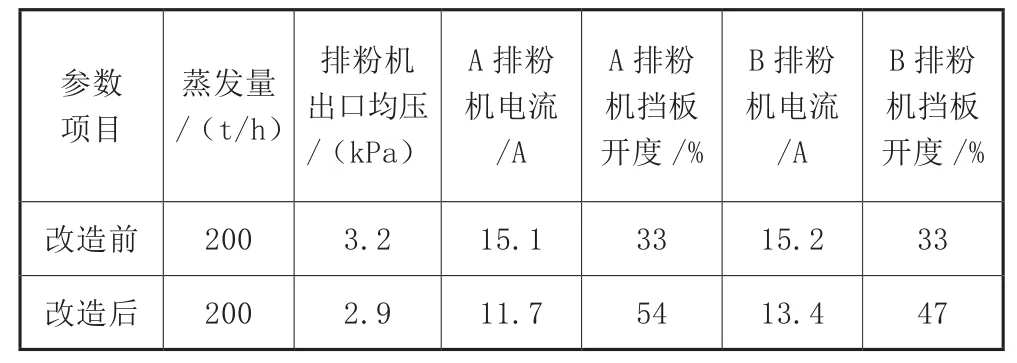

排粉机选型与调节系统不匹配,风压和风量裕量过大,出现大马拉小车的情况,在低负荷运行期间,尤为明显。排粉机节能改造一般选用投资小见效快的叶轮切割,通过公式(2)计算得出排粉机叶轮最大切割量为170mm,考虑到排粉机仅进行叶轮切割,而蜗壳等其他条件不变,可能会带来设备振动等不确定因素,所以,第一次仅尝试对#1B排粉机进行100mm保守切割,实验表明#1B排粉机在一个检修周期内各参数运行正常,随后对#1A排粉机进行120mm切割,机组启动后,2台排粉机均运行稳定,6KV排粉机电流总计下降达5.2A(见表1),达到安全运行节能降耗的目的。在#1炉2台排粉机叶轮切割节能改造成功的基础上,分别对#2、#3炉2台排粉机进行120mm切割,均达到节能降耗预期。

3.3 减少制粉系统漏风

漏风直接影响制粉系统的运行工况,降低系统的出力。在运行中,应重点检查给煤机的捅煤孔、磨煤机钢球加入孔盖、木块分离器检查门及粗、细粉分离器等是否严重漏风,防止漏风导致干燥出力下降、磨煤机出力下降、降低分离效率、增大三次风量、炉膛温度降低和锅炉效率降低。

表1 排粉机叶轮切割前后各参数对比

3.4 优化磨煤机运行方式

由于磨煤机设备本身及系统其他设备的影响,在实际运行中,各套制粉系统的出力并不相同。因此,应合理使用分配输粉机,减少磨煤机的启、停次数,调整分离器挡板角度,并调整分离器的循环倍率,以优化制粉系统和降低制粉单耗。

4 结语

通过上述对中储式制粉系统的原理,节能降耗综合治理影响因素的分析,有针对性地采取相关节能降耗措施,不断尝试提高中储式制粉系统工作效率,使中储式制粉系统每年节约电能约125万kW·h,提高了企业的经济效益。