XRE6650e复合式土压平衡盾构机推进系统计算

2018-10-17孟晓宁高丙欢刘国威

孟晓宁 高丙欢 刘国威

(济南重工股份有限公司,济南 250109)

盾构机是一种集机、电、液、光、传感、计算机、测量、信息技术于一体的专用于隧道建设的工程机械,具有开挖切削土体、改良与输送土碴、拼装隧道衬砌、测量导向纠偏等功能[1],广泛用于地铁、铁路、公路、市政、水电等隧道工程,被公认为衡量一个国家装备制造业水平和能力高低的重大关键装备。

复合式土压平衡盾构机因其对地质条件具有较强的适应性而得到广泛应用。土压平衡盾构的工作原理如下:刀盘旋转切削开挖面的泥土,破碎的泥土通过刀盘开口进入土仓,泥土落到土仓底部后,通过螺旋输送机运到皮带机上,然后输送到停在轨道上的渣车上;盾构机在推进油缸的推力作用下向前推进;盾壳对挖掘出的还未衬砌的隧道起临时支护作用,承受周围土层的土压、承受地下水的水压,并将地下水挡在盾壳外面;在盾壳的掩护下,管片拼装机拼装一次衬砌、注浆系统注入二次衬砌以实现隧道的成形。复合盾构的刀盘上既安装切刀和刮刀等软土刀具,又安装滚刀等硬岩刀具,可用于既有软土又有硬岩的复杂地层施工[2]。

盾构功能的完善决定了其结构和技术的复杂,设计出与地质条件相适应的盾构设备是隧道成功施工的关键,同时,推进系统和驱动系统是盾构机正常施工的首要条件,因此,推进及驱动系统的计算与选型尤为重要。

1 计算初始条件

1.1 XRE6650e设计参数

XRE6650e是公司为服务轨道交通自主研发的主动铰接、电力驱动的复合式土压平衡盾构机,该设备采用面板复合式刀盘,可适应复杂的施工地质条件;铰接形式采用主动铰接,可实现任意弯曲角度和多方式的方向控制;采用变频电机驱动,可在0~120Hz范围内实现无级调速,驱动转化效率更高。设备主要设计参数有:开挖直径DK=Φ6680mm;盾构外径D=Φ6630mm;盾构主机重量GZ=275t;盾尾台车的重量Gh=200t;适用管片规格为外径Φ6400、内径Φ5800、宽度1200/1500mm。

1.2 地质条件

盾构工作过程的力学参数计算受地质因素、土层改良方法、掘进参数等一系列因素影响,是一个非常复杂的问题,本文按水土不分离的条件计算,参照山东省各地区地质条件。主要地质参数选取如下:水平侧压力系数λ=0.47;上覆土体厚度h=20m;土的容重γ=1.94t/m3;地面上置荷载P0=2t/m2;土的粘结力Ct=4t/m2;土的内摩擦角θ=5°。

对于土压平衡盾构机,盾构机所受的压力主要有以下5项:盾构机拱顶处的均布围岩竖向压力Pe;盾构机拱顶处的侧向水土压力P1;盾构机底部的均布压力P2;盾构机底部的侧向水压力P3;盾构机的水平土压力Pd。

根据经验公式,有:

带入参数计算后,得:Pe=40.8t/m2;P1=19.18t/m2;P2=45.3t/m2;P3=25.22t/m2;Pd=21.26t/m2。

2 推进系统计算

2.1 盾构推力计算

盾构的推力[3]主要由以下五部分组成:

式中,F1为盾构外壳与土体之间的摩擦力;F2为刀盘上的水平推力引起的推力;F3为刀具切入岩土所需要的推力;F4为盾尾与管片之间的摩擦阻力;F5为后方台车的阻力。

(1)盾构外壳与土体之间的摩擦力

(3-2)式中,为土与钢之间的摩擦系数,取值为0.3,F1=1/4(40.8+45.3+19.18+25.22)×6.63×9.218×0.3×3.14=1878.24t。

(2)刀盘上的水平推力引起的推力

F2=3.14/4×(6.632×21.26)=733.6t

(3-3)(3)刀具切入岩土所需要的推力

式中,nc为盾尾内管片的环数,取2(计算时假定有两环管片的重量作用在盾尾内);Wc为一环管片的重量(管片容重为2.5t/m2,管片宽度取1.2m,管片外径D0为6.4m,管片内径d为5.8m);μc为盾尾刷与管片的摩擦系数,μc=0.3。

式中:μh为后配套拖车与运行轨道间的摩擦系数0.05,F5=200×0.05=10t。

盾构推力必须留有足够的余量,一般的,取Ft=1.5F=4140t≈ 40572kN。

3.2 推进油缸的配置和选型

推进油缸的选型和配置由盾构的操作性、管片组装施工方便性等确定,根据盾构各管片分布方位和受力点布置各油缸的最佳位置[4]。推进油缸选型、布置时,必须满足下列要求[5]:推进系统不仅要考虑满足盾构设备在掘进中推力的需要,同时还要根据管片拼装的要求进行配置;推进油缸的推力和数量应根据盾构外径、总推力、管片结构等因素确定;推进油缸应选用重量轻、耐久性好、结构紧凑的油缸,一般选用高压油缸;推进油缸一般等间距配置在壳板内侧附近,位置的确定要兼顾管片强度;推进油缸配置时,应使推进油缸轴线平行于盾构轴线。

3.2.1 推进油缸的配置

盾构推进时,由于推进油缸直接作用于管片上,因此,推进油缸的布置主要考虑管片的结构形式、分布方位、受力点布置、管片组装施工方便性等方面的因素。为使管片在径向受力均衡,设计将油缸沿盾体周向成圆形均匀布置,油缸的推力中心分布在管片的中心圆φ6100mm上(管片外径φ6400mm,内径φ5800mm)。

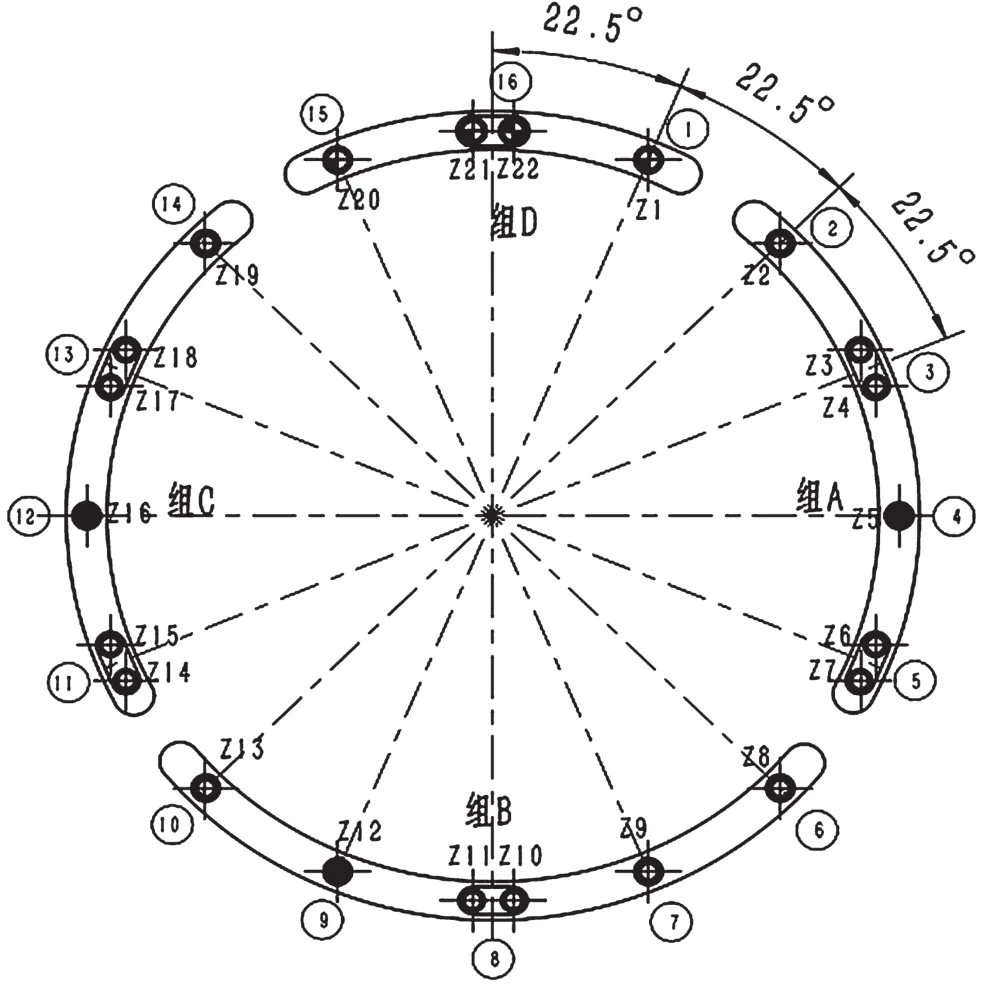

衬砌设计为5+1的形式,即5个标准块,1个封顶块,标准块的角度为67.5°,封顶块的角度为22.5°。为保证无论管片如何错动,每块管片所受推进力总是相等,并且在整个衬砌环上受力均匀,确保管片的贴合均匀密实,要求油缸环向布置的间距角度与管片错动角相对应,保证油缸合力作用在每块管片的中心上。因此,推进油缸设计为均布16组(每组中心间距为22.5°),并采用单缸、双缸(共计22根油缸,4+6+6+6)交替布置的配置方式,如图1所示。

3.2.2 推进油缸选型

由3.2.1可知,推进油缸个数nt=22,则:

推进油缸的推力F0=Ft/nt=40572/22=1844.18kN。

式中,Pt为液压系统工作压力,设计为35MPa;Dt为推进油缸的内径(缸径)。

计算得,Dt=259mm,取整有Dt=260mm。

设计油缸壁厚为30mm,则推进油缸的最大外径为320mm;杆径dt=0.8Dt=208mm,取整后选型为220mm。

另外,推进油缸的安装不能和中盾铰接部分发生干涉,根据盾构外径φ6630mm,设计中盾铰接环的内径为φ6425mm,再考虑安装间隙30mm,则推进油缸布置外界线不能超过φ6365mm。由前述分析,油缸的推力中心分布在管片的中心圆φ6100mm上,最大外径为320mm,此时推进油缸布置外界线为φ6420mm>φ6365mm,无安装空间。因此,将推进油缸做偏心设计,使球头部分与缸体部分偏心35mm,此时,球头部分的推力中心分布在管片的中心圆φ6100mm上,缸体部分的推力中心分布在φ6030mm上,符合设计需求。

图1 XRE6650e复合式土压平衡盾构机推进油缸布置图

推进油缸行程为管片宽度Ls、封顶块搭接悬出长度Lx、预留间隙a之和,即,

其中,Lx=Ls×(1-4/5)=1200×1/5=240mm;a为满足盾构转弯时两侧行程差及安装管片空间需要而预留的间隙,取660mm;则St=Ls+Lx+a=1200+240+660=2100mm。

综上:推进油缸选型为φ260/φ220×2100,工作压力35MPa,最大推力1850kN。

4 结语

本文以自主研发的XRE6650e复合式土压平衡盾构机为例,运用理论公式、经验方法和地质条件等介绍了盾构推力的组成和计算方法;根据盾构推力的计算结果设计了推进油缸的配置形式,完成了推进油缸主参数的选型计算,对以后盾构的开发、改造及施工选型起到积极的作用。