铝酸盐水泥抗海水侵蚀性能研究进展

2018-10-17王中平赵亚婷杨浩宇徐玲琳

王中平,赵亚婷,杨浩宇,徐玲琳

(同济大学 材料科学与工程学院,先进土木工程材料教育部重点实验室,上海 201804)

0 引言

在海洋环境中服役的水泥混凝土结构容易受到海水中各种侵蚀离子的作用,从而发生严重破坏,造成巨大的经济损失[1-4]。铝酸盐水泥(Calcium Aluminate Cement,CAC)因其具有优良的抗海水侵蚀性能一直以来备受研究者们的青睐[5-6]。CAC对温度的敏感性很高,其生成水化产物的类型取决于其养护温度,当养护温度低于23℃时主要生成的水化产物为CAH10;当养护温度在23~25℃时,其主要水化产物为C2AH8和AH3[7];而当养护温度高于35℃时就会生成C3AH6和AH3[5]。但六方晶型的CAH10和C2AH8均为介稳态的水化产物,会随龄期延长而逐渐转变为立方晶型水榴子石(C3AH6)[5,8]。而且在高温、高湿条件下,这种晶型转变会被加速,从而造成CAC水泥石后期强度倒缩的现象[7,9]。但事实证明,较高的工程造价以及晶型转变风险的存在并不影响CAC在海工结构中的安全服役,CAC混凝土结构在海洋环境中依然表现出了优异的耐久性。1920~1930年期间,欧洲国家采用CAC混凝土制备的桥梁的柱和梁等海洋工程结构,迄今仍然正常服役[10]。例如,苏格兰建于1920年的蒙特罗斯桥,其桥柱采用CAC混凝土结构建造而成,经受海水侵蚀70多年依旧完好;相比之下,采用普通硅酸盐水泥建造的桥面结构却已遭受严重损伤,甚至到了必须拆除的程度[11]。

目前,国内外关于CAC优良抗海水侵蚀性能的机理研究还较为分散,没有形成系统的、明确的机理。为揭示CAC优良抗海水侵蚀性能的根源,拓宽其在海洋工程中的应用前景,本文综述了CAC在抗海水侵蚀机理方面的研究进展,其中主要介绍了海水中Cl-、SO42-和Mg2+三种侵蚀离子与CAC水化产物之间的作用机理和影响因素等。同时总结了提高CAC应用于海洋工程中耐久性的途径。

1 抗氯盐侵蚀性

海洋环境中的大量氯盐容易引起混凝土结构中的钢筋发生腐蚀,严重影响混凝土结构的耐久性。一般来说,CAC基体的碱性会使其包裹的钢筋处于钝化状态。但当足够多的氯离子扩散到钢筋表面时,钝化层就会被破坏,使得钢筋开始发生腐蚀。氯离子侵入CAC内部结构后可能以游离态存在于孔溶液中,或与CAC水化产物发生反应形成新相,又或者吸附在其水化产物表面[12]。无论是何种形式存在的氯离子都可能对CAC体系的抗氯盐侵蚀性产生影响[13-16]。相比之下,与水化产物发生化学结合或者物理吸附的氯离子对氯盐侵蚀过程的影响较小,而CAC体系孔溶液中的游离氯离子是造成氯盐侵蚀的直接影响因素[17]。因此,CAC优良的抗氯盐侵蚀性能可能就体现在其较高的氯离子结合能力上。在实际海洋工程中,一方面,海水中的氯离子可以直接与CAC体系中尚未水化的铝酸钙反应,生成水化氯铝酸钙,即 Friedel's盐(3CaO·Al2O3·CaCl2·10H2O)[18];另一方面,氯离子也可以通过与水化铝酸钙进行化学结合,使之转化为Friedel's盐。形成的Friedel's盐晶体能够填充于CAC水泥石的孔隙中,增强CAC水泥石的抗渗能力,从而延缓氯离子进一步的侵蚀破坏作用[10]。CAC与普通硅酸盐水泥(OPC)相比,具有较高的氯离子结合能力,CAC水泥石结构内部包裹的钢筋更不易被腐蚀破坏[19-21]。但是CAC的氯离子结合过程非常复杂,同时受到氯盐及碳化等多种因素的影响[22]。

1.1 氯盐的影响

氯离子浓度是CAC氯离子结合能力的重要影响因素之一。研究证明[23-24],外界氯离子浓度越高,水泥石孔溶液中的氯离子浓度就越高,氯离子结合量也越多。但也有相关报道指出[19],侵入CAC浆体内部的氯离子总量与游离氯离子含量之间呈正比关系,游离氯离子含量随侵入氯离子总量的增加而增大。游离氯离子含量的增多,也意味着在不超过CAC氯离子结合量最大极限的条件下,有更多的游离氯离子可以被水化产物结合。Ann等[25]分别进行了氯盐内掺和外侵2种条件的试验研究。结果表明,无论在何种条件下,虽然CAC和OPC中的氯离子扩散系数相当,但是CAC仍然表现出优于OPC的抗氯离子侵蚀性能,这可能与CAC具有较高的氯离子结合能力有关。另外,在给定侵入氯离子总浓度的条件下,水化早期CAC浆体中氯离子更多以游离态存在,结合量较低;但随着养护龄期的延长,氯离子结合量逐渐增大。

侵入CAC浆体的氯盐类型在一定程度上也会对其抗氯离子侵蚀性能产生影响。外来氯盐阳离子可以替代CAC水化产物中的钙离子,形成新的水化产物。所以,不同的氯盐阳离子可能会对CAC的抗氯离子侵蚀性能产生不同的影响[26]。具体来说,外来氯盐阳离子的性质可能会对氯离子吸附位点的可及性以及CAC体系中各种铝酸盐矿物或水化产物的溶解度具有重要影响。Suryavanshi等[27]研究发现,在氯盐侵蚀条件下,Friedel's盐的形成机制有2种,包括吸附机制和阴离子交换机制。通过吸附机制形成Friedel's盐造成的结果之一,就是要从孔溶液中除去与所吸附的氯离子等摩尔量的氯盐阳离子,以维持孔溶液的电中性;通过阴离子交换机制形成Friedel's盐时,涉及将OH-从水化产物中释放到孔溶液的过程,由此会使孔溶液的pH值增大。此外,在CaCl2所引入的氯离子与NaCl所引入的氯离子等量的条件下,引入CaCl2所得CAC浆体孔溶液的pH值更低,但氯离子结合总量也明显更高。这是因为该条件下,氯离子结合到水化产物的过程中,孔溶液中的Ca2+会消耗更多的游离OH-形成Ca(OH)2。因此,游离OH-对氯离子结合过程造成的竞争程度较低。而掺入NaCl则会使CAC浆体孔溶液的pH值增大,高碱度不仅促进了Friedel's盐的溶解[28],并且提高了游离OH-对氯离子结合过程的竞争程度。

1.2 碳化的影响

在海洋大气环境中,碳化更是会改变水化产物的性质,对CAC混凝土的氯离子结合能力产生显著影响。研究表明,虽然碳化会使CAC混凝土内部的pH值降低,在一定程度上有利于减弱游离OH-对氯离子结合过程的竞争,但pH值降低不利于保持CAC混凝土内部钢筋的钝化状态。而且CO32-同样可以占据水化铝酸钙中可用来交换氯离子的羟基位点,甚至可以替换Friedel's盐中的氯离子[29-30],生成比水化氯铝酸钙更加稳定的水化碳铝酸钙,这会导致氯离子的结合量降低,部分已被结合的氯离子又被释放回孔溶液中,从而加速了氯离子的侵蚀进程[29]。但是也有文献指出[31],被释放回孔溶液中的氯离子也可以重新被其他的水化相所结合,所以Friedel's盐的碳化并不会导致CAC混凝土结构孔溶液中游离氯离子含量的显著增加。还有文献表明[32],在CAC砂浆中,氯离子掺量高于1%后就会导致比较明显的钢筋腐蚀,使钢筋处于腐蚀活化状态。但是钢筋由于CAC砂浆层的碳化而没有被进一步腐蚀。CAC砂浆层的碳化在某种意义上阻碍了氯离子的侵蚀过程,碳化程度越深,Friedel's盐的密实度越高、钢筋腐蚀速率就越小。

2 抗硫酸盐侵蚀性

从化学反应的角度来说,硫酸盐的侵蚀破坏一方面源自水泥水化产物Ca(OH)2和硫酸根离子反应生成的石膏;另一方面源自石膏与单硫型硫酸盐以及含铝相等进一步反应生成的钙矾石[5]。大量钙矾石和石膏的生成,导致水泥混凝土材料因过大的结晶应力而膨胀开裂。从物理作用的角度来说,水泥混凝土结构在经受硫酸盐溶液浸润、干燥的循环作用时,不管混凝土结构内部是否因硫酸盐侵蚀而发生化学反应,过饱和溶液中的盐结晶、生长等物理过程就足以产生破坏孔隙基质的结晶应力[33],从而使混凝土结构发生破坏。因此,在这种硫酸盐的重复结晶作用下,混凝土结构的表面会变得愈发松软甚至剥落。自然环境中,尤其是水泥混凝土结构受到反复润湿和干燥的大气效应时(比如海洋大气环境),硫酸盐的物理、化学侵蚀很可能同时发生[34],并且物理侵蚀同时也会加剧化学侵蚀作用[35]。

在各种水泥基材料中,CAC具有很好的抗硫酸盐侵蚀性,这可能是因为其水化产物中并无Ca(OH)2生成,且生成的氢氧化铝(AH3)凝胶也能够发挥涂层保护作用。此外,水化产物CAH10和硫酸根离子的反应活性很低[35],二者一般不会反应生成膨胀型结晶物质。虽有学者指出,水化产物C3AH6会和硫酸根离子反应生成具有膨胀性的钙矾石晶体[36]。但是与实验室用硫酸盐浸泡法所得现象不一致的是,尚未发现在实际海洋工程中服役的CAC混凝土结构发生膨胀开裂现象[10]。针对这种情况,一种解释是,相比于硫酸根离子含量,海水中存在大量的氯离子,这使得生成的膨胀硫酸盐溶解度大大提高,从而在海流作用下被溶解并冲出,在一定程度上减少或抑制了钙矾石结晶可能造成的膨胀破坏作用[18]。另一种可能是,氯离子与硫酸根离子对水泥混凝土的复合侵蚀过程中存在复杂的离子交换作用——硫酸根离子可以置换出Friedel's盐中的氯离子使其转变为钙矾石,而氯离子也能够通过与硫酸根离子的交换作用使钙矾石分解,这2种侵蚀产物之间存在动态平衡,一定条件下可以相互转化[37]。

3 抗镁盐侵蚀性

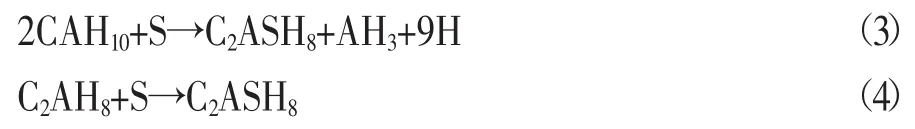

海水中镁盐对CAC体系侵蚀作用的实质是水化铝酸钙与酸性的MgSO4反应,生成溶解度更低的Mg(OH)2的过程。因为Mg(OH)2无胶凝性,所以镁盐侵蚀容易导致CAC水泥石失去胶凝能力而发生破坏[18,29]。另外,生成的 Mg(OH)2还可以与AH3凝胶缓慢反应,从而进一步降低CAC水泥石结构内部的粘结力,致使水泥石发生破坏[29,38],相关化学反应方程式如下:

海水中存在的镁盐侵蚀和硫酸盐侵蚀往往是相互促进的。镁离子会与水化铝酸钙反应,置换出钙离子,促进钙矾石和石膏的结晶,从而加速硫酸盐对CAC水泥石的侵蚀破坏;反之,硫酸盐的侵蚀也会促进镁离子向CAC水泥石结构内部扩散,进一步加剧了镁盐的侵蚀破坏[29]。但是海水中镁离子含量相对较少,所以相比于氯盐侵蚀和硫酸盐侵蚀来说,海水中的镁盐侵蚀对CAC水泥石的破坏程度较小。

4 提高CAC耐久性的途径

推广CAC在海洋工程中的应用,关键在于进一步提高其耐久性。目前,国内外关于提高CAC耐久性的研究,主要集中在抑制水化铝酸钙的晶型转变、改变其水化产物种类等方面。包括采用磷酸盐[39-41]等无机盐类或者有机聚合物[42]等有机高分子材料对CAC进行改性;或者通过掺加矿物掺合料对CAC进行改性,从而改变其水化产物种类等。比如,有研究[43]采用二水石膏与沸石对CAC进行改性,使得生成的主要水化产物为钙矾石和铝胶。石膏和沸石的掺入阻碍了水化铝酸钙的生成,改变了水化产物种类,从而直接避免了水化铝酸钙之间的晶型转变问题,在一定程度上克服了CAC因晶型转变问题而引起的后期强度倒缩等缺陷,从根本上提高了CAC的耐久性。同时,因为钙矾石是在低碱度液相中生成的,所以其膨胀能力较小,仅仅会使该改性CAC具有微膨胀性能,不会造成CAC水泥石的膨胀开裂。Heikal等[44]的研究发现,矿渣的掺入显著抑制了CAC中水化铝酸钙的生成,10%的掺量就会使C3AH6的生成量减少26.3%~30.0%。而且矿渣的类型不同,抑制C3AH6生成的能力也会有所差异。10%掺量时,相比于气冷矿渣,掺加水冷矿渣可能对C3AH6生成的抑制效果更好。此外,矿渣的掺入也使得水化钙铝黄长石(C2ASH8)成为CAC主要的水化产物。C2ASH8相在20~70℃均可稳定存在[45],且力学性能优于C3AH6[46]。C2ASH8的生成使得孔溶液中的Ca2+被大量结合,这不仅抑制了水化铝酸钙的生成,而且进一步阻碍了介稳态的CAH10和C2AH8向C3AH6的转变,在很大程度上有助于弥补晶型转变导致的CAC水泥石后期强度倒缩现象。

矿渣对水化铝酸钙生成的抑制能力与其水化活性相关,矿渣的水化活性越高,抑制能力越强。具体来说,矿渣的水化活性受到其化学组成中的硅含量以及其在碱性溶液中的溶解度等的影响[44,47]。另外,硅灰和粉煤灰作为高火山灰活性的矿物掺合料[48]也被广泛应用于CAC改性。水化铝酸钙(CAH10和C2AH8)结合上述火山灰质矿物掺合料中的硅组分生成C2ASH8的过程如下[49]:

但是对于铝酸盐水泥-硅灰混合体系而言,硅灰的水化会非常缓慢,混合体系中大量未水化的硅灰最终可能会造成体系的强度损失[50]。而钠盐的掺入可以改善这种状况,因为Na+的存在起到类似催化剂的作用,可以加速硅灰等含硅物质中硅组分的溶解,从而进一步促进了C2ASH8的生成[46,49-50]。此外,粉煤灰-铝酸盐水泥-二水石膏体系也可以成功抑制甚至避免水化铝酸钙的生成,使得生成的主要水化产物为钙矾石,并且钙矾石的生成量随粉煤灰掺量的增加而增大[51]。

5 结论与展望

虽然海洋大气环境复杂多变,但是CAC始终表现出优良的抗海水侵蚀性能。CAC具有较高的氯离子结合能力,这种结合主要通过氯离子和CAC水化产物反应生成Friedel's盐来进行。硫酸盐侵蚀引起CAC破坏的途径有钙矾石、石膏结晶膨胀型侵蚀破坏和物理盐结晶型侵蚀破坏2种形式。镁离子虽可与水化铝酸钙反应生成松软的Mg(OH)2,降低CAC内部的粘结性,但因海水中镁离子含量较低,所以镁盐侵蚀并无氯盐和硫酸盐引起的侵蚀破坏显著。

通过掺加矿物掺合料、有机聚合物或者其他改性外加剂可改变CAC水化产物种类,实现抑制CAC水化产物晶型转变的目的,现已成为提高CAC在海洋环境中耐久性的有效途径。但CAC优良抗海水侵蚀性能的潜在机理还有待进一步深入探究,以拓宽其在实际海洋工程中的应用。