拉挤复合材料板材在风电叶片上的应用研究*

2018-10-16

近年来,风电的发展极大地推动了叶片的发展。不仅开发低风速风电使得叶片越来越长,而且如何将某一功率等级的叶片在基本保持原重量情况下提升应用风区等级以及研发更大功率叶片都成为研究的重点。如果仍然使用高模量玻纤做主梁,叶片就会变得越来越重,带给机组的疲劳载荷越来越大,整机的经济性也会大打折扣。一般来说,使用碳纤维材质来做叶片主梁是解决以上问题的常规手段,但是碳纤维灌注织物或者预浸料都可能在主梁成型过程中出现严重问题,比如说碳纤维皱褶。为了解决这些问题,一些欧美公司率先开展了使用拉挤碳纤维板材来取代碳纤维织物和预浸料研究,并在一些型号上成功批量使用。基于拉挤思路,拉挤玻璃纤维板材比拉挤碳纤维板材成本更低,近年来也受到越来越多的关注。

为了将拉挤板材应用于风电叶片,本文研究了拉挤板材疲劳测试方法,并根据GL2010规范的增加条款测得了疲劳m值;策划并实施了拉挤板材在叶片模具上的铺设、灌注工艺试验。两方面的研究成果表明拉挤板材是否能成功应用于风电叶片,与叶片结构设计控制要素如刚度、疲劳及叶片外形密切相关,并且拉挤玻纤板材比拉挤碳纤板材呈现出稍好的工艺特性。此研究成果为拉挤板材在风电叶片上批量应用奠定了基础。

拉挤复合材料的基本特性

目前应用于风电叶片拉挤复合材料的原材料可以分为如下两大类:

(1)增强材料:拉挤用无捻玻璃纤维、碳纤维;

(2)基体材料:环氧树脂、乙烯基树脂、聚氨酯树脂。

拉挤复合材料的0度方向的性能如此高的一个重要原因是其纤维波浪高宽比能够低于1∶250,相比手糊、灌注工艺,拉挤工艺能够较多地提高纤维直线度。此特点奠定了拉挤复合材料在风电叶片上大量应用的基础。相反如果是碳纤维发生皱褶,很容易发生事故。据报道,国外一支1.8MW叶片因为碳纤维皱褶而发生断裂。

表1 NEPTCO公司的RodPack产品与普通、高模量纤维灌注产品性能对比

表2 不同工艺碳纤维制品性能对比

目前在国外,生产风电叶片用拉挤复合材料的公司主要有:丹麦的Fiberline、法国的EPSILON COMPOSITE、美国的NEPTCO和ZOLTEK。

拉挤复合材料板材静载及疲劳研究

对于风电叶片,拉挤复合材料板材是全新材料,结构设计之前,首先应按照GL2010要求的项目测试其静载机械性能。拉挤玻璃纤维板材及拉挤碳纤维板材的纤维体积含量都达到约69%,前者超出了GL2010标准中免疲劳测试范围30%~55%;后者也超出了免疲劳测试范围50%~60%,所以两种新材料必须要经过疲劳测试获得实际的疲劳m值才能进行叶片设计及设计认证。

一、测试方法

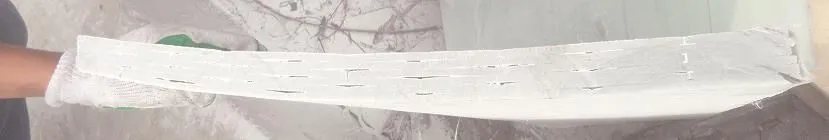

拉挤复合材料板材的截面尺寸来自于拉挤模具,一旦模具定型,不像真空灌注工艺那样容易控制测试样条的厚度。如果直接用此拉挤板材来做静载和疲劳测试,可能会超出对应设备的载荷能力,所以必须进行加工。但是一般的机械加工可能会导致尺寸、形状不精确,测出的数据不准。所以对于拉挤复合材料板材的静载、疲劳测试需要特殊设计的样条形状,如双曲线,另外还需要有精细、精确的加工才能进行完美的测试(图1)。

因为拉挤板材的强度和模量比灌注材料的高,在做疲劳测试时,断裂失效点极有可能发生在夹头处。如果发生这样的情况,应将此样条剔除,否则所得数据不能真正反映拉挤板材的性能。

二、测试结果

在纤维足够平直的情况下,碳纤维的测试疲劳m值(slope parameter in GL2010)能超过30,而GL2010标准要求使用的m值是14,有较多富余。对叶片的应用范围没有限制。

而拉挤玻璃纤维却显得问题突出。经过测试一型号玻璃纤维+聚氨酯拉挤板材,其m值只能达到8.4,远低于DNVGL所要求的普通玻璃纤维玻璃钢m值10,也就是说这种材料的疲劳寿命衰减更厉害。当然m值低并不代表此种拉挤板材不能使用,其最好的应用场合是主梁疲劳富余量非常大、刚度要求非常高的叶片。

拉挤板材随形性研究

拉挤板材是平板,而叶片模具是完全的曲面,理论上说平板和曲面之间是有缝隙的。本文中的随形性是指拉挤板材与叶片模具贴合的程度。完全贴合,随形性最好。本文分别研究了叶片长度和宽度的随形性。

一、叶片长度方向随形性

目前国内大多数大型叶片带有较大预弯。有的预弯只集中在叶片中部到尖部区域,这使得高刚度的碳纤维板材难以在叶片长度方向随形。解决办法是缩小拉挤碳纤维板的截面积,降低板材刚度,提高随形性。

相比之下,玻璃纤维的模量大概只有碳纤维拉挤板材的1/3,因此,拉挤玻璃纤维板材表现更软,具有更高的随形性。图2为拉挤玻璃纤维板材在一款叶片主模内试铺设情况:板材与模具表面贴合较好,板材之间的缝隙也较小。

如果在叶片设计之初选用拉挤板,叶片外形可趋向于小预弯,整个长度平滑预弯,使得拉挤板材更容易与叶片模具贴合。

二、叶片宽度方向的随形性

目前国内叶片在设计之初基本上都是以玻璃纤维来设计的。叶片中部到尖部段翼型横向弯度大,拉挤板材横向随形性差。这可能引出另外两个问题:

1.需要在板材的下方垫一些玻璃布,以减小间隙,最后导致增加额外重量和复杂的操作;

图1 双曲线拉挤玻璃纤维样板

图2 拉挤玻璃纤维板材在模具内铺设情况

2.另外增加了主梁灌注的难度及不确定性,而且这种灌注缺陷是难于检测的。图3是用拉挤玻璃纤维板材按照原设计主梁宽度做的主梁中部段的灌注实验,从剖面中看有较多的缝隙,且未充满树脂。

改善横向随形性主要有三种方法:

(1)改变叶片结构设计,将宽主梁改变成两条窄主梁,且两条窄主梁之间用芯材填充。

(2)根据叶片的几何外形,重新定义拉挤板材的优化宽度。

(3)如果在叶片设计之初选用拉挤板材,可在叶片的中部到尖部段使用一些相对厚度更薄的翼型,叶片宽度方向比较平坦,便于拉挤板材横向随形。

摄影:何海青

总结

图3 玻璃纤维板材灌注主梁截面

通过研究,需要根据拉挤片材实际测定的疲劳m值来设计叶片。碳纤维拉挤板材的适应性更广,拉挤玻璃纤维板材因其疲劳m值稍小,其最好的应用场合是主梁疲劳富余量非常大、刚度要求非常高的叶片。在具体应用中,两种拉挤片材都面临不贴合叶片外形的困难,最好的方法是从叶片设计外形时就考虑,以获得最好的随形性。由于拉挤玻纤板材的刚度稍小,表现出稍好的工艺特性。

虽然两种拉挤板材本身都是非常好的材料,但是在叶片上批量应用仍面临很多挑战,还需要做更多灌注工艺试验、灌注稳定性研究、灌注缺陷探测研究、灌注缺陷修复等相关研究。