风电场技改经济性评价分析

2018-10-16

对于老风电场而言,部分风电场未能达到当初方案设计的利用小时数,导致经济性达不到投资决策时的收益率,除风速波动等自然因素外,主要原因有机组机型与风资源不匹配导致机组潜能未被充分发挥、测风数据或软件计算不准确等造成机位布置偏差较大以及部分老旧机型运维所需要的备品备件短缺等。

在风电行业竞价模式开启的形势下,项目资源竞争越发激烈,而这些早期建设的风电场拥有各地区最好的风资源及地形条件,为这些老风电场找到经济合理的技改方案,提高经济效益,实施切实有效的风电场改造,对业主来说显得尤为重要。当前,风电场技改方案主要有风电机组叶片改造(分为叶根加长、叶尖加长、叶片更换)、塔筒改造(分为塔筒上段加高、塔筒下段更换、塔筒整体更换)、整机改造(分为主机移机、主机整体更换)三种类型。

本文以南方某风电场项目为例,通过对各种技改方案作经济性对比分析,找到更加合理的风电场技改方案,以达到提高风电场发电量、增加风电场经济性收益的目的。

图1 风电场机位布置图

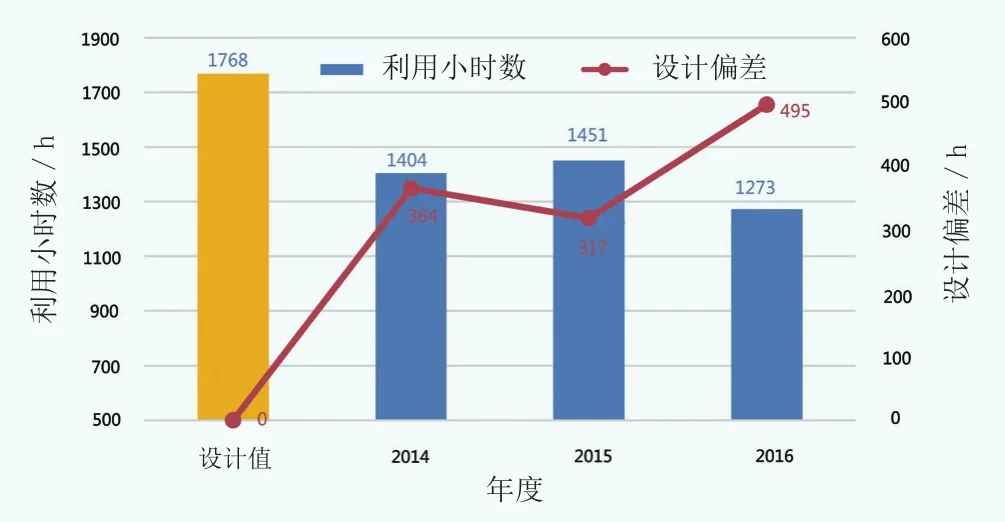

图2 风电场实际利用小时数与可研数据对比

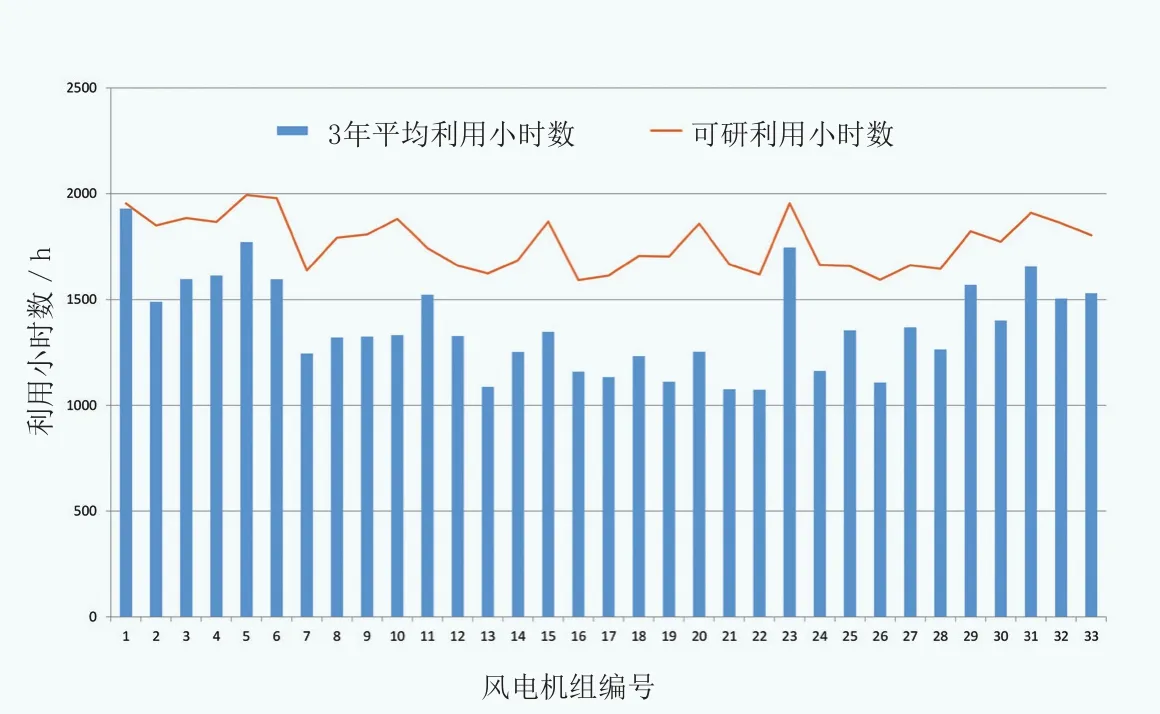

图3 各台机组年平均利用小时数与可研数据对比

项目概况

该风电场位于海南省西北部,总装机容量99MW,分2期建设。一期建设49.5MW,安装33台WTG77-1.5MW风力发电机组,新建一座110kV 升压站。风电场场区总面积约11km2。

风电场于2008年开工建设,2009年建成发电。风电场并网至今实际年平均利用小时数为1377小时,可研数据为1768小时,相差391小时。

由图3可知,各台机组的年均利用小时数与设计值均存在一定的差异。其中,22#机组与设计值差异最大,3年平均实际利用小时数仅为1073小时,为全场机组利用小时数的最低值。因此,本文拟以22#机组为例进行技改经济技术分析。

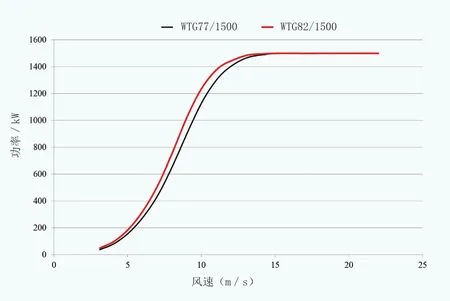

图4 WTG77-1.5MW机组加长叶片前后功率对比

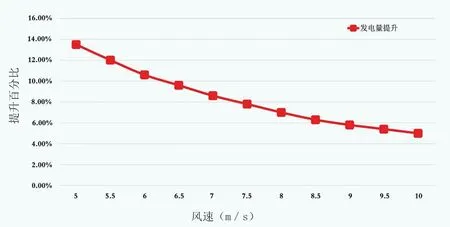

图5 不同年平均风速的发电量提升百分比

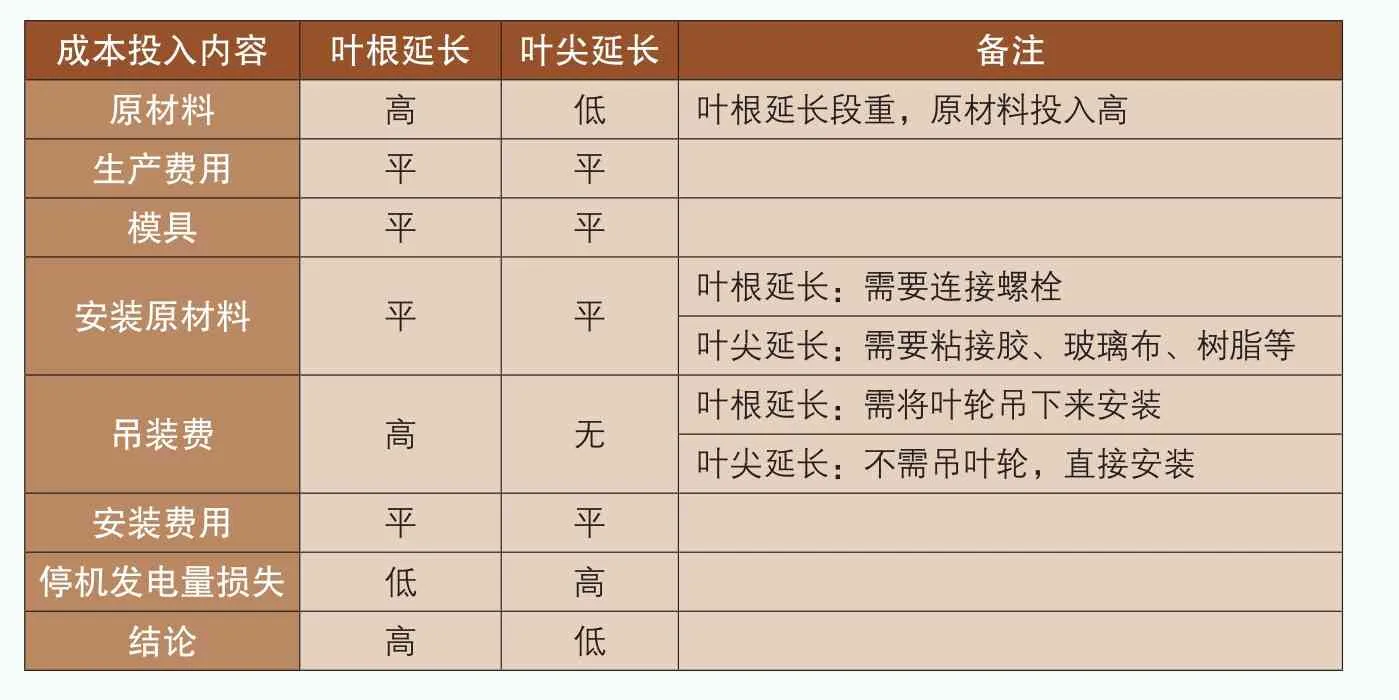

表1 叶根延长与叶尖延长成本投入对比

技改方案经济性分析

风电场技改方案主要有风电机组叶片、塔筒、整机改造等几种类型,每种可细分为如下几种具体技改方案:

(1)叶片技改,分为叶根加长、叶尖加长、叶片更换;

(2)塔筒技改,分为塔筒上段加高、塔筒下段更换、塔筒整体更换;

(3)风电机组整体技改,分为主机移机、主机整体更换。

几种技改方案各有优劣,本文以22#机组技改方案对各方案做经济性分析测算。

一、叶片技改方案分析

叶片技改主要是通过增加叶片的长度来提升机组在低风速区间的发电量,通过这种技术,便捷、有效地对老机组的叶轮进行加大,从而令这些机组能够发出更多电量,提高项目收益。

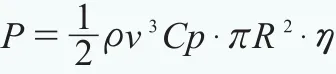

各机型的理论发电量与扫风面积密切相关,单纯从风电机组发电量角度分析,不同机型的发电量主要取决于叶片的扫风面积,发电量同叶片扫风面积成正比。叶片长度与发电量关系如下:

式中,R为风轮直径。该公式显示叶片长度与机组功率有很大关系。

在本项目中采用现场测风数据,通过Bladed软件计算,通过叶片加长技术改造,WTG77-1.5MW机组功率数值有明显提升(如图4)。

考虑风电场年平均风速的随机性和波动性,统计给出不同年平均风速下的发电量提升对比结果,得出22#机组加长叶片后的发电量提升在5%~14%(如图5)。

叶片延长根据不同加长位置分为叶根延长、叶尖延长与叶片整体更换,经济性是选择延长位置或更换的决定性因素。对叶片叶根延长、叶尖延长两种技术路线进行深入的方案开发设计及样机测试工作表明,相较于叶根延长方案,叶尖延长具有更明显的经济优势和施工便捷性。

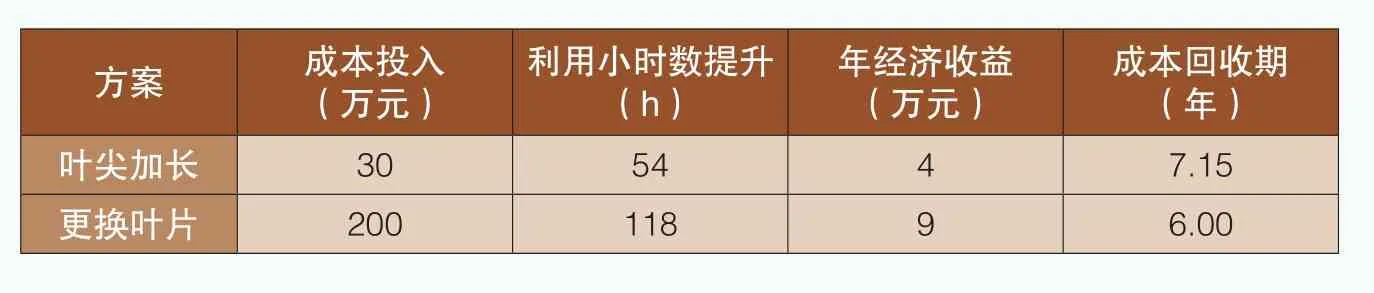

对比叶尖加长和更换叶片,若采用叶尖延长方式,成本约为30万/台,若直接更换叶片,则成本约为200万元/台,两种方案经济性如表2所示。

通过分析可知,叶尖加长回收期在7年左右,叶片更换回收期6年左右,因风电场已运行10年,叶片加长及叶片更换投资回收期均小于风电场剩余可运行期年限,因此本项目加长叶片或更换叶片技改均具有经济性,在风资源条件及风电机组情况允许的情况下,更换叶片成本更低,方案更优,能够带来更高的收益。

二、塔筒加高技改方案

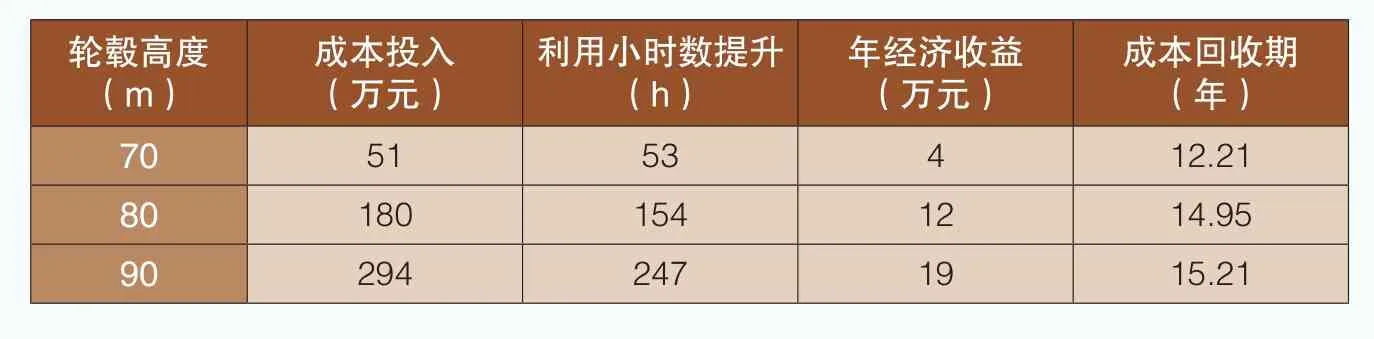

首先要论证22#机组塔筒加高技改的可行性,采用激光雷达进行为期75天的测风,激光雷达在机位处风切变为0.264,基于该机位的设计年平均风速5.26m/s,结合实测风切变,推算塔筒加高后,不同高度理论年发电量如表3所示。

分析可知,随着轮毂高度增高,利用小时数随之增加。当轮毂高度增加到70m、80m、90m,利用小时数可分别增加5%、14%、23%。

基于22#机位不同轮毂高度对应的理论利用小时数,增高塔筒可以选择的方案有:(1)直接加高塔筒;(2)更换塔筒下段;(3)更换整个塔筒。

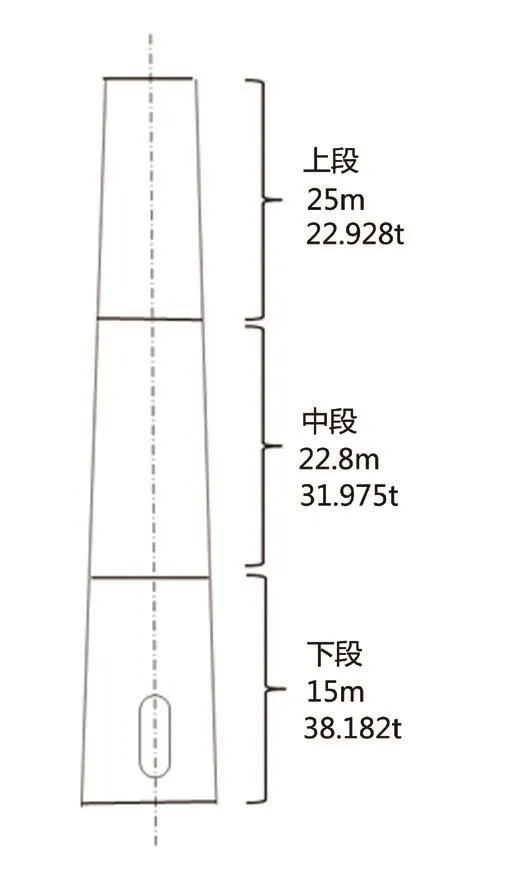

塔筒的结构分布示意图如图6所示。

表2 22#机组叶片技改经济性一览表

表3 22#机组不同高度发电量

图6 WTG77-1.5MW塔筒结构示意图

基于机组安全余量,通过载荷计算及强度分析以确定各方案的可行性与合理性。

(一)直接加高塔筒

直接在塔筒上段、中段之间加高5m,使塔筒总高度达70m。直接加高塔筒的工作量最少,但需要结合塔架极限载荷数据对塔筒进行加载计算。结果显示,若直接加高塔筒至70m,塔壁实际翘曲强度已超出机组设计要求,此外,塔门的极限强度已经超出机组安全运行范围。因此,直接加高塔筒方案从安全性上已不可行。

(二)更换塔筒下段

对原有的塔筒模型进行重新设计,塔筒下段由原来的15m更换成20m,并根据新的塔筒模型进行相关的载荷计算、强度分析等。分析显示,在保证基础安全余量的前提下,通过更换最下段塔筒实现加高塔筒至70m是可行的,但塔筒的安全余量有限,若加高至80m或90m,均超过了机组塔筒及基础的安全余量。

(三)更换整个塔筒

在直接加高塔筒或更换塔筒某一节均不可行的情况下,考虑更换整个塔筒从而加高塔筒至80m、90m。在机组安全运行的基础上,原有塔筒基础需重新设计和更换。更换高塔筒技改经济性如表4所示。

由表4可知,加高塔筒至70m、80m、90m的成本回收期都在12年以上。其中,加高塔筒至80m及以上需更换整个塔筒及底部基础,成本投入高,由于风电场已投产运行10年,按照风电机组20年的寿命期来看,静态回收成本时间已超过机组20年的设计寿命。

因此在项目风切变为0.264的条件下,不建议采用塔筒加高的技改方式来提升机组产能。

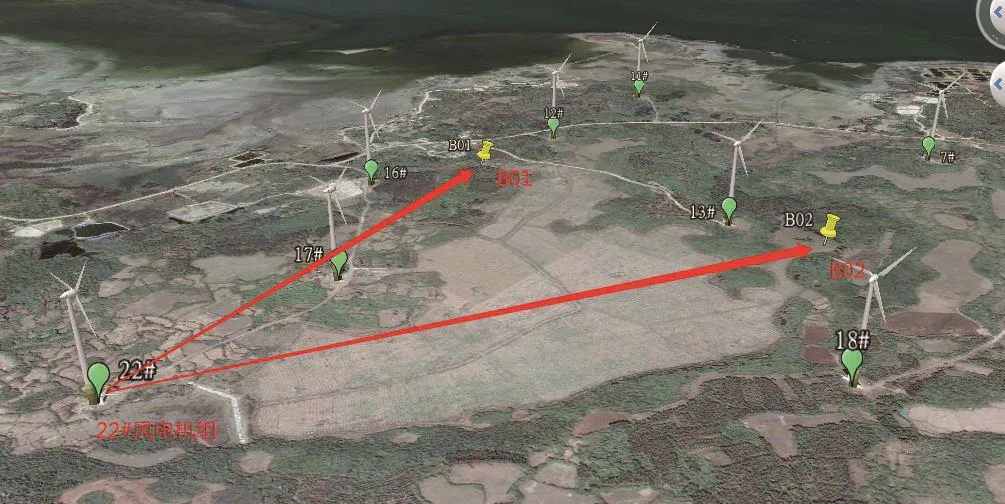

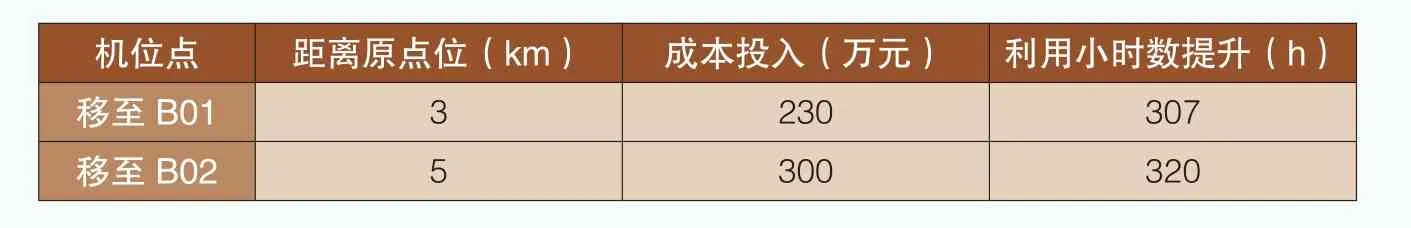

三、机位转移技改方案

基于风电场的实际情况和选取的备用机位点(B01、B02),计划将22#机组移至备用机位,备选机位B01、B02所在位置如图7所示。

对两种方案分别进行产能计算。根据前期测量得到的备用机位点坐标信息,采用商用的微观选址计算软件推算备用机位B01、B02的风资源,并结合22#机组近几年的实际利用小时数情况,评估相关机位点利用小时数如表5所示。

由表5可知,机组移至备用机位B01、B02的理论年利用小时数较原有机位可分别增加307h和320h,具有较大的利用小时数提升空间。

结合风电场地形、道路和施工条件,在不考虑恶劣天气无法施工和各种不可抗力的条件下,移机所需投入成本分别为230万元、300万元,主要包括:基础及基础环、箱变基础、集电线路、检修道路、拆机、运输、人工及吊装费。不同移机方案的收支表如表6所示。

由表6可知,对机组进行移机的理论回收周期在10~12年左右,移机方案回收成本时间已接近或超过机组20年的设计寿命。

图7 22#机组及备选机位点位置示意图

表4 22#机组塔筒技改经济性一览表

表5 22#机组移机成本及利用小时数提升一览表

表6 不同移机方案静态收支一览表

四、更换机组技改方案

因本项目投产时间较早,单机容量较小、风轮直径较小、轮毂高度较低,捕风能力较弱,发电量较低,进行“上大压小”技改,拆除老旧机组,安装容量大的国内主流风电机组,可以降低维修成本,同时提升风电场发电量。

在22#基础原位置替换安装单机容量2.2 MW、风轮直径131 m、轮毂高度90m 的WTG131-2200-90型机型(机型安全性已经得到风电机组厂家确认)。

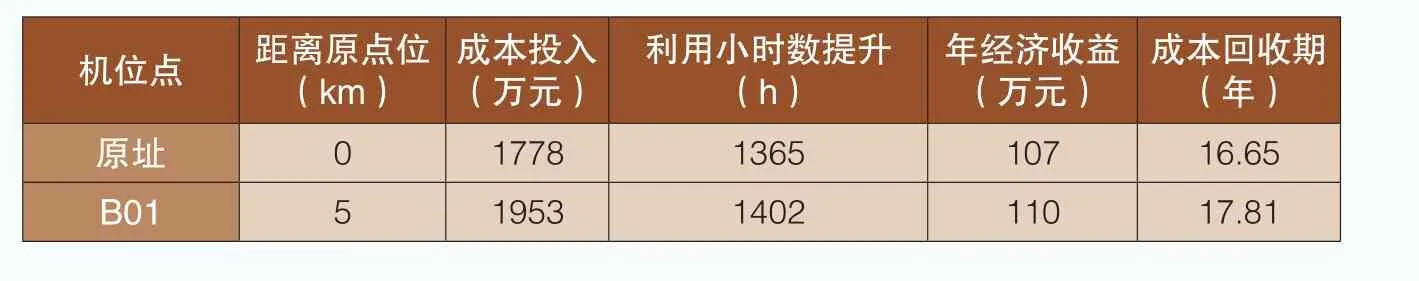

根据项目公司统计的风电场净资产情况,截至2017年底,拟拆除的22#机组剩余资产价值为818.23万元。将剩余资产价值计入更换机组方案项目静态投资,则原址更换与B01点更换静态投资分别为1778万元及1953万元;原项目按更换后机型考虑机组折旧、运维等费用。

根据风资源分别计算现有方案与新方案的利用小时数。原址新建可提升1365小时,在B01点可提升1402小时。

由表7可知,对机组进行移机的理论回收周期在16~17年之内,由于风电场已运行10年,成本回收期超过机组运行年限。因此,更换风电机组方案在本风电场不具有经济性。

表7 22#机组整机更换经济性一览表

结论与建议

本文以南方某风电场为例,采用实际风速、发电量等数据,重点从叶片技改到提升塔筒高度和机组移位角度分别进行了技术论证和经济性评估,通过对比发现,叶片技改方案中的更换叶片方案成本最优,效果最明显,通过技改约6年即可收回成本,具有较强的盈利能力。

需要注意的是,在技改中,除了需要考虑成本,更重要的是安全可靠性。不管哪种技术方案,都要进行严格、科学的荷载分析、安全分析等,在提高机组发电量的同时能够确保机组安全平稳运行,不增加机组的安全风险、也不能减损风电机组的寿命。

另外,每个风电场情况各异,南方与北方、平原与山区、沿海与内陆项目差异性很大,本文风电场具有一定特殊性,该技改结果不一定适用于其他风电场,在实际分析时必须具体项目具体分析,找到适宜的技改方案。