采用多相放电反应技术加氢精制生物油的试验研究

2018-10-16赵卫东张潇尹黄健泉

赵卫东, 倪 康, 张潇尹, 黄健泉

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

生物质热解液化因具有原料来源广泛、工艺简单、反应快、转化率高、成本低等优点,被认为是最具发展潜力的生物质能转化利用技术之一[1]。然而生物质热解液化产生的生物油具有成分复杂、稳定性差、含氧量高、热值低、酸值高等缺陷[2]。因此需要对生物油进行精制提质,降低其氧含量并调整 H/C 比,消除腐蚀性,降低不稳定性,提高燃烧热值。对生物油进行催化加氢是目前最为有效的生物油脱氧提质精制的方法[3]。目前的生物油加氢提质技术,为了保证加氢反应的速率和深度,一般在压力7~20 MPa、温度200~500 ℃条件下进行。然而较高的操作压力导致设备技术含量和成本较高,操作工艺复杂,而生物油受热超过 80 ℃后就会发生强烈的聚合反应,黏度迅速增加,最终在设备及催化剂表面形成结焦,导致精制过程中很容易发生反应器堵塞、催化剂失活等问题,且催化剂很难再生,工艺过程不能连续,因此需要进一步的深入研究。多相放电反应技术是在传统气相放电低温等离子体的基础上,引入液体及固体介质,从而在气-固-液接触界面引发化学反应,形成了电场作用下的气-固-液多相放电反应的化工处理方法。此项技术在废水处理应用中体现出能耗低、工艺设备简单、反应速度快、处理效率高等技术优势[4>-5],因而引起越来越多研究者的关注,其应用范围也扩大至纳米材料制备、甲烷转化制C2 烃、生物柴油制备、含氧不饱和碳氢化合物加氢等化学合成技术领域[6>-8]。戴晓雁等[9]采用介质阻挡放电型多相放电反应器,在常温常压条件下成功实现了对C18烯酸中亚麻酸、亚油酸的选择性深度加氢。目前尚未见采用多相放电反应技术对生物油进行加氢精制的公开报道,为证实采用多相放电反应技术加氢精制生物油的可行性,本研究基于介质阻挡放电工作原理,构建了H2-固体催化剂-生物油的多相放电反应系统,在常温常压下对生物油进行加氢精制,系统探究了催化剂类型、放电电压、反应时间、气体流量等参数对生物油加氢精制效果的影响,期望通过研究为生物油加氢精制探索一条新的、可行的方法和途径。

1 实 验

1.1 材料和试剂

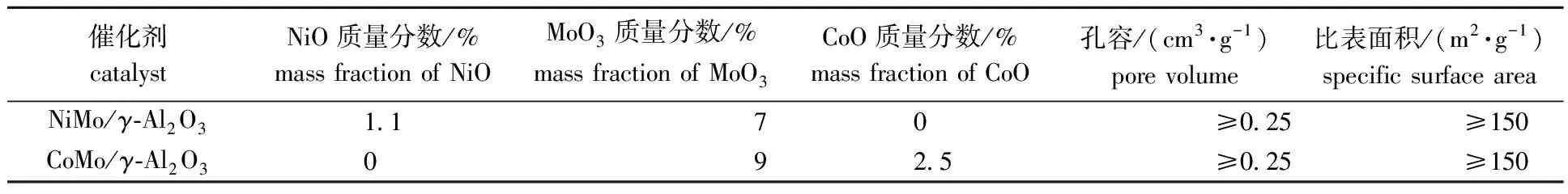

生物油为木屑在80~500 ℃下快速热解冷凝获取的液体产物(自制),生物油理化特性如下:含C 47.26%、H 6.87%、O 45.57%,其pH值为2.79,高位热值18.26 MJ/kg,密度1.07 g/cm3,运动黏度4.63 mm2/s。催化剂采用的是NiMo/γ-Al2O3及CoMo/γ-Al2O3,辽宁海泰科技发展有限公司提供;气体采用的是氢/氦混合气,体积分数比为2∶3,由北京华元气体化工有限公司提供。2种催化剂的结构特征参数见表1。

表1 加氢催化剂的理化指标

1.2 实验装置

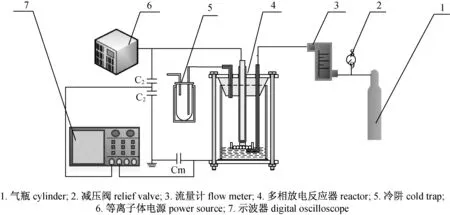

1.2.1多相放电反应器 依据介质阻挡放电工作原理,实验设计了如图1所示的多相放电反应装置,即将固体催化剂耦合至气体-液体两相放电界面处,构成了生物油/固体催化剂/H2的多相放电反应体系。其中双阻挡介质放电结构主要由高压电极、内介质管、石英杯的底面和低压电极构成,高压电极为外径6 mm、长度180 mm的不锈钢空心棒,低压电极为外径50 mm、厚度2 mm的铝片,紧密贴合于石英杯的底部。石英杯外径为46 mm,厚度为3 mm,轴向长度为100 mm。进气管和出气管均为内径6 mm、外径8 mm的石英细管。

图1 多相放电反应器Fig. 1 Multiphase discharge reaction device

工作时固体催化剂放入聚苯乙烯承载装置中漂浮在生物油表面,气体经进气管进入多相反应装置内,在多相放电区域内被交变高压击穿,在气体、液体和固体催化剂接触面产生多相放电。出气管通过硅胶软管与冷阱相连。

1.2.2生物油加氢精制装置 多相放电加氢精制生物油试验系统如图2所示,其主要由供气、多相放电反应装置、冷凝收集等部件组成。供气部件主要包括气瓶、减压阀和流量计。其中流量计采用量程为0~100 mL/min的玻璃转子流量计。多相放电反应装置主要包括CTP-2000型NTP电源、多相放电反应器和Tek3034C数字示波器。冷凝收集由冷阱构成。

图2 生物油加氢精制试验系统Fig. 2 Experimental system of bio-oil hydrofining

1.3 实验方法

实验时,将生物油加入反应装置内,生物油质量为50 g,催化剂质量为2 g,调节并控制内介质管底面距离催化剂与生物油接触面5 mm,通入H22~3 min,排出装置内原有的空气,打开电源,设定放电频率为9.5 kHz,进而调节电压至设定值。完成反应之后,关闭电源,待装置恢复至室温后,关闭氢气,取出反应产物。使用二氯甲烷(CH2Cl2)对产物进行萃取,将所得二氯甲烷萃取液于40 ℃水浴条件下蒸发去除二氯甲烷后获得精制生物油有机相。考察了催化剂类型(CoMo/γ-Al2O3和NiMo/γ-Al2O3)、反应时间(30~150 min)、气体流量(20~80 mL/min)和工作电压(15~2.5 kV)对生物油加氢效果的影响。

1.4 分析方法

生物油的高位热值采用ZDHW-5G型氧弹式量热仪测量(参照GB/T 213—2003)。酸度采用数显示pH计测定(参照GB/T 11165—2005)。含水率采用卡尔费休法测定(参照GB/T 11133—1989)。运动黏度采用毛细管黏度计测量(参照GB/T 30514—2014) 。生物油中的各元素的质量分数采用Euro EA3000型元素分析仪测定(参照GB/T 19143—2003),生物油加氢效果以脱氧率作为评价指标,R的计算公式如下[10]:

R=(wi-wo)/wi×100%

式中:R—加氢后生物油的脱氧率,%;wi—二氯甲烷(CH2Cl2)萃取后的生物油有机相中氧元素的质量分数,%;wo—生物油加氢精制后有机相氧元素的质量分数,%。

采用气质联用仪对生物油加氢精制后的组分进行分析。色谱柱采用HP-5毛细管柱,GC色谱柱条件为载气He流量1 mL/min,进样口温度250 ℃,溶剂延迟时间3 min。质谱条件为离子源温度、传输线温度分别设置为230和250 ℃,电离方式为EI,电子轰击能量70 eV,扫描范围m/z为30~500,扫描时间1 s。升温程序设定初始温度40 ℃,停留时间2 min,然后以20 ℃/min的升温速率升至100 ℃,再以 5 ℃/min 的升温速率升至170 ℃,最后以10 ℃/min的升温速率升至230 ℃并保持3 min。

2 结果及讨论

2.1 不同条件对生物油加氢效果的影响

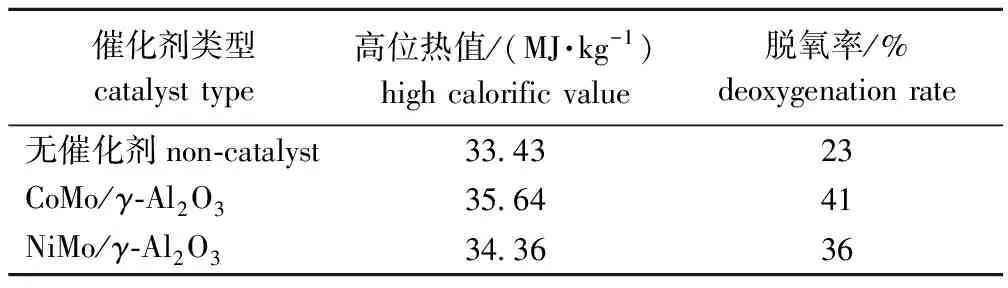

2.1.1催化剂类型 在工作电压20 kV,气体流量60 mL/min,反应时间120 min条件下,分别采用NiMo/γ-Al2O3与CoMo/γ-Al2O3作催化剂,催化生物油加氢精制。表2为催化剂类型对多相放电催化加氢精制生物油加氢效果的影响。

表2 催化剂类型对生物油加氢高位热值及脱氧率的影响

由表2可知,催化剂为CoMo/γ-Al2O3时精制生物油高位热值和脱氧率分别达 35.64 MJ/kg 和41%,均优于NiMo/γ-Al2O3作催化剂或无催化剂的精制生物油。此外,有催化剂的加氢反应,其精制生物油的脱氧率及热值较无催化剂的都有明显的提高。这是因为催化剂载体[11]表面上的酸性位点能够吸附含氧官能团,然后在NiMo/CoMo及活性氢共同作用下,生物油能发生进一步的加氢脱氧反应,故多相放电条件下的加氢反应效果要优于无催化剂的,故选择CoMo/γ-Al2O3作催化剂。

2.1.2反应时间 以CoMo/γ-Al2O3为加氢催化剂,其他条件同2.1.1节,考察反应时间对生物油加氢精制效果的影响,结果如图3(a)所示。由图3(a)可见当反应时间逐渐增加时,生物油脱氧率逐渐增加,这表明被电离的活性氢在加氢催化剂的协助下不断与生物油发生化学反应,从而使得生物油中含氧官能团脱氧;脱氧率在120 min之后趋于稳定,表明在上述反应条件下生物油加氢反应已经接近饱和,继续增加反应时间对生物油脱氧率的增加作用不大。故选择反应时间为120 min。

图3 反应条件对生物油加氢脱氧率的影响Fig. 3 Effects of reaction conditions on deoxygenation rate of hydrogenation of bio-oil

2.1.3气体流量 以CoMo/γ-Al2O3为催化剂,其他条件同2.1.1节,考察气体流量对生物油加氢精制效果的影响,结果如图3(b)所示。当气体流量从20 mL/min提高至60 mL/min时,脱氧率呈上升趋势,这是因为随气体流量的增大在多相放电作用下,电离态的氢含量增加,从而为加氢脱氧反应提供更多的活性氢。而当气体流量高于60 mL/min后,继续增加气体流量时,脱氧率反而降低,其原因可能是大量氢/氦混合气通过放电区域时,导致在放电反应区域内的氢气没有充足的时间被电离成活性氢,而激发态的活性粒子容易在较快的气体更新过程中猝灭,同时亦没有充足时间与催化剂以及生物油发生充分接触,即被新鲜的氢/氦混合气所取代,从而导致生物油无法进行充分的加氢反应,所以加氢效果明显下降,脱氧率降低。因此,气体流量选取60 mL/min更为适合。多相放电加氢精制生物油脱氧率随气体流量的变化规律与气体-液体两相无催化剂放电加氢精制生物油相一致[12]。

2.1.4工作电压 以CoMo/γ-Al2O3为催化剂,其他条件同2.1.1节,考察工作电压对生物油加氢精制效果的影响,结果如图3(c)所示。由图3(c)可见,当工作电压由15 kV增加至22 kV时,精制生物油的脱氧率快速增加,这是因为当气体两端电压越高,可在单位时间内提高自由电子的能量和速度,导致粒子间碰撞更加频繁激烈,激发电离的活性氢迅速增多,进而对反应物的活化程度增高,在22 kV时脱氧率达到最高值。这是因为当电压升高到一定程度时,氢气的电离度已经增加到一定的程度,继续增加工作电压对该装置下的多相放电加氢反应的贡献不大。由于电压持续增加,会使温度过高,还会引起生物油发生结焦现象,不仅导致脱氧率下降,且与试验所提出的在低温下实现生物油加氢反应相背离,故该装置下选择工作电压为22 kV更适宜。

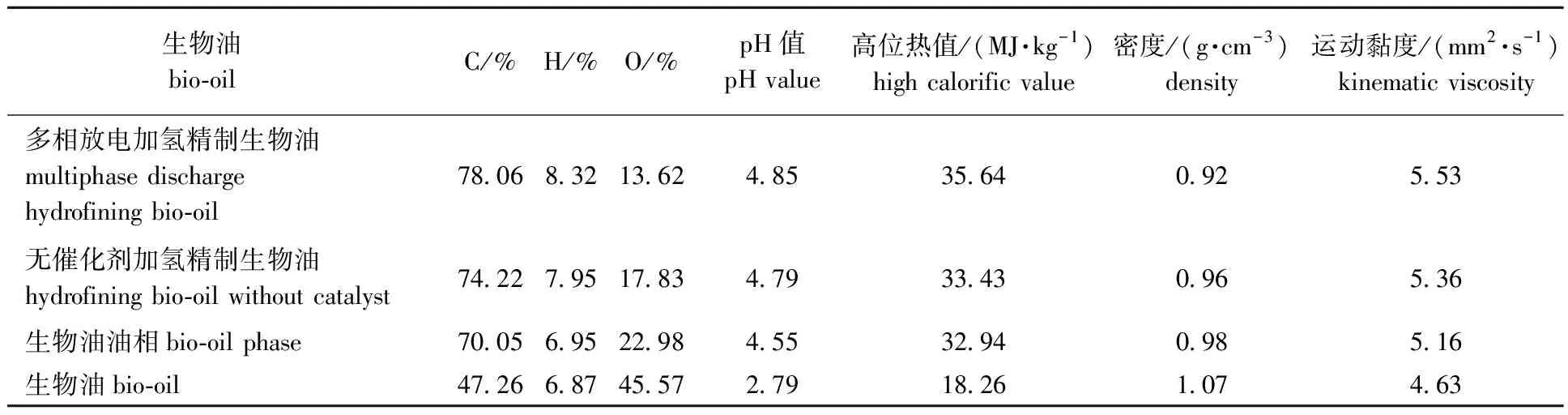

2.2 精制生物油的理化特性

对多相放电加氢精制获取的生物油进行理化特性分析,结果见表3。由表3可知,与原生物油相比精制生物油含氧量大幅度降低,高位热值、pH值也得到较大的提高,生物油品质得到大幅改善,表明了多相放电反应技术用于加氢精制生物油的可行性。

表3 不同生物油的理化特性

2.3 多相放电反应体系中生物油加氢反应机理

通过使用GC/MS对多相放电催化加氢精制生物油、无催化剂下加氢精制生物油、生物油进行组分对比,结果见表4。由表4可知与生物油相比,多相放电加氢精制油和无催化剂加氢精制油中醇类、酚类、醛类、酮类、酸类、酯类物质相对含量均有不同程度的减小,而碳氢类物质明显增加,且多相放电精制油较无催化剂下加氢精制油碳氢类物质含量提升幅度较大。

在放电作用下,氢分子与高能电子发生非碰撞,从而被电离,生成氢自由基、氢正离子等一些反应所需的高活性粒子。其电离过程见式(Ⅰ~Ⅲ)[12]:

H2+e*→H++e

(Ⅰ)

H2+e*→H*+H++2e

(Ⅱ)

H2+e*→H2+e+hv

(Ⅲ)

当活性物种与催化剂在放电条件下共同作用于生物油发生反应时,主要的化学反应为:1)不饱和键的加成;2)加氢脱氧反应(脱氧生成H2O)、加氢脱羧基反应(脱氧生成CO2)、加氢脱羰基反应(脱氧生成CO);3)临氢异构化反应。因此提高了生物油的pH值和热值,降低了生物油酸性及腐蚀性等。

表4 不同生物油的主要组分

3 结 论

3.1采用多相放电反应技术对生物油进行催化加氢精制,研究了催化剂类型、工作电压、气体流量和反应时间对加氢精制生物油脱氧率的影响。研究结果显示,多相放电催化加氢精制生物油的最佳工艺条件为以CoMo/γ-Al2O3为催化剂、反应时间120 min、气体流量60 mL/min、工作电压为22 kV。此条件下精制生物油的脱氧率为41%。

3.2与生物原油相比,多相放电催化加氢制精生物油中醇类、酚类、酮类物质的含量相对较低,而碳氢类物质的含量相对较多,精制生物油品质得到了显著的提高。本装置下进行的多相放电催化精制生物油试验,虽显著提高了生物油中碳氢化合物的含量并证实了多相放电反应技术加氢精制生物油的可行性,但固体催化剂、生物油及H2三相接触界面面积较小,效率低,故笔者将在后续研究中有效解决该不足点,增大固体催化剂、生物油及H2三相接触界面面积,进而达到精制生物油的效果。