立式离心机回收安徽某细粒铁尾矿试验*

2018-10-16叶献华

叶献华

(1.中钢集团马鞍山矿山研究院有限公司;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

立式离心选矿机是旋转轴垂直安装离心选矿机的统称,如国外的 Knelson离心选矿机、Falcon离心选矿机和国内的水套式离心选矿机等,立式离心选矿机在工业生产上主要应用于精矿产出量少的金、银、铂族等贵金属及钨、锡、铅、锌等有色金属的选矿作业[1-3]。国内陈禄政、吴金龙、陈可标等人进行了离心技术细粒铁尾矿回收试验[4-6],采用的试验设备为水平转鼓离心选矿机。安徽某铁尾矿品位为16.56%,其中的铁主要以赤褐铁矿的形式存在,目前选厂为回收利用其中的铁,进行了强磁粗选—磨矿—强磁精选—螺旋溜槽重选。为实现立式离心机均匀给矿,防止矿浆快速通过,细化分选过程,实现连续排矿,对立式离心选矿机给、排矿装置进行结构调整,然后采用强磁—筛分—螺旋溜槽重选—立式离心机试验流程回收该尾矿中的铁,获得了铁品位为56.16%,铁回收率为20.25%的铁精矿。

1 立式离心机结构及工作原理

1.1 立式离心机结构

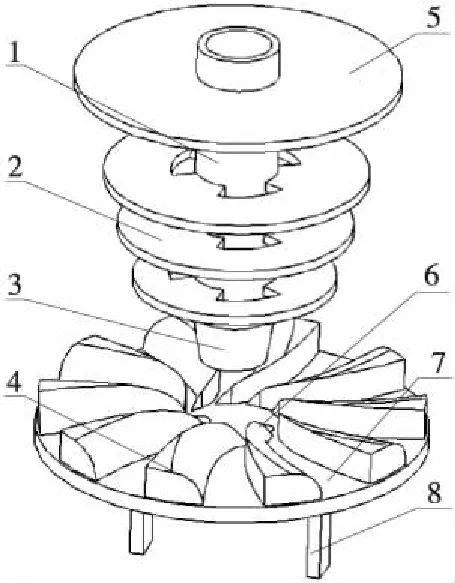

立式离心机主要由给料及供水部分、分选机构、卸矿装置、驱动装置组成,立式离心机结构见图1。

(1)给料及供水部分。给料装置含有给矿管和随锥筒转动的圆形平托盘,离心机工作时,物料由渣浆泵泵入或自流入给矿管。通过给矿管锥形收口后,物料随平托盘的旋转至分选锥筒内壁。供水部分含有一个主给水管,主给水管连接两个支管,其一从盖板上部插入分选卸料锥筒内,另一个通过旋转接头与主轴连通水套。直径为400 mm的立式离心机供水量为1.1~2.7 m3/h,供水压力为354~690 kPa。

图1 立式离心机结构

(2)立式离心机分选机构是一个双壁锥,可理解为由两个可一同旋转的立式同心锥构成。常用的结构根据外锥的不同角度分为3类:外锥和内锥平行,外锥夹角小于内锥,外锥为圆筒型。不同角度的双壁锥见图2。

图2 不同角度的双壁锥

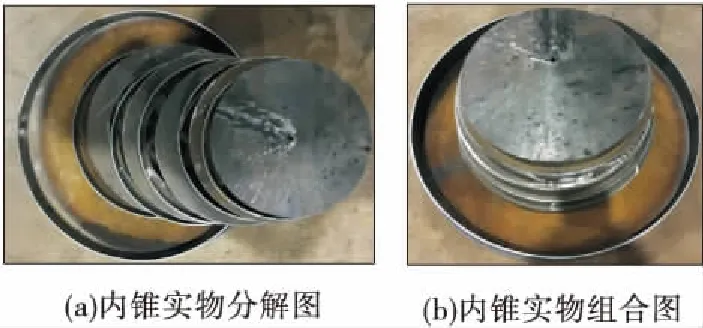

不同角度的双壁锥都是由内外两种结构构成一个密封水腔,水在压力下从内锥壁上设计排列的反冲水孔喷向分选区。内锥称为富集锥,它是由直径不同的圆筒片和圆环片交错叠加构成上大、下小的圆台状结构(见图3),每个圆台状结构的内壁处为槽沟,内锥是分选部件的核心技术部分。

图3 内壁锥实物加工图

1.2 工作原理

立式离心机在电机的驱动下,通过V带轮传动使锥筒旋转,从而带动锥筒内的矿浆高速旋转。离心锥内可产生离心加速度为30~150 G的离心力场,相应地,不同密度的颗粒在此力场所受的重力差别也放大了相应的倍数。在此过程中,基于矿物颗粒所受到离心力的差异,不同密度颗粒在离心力和流膜紊动扩散作用下实现分离[7]。

给矿矿浆导入内锥筒之后进入内锥的复选槽,层层向上移动分选。重矿物颗粒因受到较大离心力,迅速离心贴附在沟槽内。筒壁上的反冲水使槽内矿物得以松散和精选,轻矿物因所受离心力小,被冲洗出锥筒外由上部甩出成为尾矿。

2 给矿卸矿装置结构改进

2.1 给矿卸矿装置结构改进目的

立式离心机技术参数包括结构参数和操作参数,在固定转速、给矿浓度、分选时间、颗粒大小和反冲水压等操作参数条件下,改进给卸矿装置结构参数,可提高精矿品位和回收率。

2.2 给矿卸矿装置结构改进措施

立式离心选矿机的给料装置含有给矿管、随转筒转动的圆形平托盘。给矿管置于内锥筒中央,端部有锥形收口,为均匀分配矿浆,控制不同密度级别的物料给入转筒的初速度,在圆形平托盘中设置了凸起式抛物线导料装置(见图4),它是由圆盘、内外抛物线共同构成的若干扇形矿浆通道。扇形结构具有中心窄、圆盘外侧宽的特点,该结构实现了矿浆到达锥筒前预选分级的目的。

图4 给料装置

在给矿管上等距离固定有3块圆环板,与锥筒内壁分选沟槽相对,控制矿浆分层流动。筒内物料颗粒在离心力作用下作螺旋运动,部分矿物由于接近筒中心,会在“短路”状况下通过旋转锥筒,形成难以分选的中心柱区域。给矿管上增加圆环板,与锥筒内壁分选沟槽相对,在筒壁沟槽共同作用下,矿浆按径向和轴向分层旋转,类似摇床的沟槽,往复运动至锥筒上沿排出,圆环板激活了旋转锥筒中心部分的矿浆,使所有矿浆随着旋转锥筒坡度作螺旋运动,又类似于螺旋溜槽作用,达到很好的分选效果。在3块圆环板与给矿管之间,预留了矿物通过的孔洞,使圆环板既可以起导流作用,又可防止矿物在板槽中淤塞。圆环板阻止了矿浆迅速通过,降低立式离心选矿机的用水量,可提高精尾矿浓度。

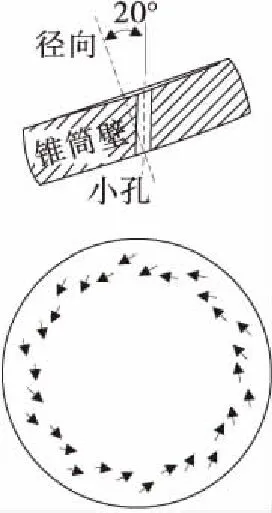

旋转锥筒筒壁上均匀布置直径为1 mm的小孔。加工小孔时,钻床主轴和工作台上的分度盘调整成相交20度,使得小孔方向与锥筒径向角度相交20度(见图5),即使在锥筒不旋转时,也可形成图中的反冲水旋转效果,有利于离心分选。在锥筒沟槽开若干大孔,用2分管连接,穿过水套,将精矿直接导入精矿槽中,2分管上装有气动夹紧阀改变开启时间可调节精矿产率。然后在槽沟附近固定锲形刮刀,防止矿物在筒壁内堆积。

图5 静止时反冲水效果

立式离心选矿机具有占地面积小、分选过程快速有效、设备结构简单、生产成本低等优点,且不受颗粒粒度的限制,大大降低可回收矿物的粒度下限,使得微细粒的重力选矿成为可能;另外,不需药剂添加,不仅可降低生产成本,而且可降低环境成本。

3 安徽某细粒铁尾矿应用改进后立式离心机选别试验

3.1 矿样性质

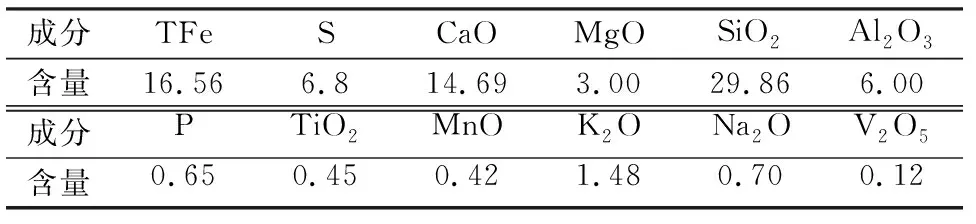

矿样来自安徽某大型采选联合企业,其原矿中的矿物成分较复杂,主要有用矿物为磁铁矿,次为假象赤铁矿、黄铁矿、菱铁矿、黄铜矿,其他为微少量;非金属矿物为硬石膏、辉石、磷灰石、绿泥石、长石、碳酸盐矿物等。其磨选工艺采取阶段磨矿、阶段选别、浮选选硫、弱磁选磁铁矿、强磁选与重选回收赤铁矿的工艺流程。针对其弱磁选尾矿进行离心机重选试验研究,对细粒弱磁选尾矿矿样进行化学多元素分析,分析结果见表1。

表1 矿样多元素化学分析结果 %

由表1可知,矿样中可供综合回收利用的元素为铁,主要杂质为SiO2、Al2O3和S。

3.2 试验原料与预处理

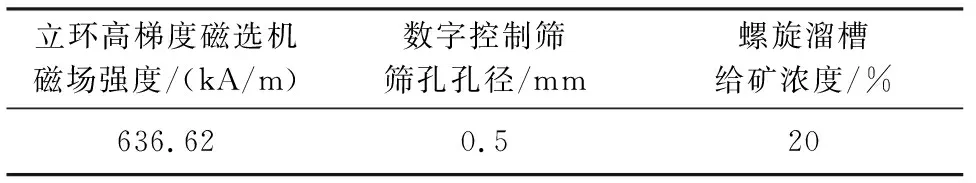

试验原料取自安徽某细粒级弱磁选铁尾矿,桶装已沉淀,取出一定固体浓度物料在容积为0.2 m3的不锈钢搅拌桶内混合均匀后,然后由XBSL-φ25型立式砂泵扬至SLon-750立环脉动高梯度强磁选机给料箱中。磁介质使用φ4 mm棒介质,冲程冲次选取25 mm和200次/min,转环转速为2 r/min 。由于生产中难免有粗颗粒混入,在泵的入口处及强磁机给矿箱口加2 mm筛网进行隔渣。强磁精矿用DZ0410数字控制筛分级,然后由XBSL-φ25型立式砂泵扬至φ600 mm螺旋溜槽进行抛废试验。该研究中,SLon立环脉动高梯度强磁选机磁场强度、螺旋溜槽给矿浓度等参数通过多次条件试验确定,选用的试验参数见表2。

表2 原料预处理试验条件

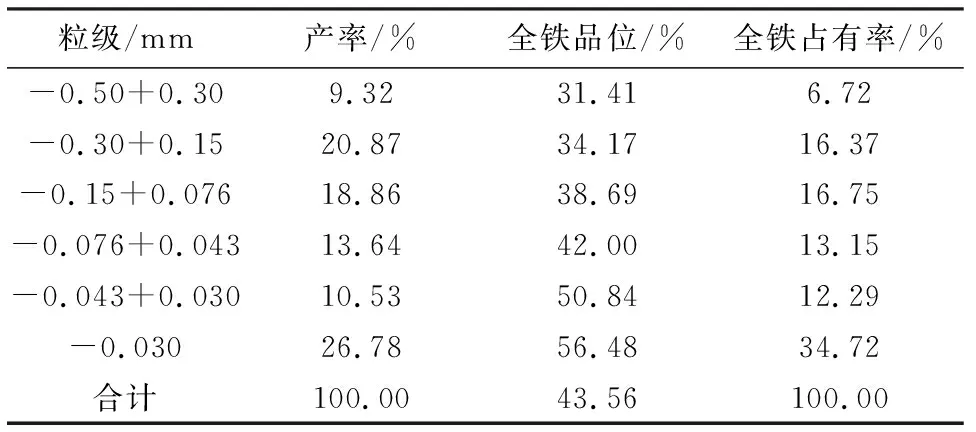

试验可获得铁品位为43.56%,回收率为44.42%的螺旋溜槽精矿,后续采用改进的φ400 mm立式离心机进行重选试验。螺旋溜槽精矿即立式离心机给矿粒度分析结果见表3。

表3 立式离心机给矿粒度分析结果

3.3 试验装置与方法

立式离心选矿机试验装置见图6。自来水经增压泵进入立式离心机,主管及分支管路上串联的阀和水压力表分别用于控制和指示供水压力、锥筒内冲洗水压力和水套内反冲水压力。一定固体浓度物料在容积为 0.2 m3的搅拌桶内混合均匀后由上部给矿管给入锥筒内。该研究就立式离心机反冲水压力、锥筒转速、给矿浓度,气动夹管阀开启时间(卸矿时间)进行了条件试验。

3.4 试验结果与讨论

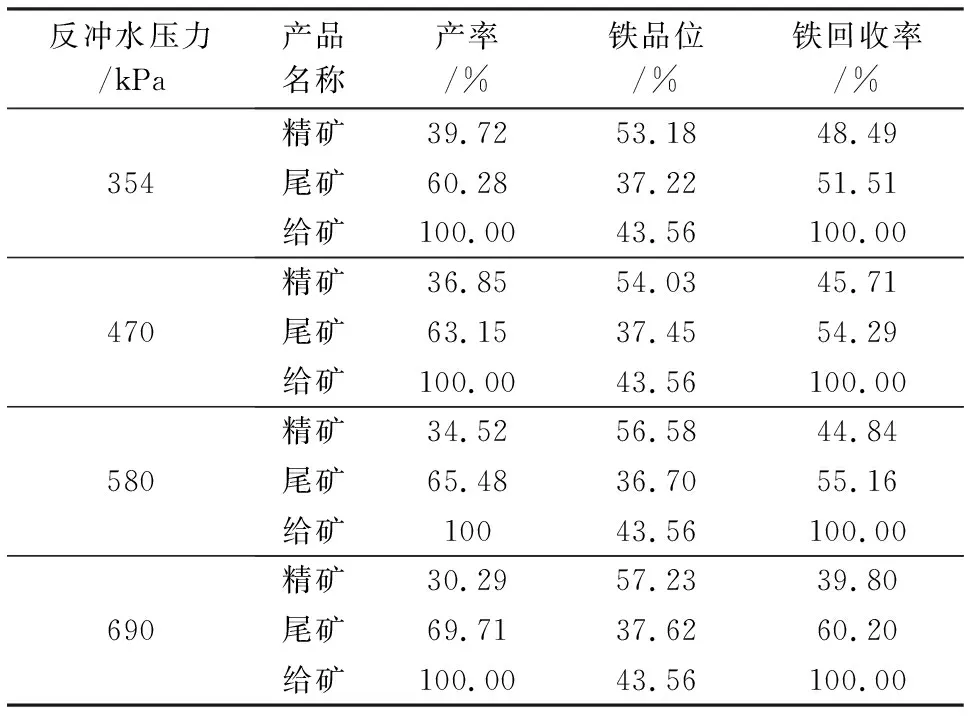

(1)离心机反冲水压力对分离结果的影响。矿浆从托盘甩至内锥筒的沟槽内,水套至沟槽内反冲水的流态化松散作用既可防止堵塞,又能清洗沟槽内脉石,对分选效果产生一定影响。在转速为818 r/min、给矿矿浆浓度为20%、夹管阀开启时间为660 ms时,进行反冲水压力试验,试验结果见表4。

图6 立式离心选矿机照片

表4 反冲水压力试验结果

由表4可知,立式离心机水套内反冲水的压力越高,精矿作业产率和铁回收率越低,铁品位越高,综合考虑,选择反冲水压力为580 kPa。

(2)锥筒转速对分离结果的影响。锥筒转速决定离心力场和颗粒所受的离心力,是促进大密度颗粒在沟槽内富集的基本作用力,故对分离结果具有重要影响。选择反冲水压力为 580 kPa,给矿矿浆浓度为20%,夹管阀开启时间为660 ms时,不同锥筒转速试验结果见表5。

由表5可知,锥筒转速、锥筒几何形状、物料性质等因素决定了处理细粒级物料需要的离心强度,当物料性质和锥形确定后,过低或过高的转速均不利于颗粒的分离。当转速为540 r/min时,锥筒中央仍有大量矿浆,锥筒内壁未形成离心流膜,铁品位很低的连生体粗铁矿粒沉积在沟槽内,所得铁精矿品位较低。而当速度过快时,矿浆快速越过沟槽,破坏了流膜稳定性,所得的精矿产品的产率和回收率都很低。该试验机处理该中细粒级铁尾矿,选择转速为818 r/min,离心强度约为59 g时分离效果最佳。

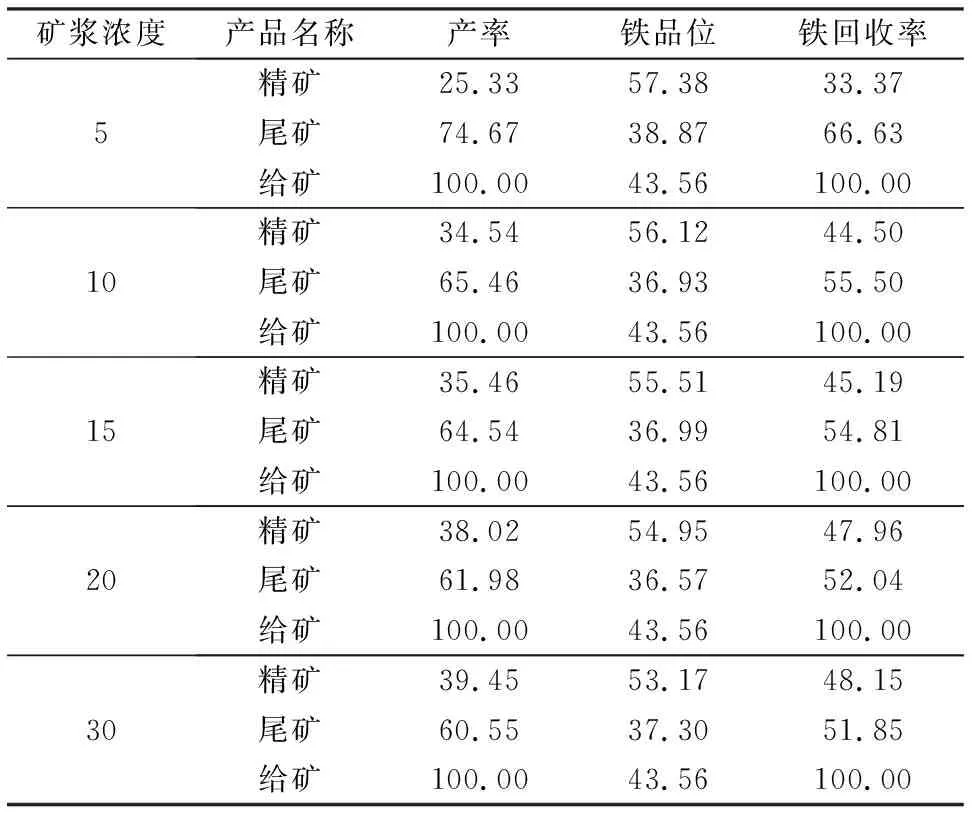

(3)给矿浓度对分离结果的影响。在转速为818 r/min、反冲水压力为 580 kPa的条件下考察矿浆浓度对分离结果的影响,不同矿浆浓度试验结果见表6。

表5 锥筒转速试验结果

表6 不同矿浆浓度试验结果 %

由表6可知,随着给矿浓度的增加,精矿铁品位降低,铁作业回收率提高;综合考虑,选择给矿矿浆浓度为10%。

(4)卸矿时间对分离结果的影响。该机精矿是通过均匀布置在沟槽内的卸矿2分管穿过水套导入精矿槽中,在卸矿管上设置了气动夹管阀。锥筒每分选6 s后,开启1次气动夹管阀,此阀的开启时间与精矿产率有很大关系。在反冲洗水压力为580 kPa、转速为818 r/min、给矿矿浆浓度为10%时,进行卸矿间隔时间试验,试验结果见表7。

由表7可知,随着夹管阀开启时间的增加,精矿作业产率和铁回收率增加很快,铁品位存在先增加后降低的趋势,故选择开启时间为660 ms。

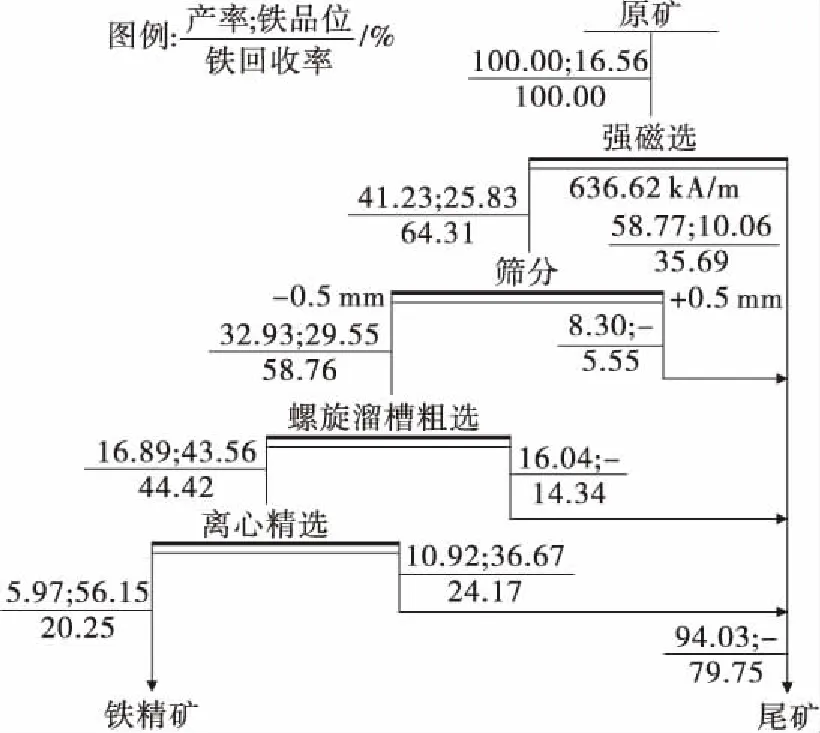

(5)立式离心机应用于细铁尾矿回收。在条件试验的基础上,进行了立式离心机应用于安徽某细铁尾矿的回收试验,试验流程见图7。

表7 卸矿间隔时间试验结果

图7 弱磁尾矿回收试验流程

4 结 论

(1)改进后的立式离心机体积小、重量轻、耗电少、生产成本低,可明显提高精矿品位和回收率。采用离心分选与磁选等其他选矿方法相结合,组成强磁—筛分—螺旋溜槽—立式离心机联合流程,对细粒铁尾矿再利用是一种有效的分选方法。

(2)安徽某细粒级铁尾矿采用强磁—筛分—螺旋溜槽—离心机重选的选别流程,在立环脉动高梯度强磁选机磁场强度为636.62 kA/m,螺旋溜槽给矿浓度为20%,立式离心机反冲洗水压力为580 kPa,转速为818 r/min,给矿矿浆浓度为10%,夹管阀开启时间为660 ms时,可获得铁品位为56.16%,铁回收率为20.25%的铁精矿。