新型电动汽车热泵系统除湿再热性能实验研究

2018-10-16

(上海理工大学能源与动力工程学院 上海 200093)

随着能源危机及环保问题的日益严峻,逐步取代传统燃油汽车的呼声渐高。电动汽车逐渐替代传统发动机汽车,受到各国政府和厂商的青睐。同时汽车空气调节系统面临新的挑战[1]。空气调节系统的主要功能是保证乘客的舒适性及车前窗视线清晰以确保驾驶安全性。电动汽车通过消耗电池的电能驱动,没有传统汽车的发动机,不能利用发动机余热进行供暖。冬天当挡风玻璃温度低于空气露点温度时,车窗玻璃结雾会影响驾驶员视线,需要进行除湿。此时车内空气经过蒸发器除湿后,经PTC电加热器进行再热。空气经过蒸发器后温度降低,导致PTC电加热器的耗电量显著增加。同时PTC电加热器自身耗电量较高,对电动汽车的续航能力造成很大影响。研究表明,PTC电加热器的开启将减少电动汽车24%~50%的行驶里程[2-4]。因此,电动汽车需要更加高效的除湿再热系统。

热泵系统效率高(COP>1),可替代PTC电加热系统,国内外很多学者研究了电动汽车热泵系统。李丽等[5]针对纯电动汽车设计了一套蒸气压缩式冷暖双模式热泵空调系统,并搭建实验台分析了不同环境温度下系统的制热模式,结果表明该系统可在短时间内达到车室内温度需求。热泵空调的性能受外界环境影响较大,环境温度越低,系统压力越低,压缩机排气温度越低,单位时间内制热量越少。彭庆丰等[6]设计并研制了一种采用二级压缩喷射热泵的电动汽车热泵空调系统,并与PTC采暖方式进行了实车对比实验。结果表明,与PTC采暖系统相比,新型热泵空调系统节能15%,整车续航里程延长15 km。王颖等[7]研究了三换热器与四通阀的电动汽车热泵系统。从结构上看,三换热器系统在除霜、除湿方面更具优势;从性能上看,两个系统在不同工况下的制冷/制热能力相近,但四通阀系统的COP比三换热器系统高7%~15%。制冷工况时,三换热器系统的流量大于四通阀系统,因此功耗更大。制热工况时,三换热器系统的连接管路更长、阻力更大,造成压缩机压比更大,功耗增加,需要优化部件管路。K. Y. Kim等[8]设计了一种电动汽车使用的PTC电加热器与热泵系统相组合的系统,研究了该系统的稳态性能与动态性能。结果表明:该系统在压缩机转速为2 500 r/min时制热量达到最大,当环境温度为20 ℃时,与PTC电加热器相比,该系统的制热量和COP分别提高59%和100%。D. Y. Lee等[9]研究了电动汽车热泵系统,通过改变制冷模式下的制冷剂充注量与调节制热模式下的EXV开度来达到该系统的最佳性能,结果表明,当环境温度为-10 ℃时,系统可提供3.10 kW的制热量,COP为3.26。Wang Zhixing等[10]研究了制冷剂分别为R134a与R407C的电动汽车热泵系统的性能差异。当环境温度为-10 ℃时,可满足电动汽车的供暖要求,相比于R134a系统,R407C热泵系统的制热量与压缩机功耗高,效率比低。

上述研究集中在如何提高电动汽车热泵系统的制热效果,较少涉及如何提高系统的除湿再热性能。本文设计了具备两种除湿再热模式的新型电动汽车热泵系统,在不同工况下对两种除湿再热模式的除湿再热效果进行了实验对比研究,并提出一种根据实际工况应变,既能满足乘员舱除湿供暖要求,又相对节能的运行策略。

1 实验装置和方法

1.1 实验装置

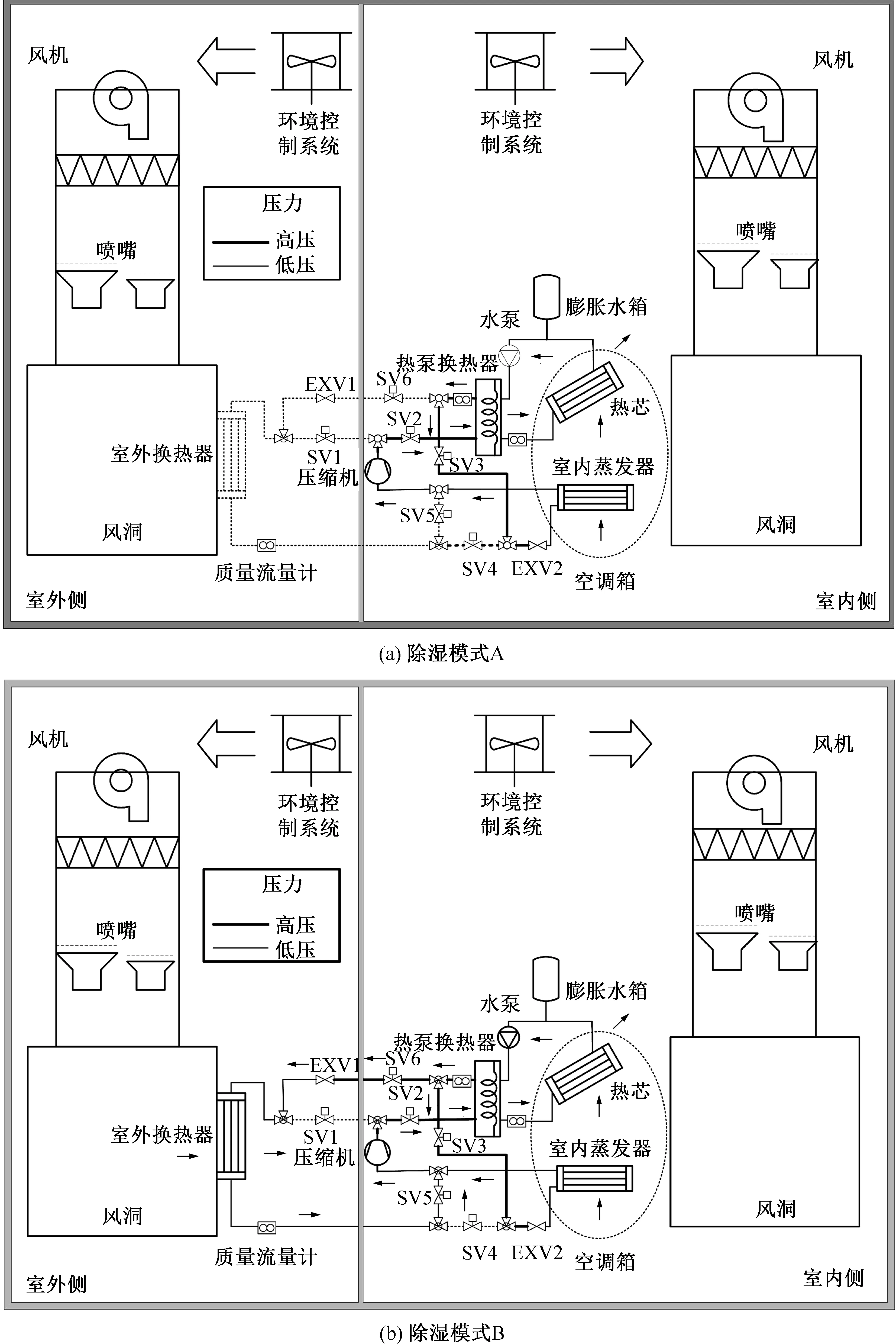

图1为实验装置及测试系统,制冷剂采用R134a。实验在汽车空调焓差实验室进行,实验室包含室内侧和室外侧两个环境室,并通过单独的制冷系统和加热加湿系统控制环境状态。热泵系统由室外换热器、热泵换热器、室内蒸发器、热芯、电动涡旋压缩机、电子膨胀阀(EXV)等组成,通过电磁阀(SV)的通断来切换两种除湿再热模式。当运行除湿再热模式A时,图1(a)中虚线代表没有制冷剂的流动,室外换热器不起作用,SV2、SV3开启,SV1、SV4、SV5、SV6关闭。此时,压缩机排出的高温高压制冷剂气体在热泵换热器中与冷却水换热,加热后的冷却水由水泵驱动,在热芯中与空气换热给乘员舱供暖,从热泵换热器出来的过冷制冷剂液体经SV3被EXV2节流后进入室内蒸发器蒸发成过热气体返回压缩机,需处理的空气经过室内蒸发器冷凝去除水分达到除湿目的。当运行除湿再热模式B时,图1(b)中SV2、SV3、SV5、SV6同时开启,SV1、SV4关闭。从热泵换热器出来的制冷剂液体分为两部分,一部分经SV6被EXV1节流后在室外换热器中蒸发吸收车外空气热量,另一部分经SV3被EXV2节流,在室内蒸发器内蒸发,需处理的空气仍经室内蒸发器冷凝去除水分达到除湿目的,蒸发后的两部分制冷剂气体汇合后返回压缩机完成循环。两种除湿再热循环均可利用除湿的废热进行供暖,有效提高了能源利用率。

EXV电子膨胀阀;SV电磁阀。图1 实验装置及测试系统Fig.1 Experimental device and test system

在电动汽车热泵系统各个测点布置铂电阻与压力传感器来测量制冷剂侧的温度和压力,采用科式质量流量计测量制冷剂质量流量,采用体积流量计测量水的体积流量,采用功率计测量消耗的功率,电压表与电流表测量压缩机的运行电压与电流,各测量精度如表1所示,通过计算机软件进行数据采集和处理。

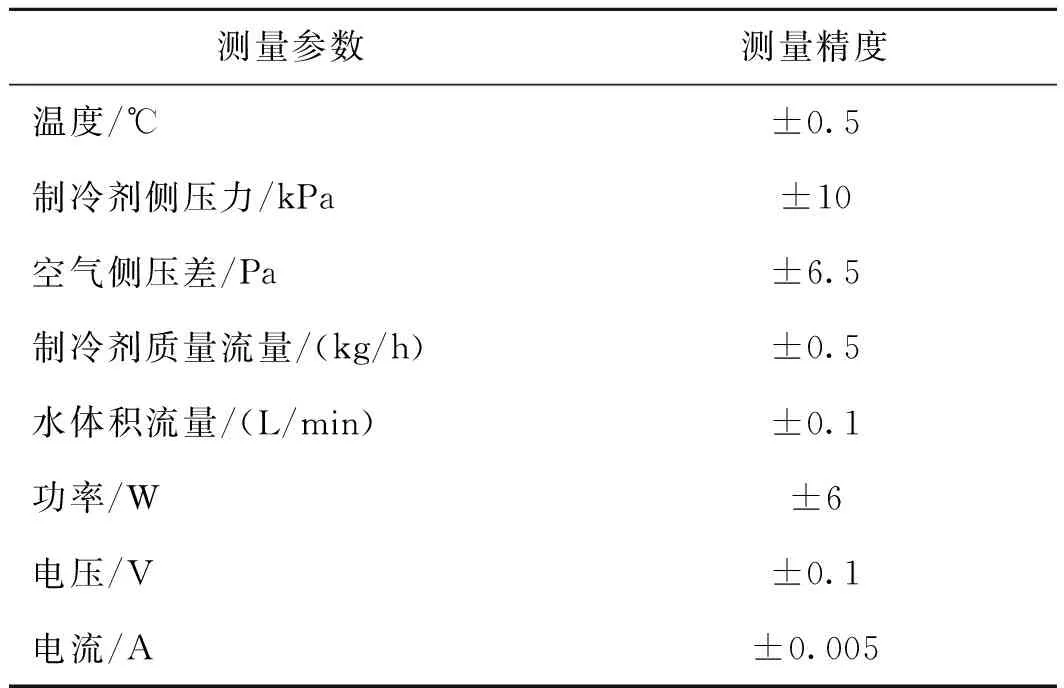

表1 实验台主要参数测量精度Tab.1 Measured parameters and the precision

实验采用车用电动涡旋式压缩机,供电电压为直流380 V,转速调节范围为1 000~4 000 r/min,使用自带的24 V低压直流控制器进行转速调节。室外换热器为单排两流程微通道平行流冷凝器,外形尺寸(长×宽×高)为240 mm×20 mm×350 mm;热泵换热器为板式换热器,外形尺寸(长×宽×高)为206 mm×78 mm×101 mm,最大换热量为8.5 kW;热芯换热量不小于4.5 kW,外形尺寸(长×宽×高)为295 mm×27 mm×130 mm。水泵为12 V直流无刷型,最大体积流量为21 L/min,通过自带的控制器调节体积流量;电磁阀均为直流12 V驱动常闭型。

1.2 实验方法

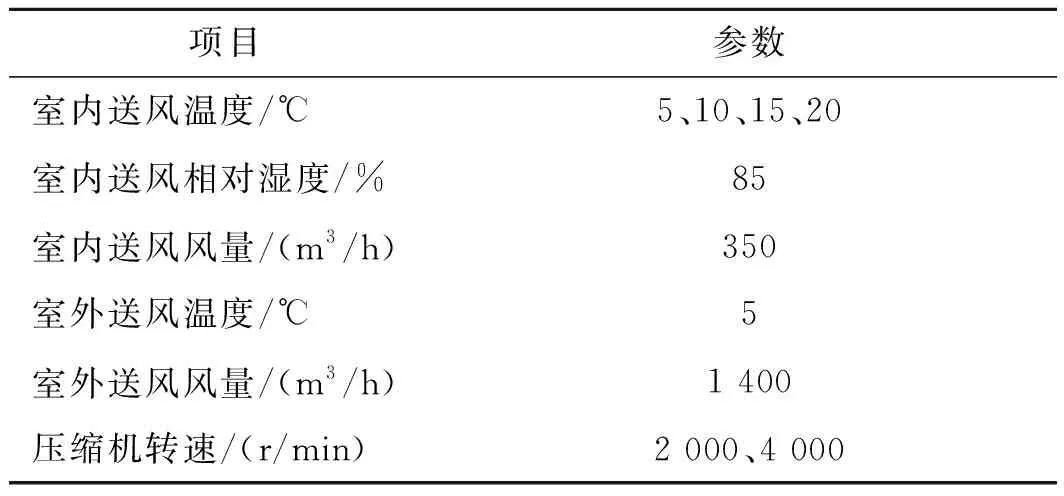

系统的制冷剂充注量通过实验确定为1.1 kg,判断依据为制冷模式与制热模式下过冷过热度达到平台对应的制冷剂充注量范围的交叉点[11]。测试工况如表2所示,水体积流量固定为6 L/min,调节EXV2的开度使室内蒸发器出口制冷剂过热度保持5~8 ℃,调节EXV1的开度使室外换热器内制冷剂的蒸发温度低于室内蒸发器内制冷剂的蒸发温度,这样能扩大室外换热器与室外空气的温差从而提高换热量[12]。

表2 实验工况Tab.2 Test conditions

除湿率(moisture extraction rate,MER)与制热量(Q)用来衡量该热泵系统的除湿能力与再热能力,除湿率与通过室内蒸发器后空气的含湿量有关(见式(1));制热量取制冷剂侧制热量与水侧制热量的平均值(见式(4));制冷剂焓值由D. P. Wilsion等[13]提出的计算方法获得。单位能耗除湿率(specific moisture extraction rate,SMER)与COP用来衡量该热泵系统的除湿效率与再热效率,它们都与压缩机功耗(Wcomp)有关。

MER=Vairρair(HRair,in-HRair,out)

(1)

(2)

(3)

(4)

(5)

(6)

式中:MER为除湿率,kg/h;Vair与Vw分别为空气与水的体积流量,m3/h;ρair与ρw分别为空气与水的密度,kg/m3;HRair,in与HRair,out分别为室内蒸发器进风与出风含湿量,kg/(kg干空气);Qref、Qw、Q分别为制冷剂侧制热量、水侧制热量、制冷剂侧制热量与水侧制热量的平均值,kW;hcond,in与hcond,out分别为热泵换热器进、出口制冷剂焓值,kJ/kg;SMER为单位能耗除湿率,kg/(kW·h);Wcomp为压缩机功耗,kW;mref为制冷剂质量流量,kg/h;cp为水的比热容,kJ/(kg·℃);tin与tout分别为热芯进、出水温度,℃。

2 实验结果及分析

2.1 两种除湿再热模式运行特性对比

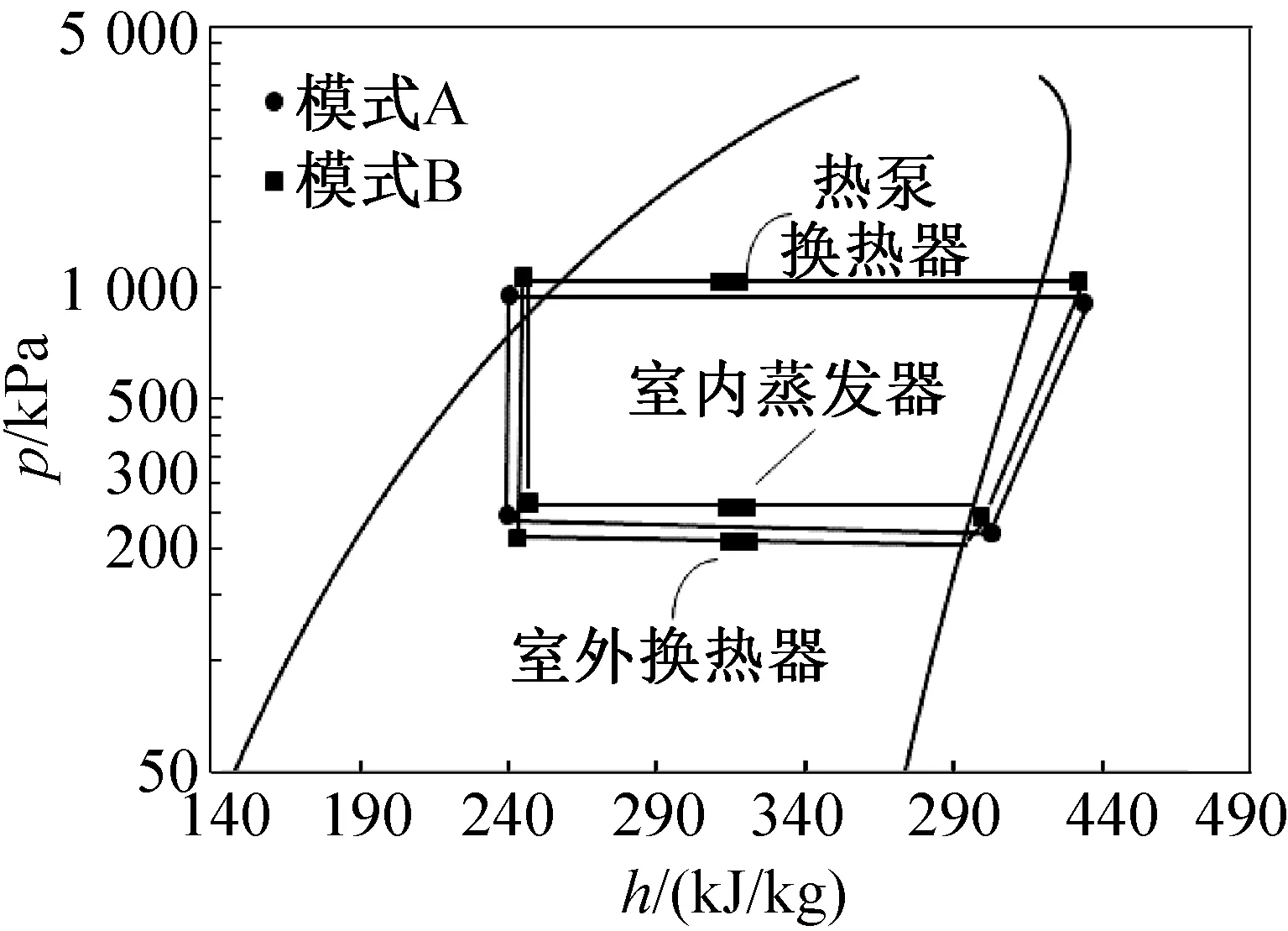

图2所示为除湿再热模式A/B在室内送风温度为5 ℃、压缩机转速为4 000 r/min时运行的系统循环p-h图。

图2 两种除湿再热模式的运行p-h图Fig.2 The system p-h diagram of two dehumidifying and reheating modes

由图2可知,模式B的吸气压力高于模式A的吸气压力,这是由于模式B既从室内空气吸收热量又从室外空气吸收热量,提高了制冷剂蒸发时的传热率[14]。在模式B运行时,由于从热泵换热器出来的制冷剂分为两部分,一部分流入室内蒸发器而另一部分流入室外换热器,因此该模式运行时有两个独立的蒸发过程。为了获得更大的传热温差,通过调节EXV1,使室外换热器内制冷剂的蒸发器压力低于室内蒸发器内制冷剂的蒸发压力。在室内进风温度为5 ℃、压缩机转速为4 000 r/min时,模式A与模式B室内蒸发器内制冷剂的蒸发压力分别为0.231 MPa与0.265 MPa,对应的蒸发温度分别为-6.4 ℃与-2.9 ℃,当蒸发温度低于0 ℃,而进风相对湿度很高时,室内蒸发器表面易结霜影响整个系统的运行。与模式A相比,模式B的室内蒸发器内制冷剂蒸发温度更高,且由于制冷剂质量流量分流小于模式A导致室内蒸发器制冷量减小,因此模式B较模式A室内蒸发器表面结霜的概率降低。

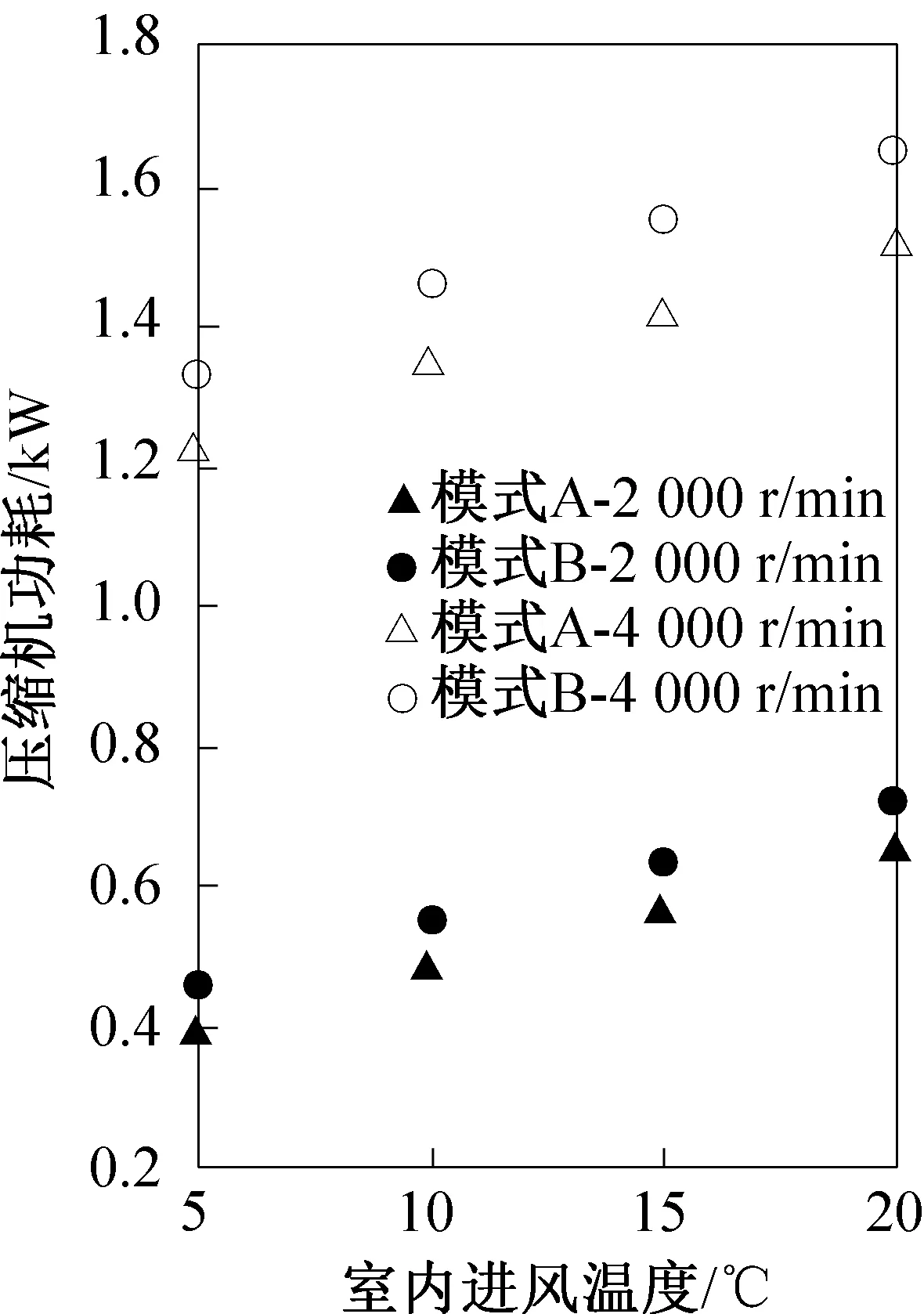

图3所示为两种除湿再热模式的压缩机功耗随室内进风温度的变化。

图3 两种除湿再热模式压缩机功耗随室内进风温度的变化Fig.3 The energy consumption changes with indoor inlet air temperature in two dehumidifying and reheating modes

由图3可知,压缩机功耗随压缩机转速及室内进风温度的增加而升高,由制冷剂质量流量增加所致。与模式A相比,模式B的压缩机功耗更高,原因是模式B的吸气压力更高,因此吸气制冷剂密度更大,制冷剂质量流量更大导致压缩机功耗增加。此外,该热泵系统运行时压缩机功耗≤2.0 kW。PTC加热器效率≤100%,且效率会随着进风温度的降低而下降。在相同实验工况下,为达到与系统同等制热量,PTC电加热器功耗将高于2.0 kW[15]。而该除湿再热系统压缩机功耗最高为1.65 kW时的换热量可达3.4 kW。因此本文的热泵系统功耗低于PTC电加热器,在节能方面具有优势。

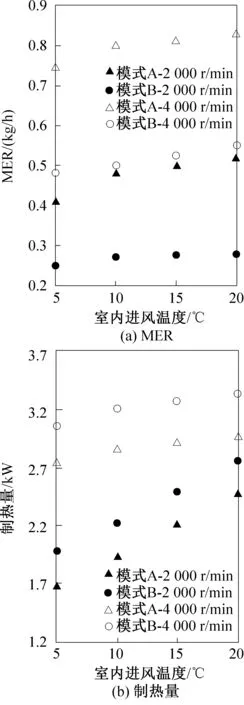

2.2 两种除湿再热模式除湿与再热能力对比

图4所示为两种除湿再热模式MER与制热量随室内进风温度的变化。MER随压缩机转速与室内进风温度的增加而增加,由室内蒸发器的制冷量增加所致。模式B的除湿率明显低于模式A,这是由于制冷剂分流使模式B的室内蒸发器制冷量小于模式A的室内蒸发器制冷量。当室内进风温度为5 ℃时,模式A的MER最大可比模式B的MER高35.7%。在整个实验工况下,该热泵系统MER最小为0.25 kg/h,最大可达0.83 kg/h。冬季,为了满足乘客的舒适性,一般每人需要约20 m3/h的新鲜空气量,同时乘客的人体散湿量约为38 g/h[16],人体较舒适的相对湿度约为50%,该热泵系统的除湿能力可除去空气中多余的水分,满足乘员舱的除湿要求。系统制热量也随着压缩机转速与室内进风温度的增加而升高,但模式B的制热量要高于模式A的制热量,这是由于模式B同时从室内外空气源吸收热量导致。

图4 两种除湿再热模式MER与制热量随室内进风温度的变化Fig.4 The MER and heating capacity change with indoor inlet air temperature in two dehumidifying and reheating modes

图5 两种除湿再热模式SMER与COP随室内进风温度的变化Fig.5 The SMER and COP change with indoor inlet air temperature in two dehumidifying and reheating modes

本文实验工况下,该热泵系统在室内进风温度为5 ℃时至少可提供1.7 kW的制热量,在压缩机转速为4 000 r/min时制热量可达3.1 kW,系统最大制热量为3.4 kW。因此,在较低环境温度下,该热泵系统通过提高压缩机转速可以满足根据Zhang Ziqi等[17]提出的电动汽车热负荷供暖要求。

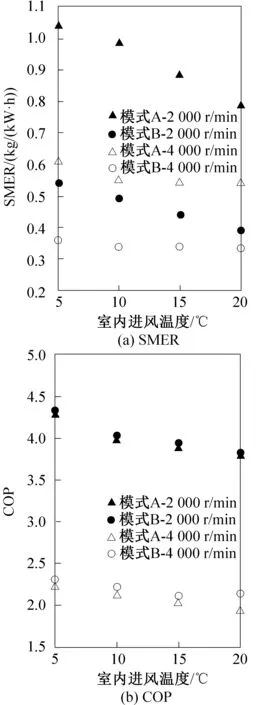

2.3 两种除湿再热模式除湿与再热效率对比

图5所示为两种除湿再热模式SMER与COP随室内进风温度的变化。系统的SMER与COP随压缩机转速与室内进风温度的增加而降低,这是由于MER与制热量的增加速率小于压缩机功耗的增加速率。与模式A相比,模式B显示出更低的SMER,但具有更高的COP,这是因为模式B运行时较小的MER与较高的制热量造成的。当室内进风温度为5 ℃时,模式A的SMER最大可比模式B的SMER高48%,但COP最大可比模式B的COP低3.7%。该热泵系统在本文的实验工况中COP≥2.0,最大可达4.3,其效率高于PTC电加热器。

2.4 除湿再热模式运行策略

通过以上数据分析可知,模式A的除湿能力和除湿效率都具有优势,但再热能力与再热效率方面却较为欠缺,并且在压缩机高转速情况下模式A的室内蒸发器表面结霜概率较大,使运行模式A的工况受限。冬季电动汽车行驶过程中,热泵系统的主要作用是保证车窗不结雾及提供较高的出风温度,并且尽可能降低电池电能的使用量来增加电动汽车的行驶里程。鉴于模式A与模式B各自的特点,在实际除湿再热运行过程中,在开始的几分钟内压缩机高转速情况下切换为模式A达到快速除湿的目的,然后在压缩机低转速情况下切换为模式B提供较高的出风温度,该运行策略既能够合理利用电池电能,又不牺牲驾驶安全性与乘员舒适性,具体的控制逻辑有待进一步研究与实验验证。

3 结论

本文搭建了以R134a为制冷剂的电动汽车热泵系统实验台,研究了热泵系统在两种不同除湿再热模式运行时的性能。通过改变室内送风温度及压缩机转速,对比了两种除湿再热模式的运行特性、除湿再热能力及除湿再热效率,得到如下结论:

1) 模式A与模式B均可利用除湿过程的废热进行供暖,模式B还可吸收室外空气源的热量。与模式A相比,模式B显示出较高的吸气压力及压缩机功耗。实验中,压缩机功耗小于2.0 kW。

2) 在本文实验工况中,该热泵系统可提供0.25~0.83 kW/h的除湿率,1.7~3.4 kW的制热量;SMER为0.33~1.04 kg/(kW·h),COP可达2.0~4.3。在压缩机功耗最高为1.65 kW情况下换热量可达3.4 kW。由于PTC加热器效率≤100%,为达到与系统同等制热量,PTC电加热器功耗将高于2.0 kW。说明该热泵系统可满足电动汽车的除湿与再热要求,且功耗低于PTC电加热器,该热泵系统在节能方面具有优势。

3) 模式A具备更高的除湿能力与除湿效率,而模式B显示出更高的再热能力与再热效率,可以根据实际工况切换两种除湿再热模式达到能量合理利用的目的。

本文受上海市重点学科建设项目(S30503)资助。(The project was supported by the Shanghai Municipal Key Discipline Project (No. S30503).)