“华龙一号”核反应堆围板和成形板组件的安装

2018-10-16刘增瑞辛正高

□刘增瑞 □徐 杰 □辛正高

上海第一机床厂有限公司 技术部 上海 201308

1 研究背景

“华龙一号”是由我国自主研发设计、具有自主知识产权的第三代核反应堆。堆内构件是反应堆中最为关键的设备之一,安装在反应堆压力容器内,容纳并支承堆芯,与反应堆压力容器、控制棒驱动机构、燃料组件等设备组合在一起,实现反应堆功能。堆内构件由上部堆内构件、下部堆内构件、压紧弹簧、U形嵌入件等组成,围板和成形板组件是下部堆内构件的重要组成部件。围板和成形板组件作为装填反应堆燃料组件的腔体,起到了从圆柱形吊篮筒体向方形燃料组件过渡的作用,同时实现部分中子反射和辐照屏蔽的功能,是核反应堆燃料组件的第一道屏障[1]。由此可见,围板和成形板组件的安装质量事关整个堆内构件的质量,对核电站在寿期内的安全运行有极为重要的影响。

2 组件构成

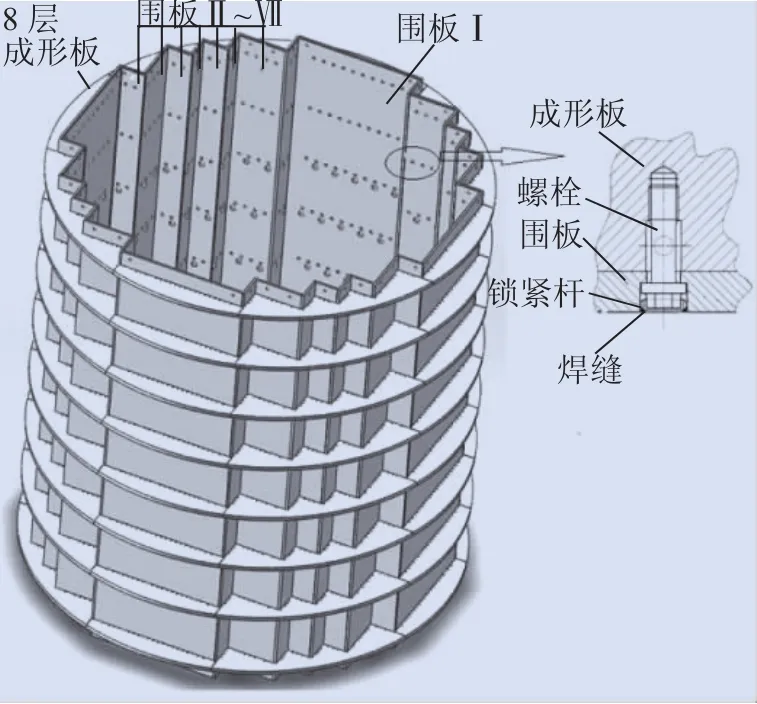

如图1所示,“华龙一号”堆内构件的围板和成形板组件由围板与8层成形板通过螺栓紧固成形,锁紧杆与围板进行焊接,以防止螺杆松动。围板和成形板组件包含11种零件,具体为32块成形板Ⅰ、32块成形板Ⅱ、4块围板Ⅰ、4块围板Ⅱ、4块围板Ⅲ、8块围板Ⅳ、8块围板Ⅴ、4块围板Ⅵ、4块围板Ⅶ、960个M16螺栓和960个M16锁紧杆。腔体外圆直径为3 462.75 mm,内腔最大宽度为3 227 mm,高度为4 011.7 mm。

图1 围板和成形板组件

围板和成形板组件通过576个M16螺栓将8层成形板与下部堆内构件吊篮筒体连接,其中2层成形板圆周各均布8个成形板定位销,以对整个组件定位,如图2所示。

围板和成形板组件的这种安装结构,使堆芯与吊篮筒体间不存在空隙,因此反应堆运行时冷却剂不会绕过堆芯而旁路。此外,还能保证燃料组件边缘与围板间具有一定的水隙,并提供结构刚度。成形板上开设有若干流水孔,有一股旁通流量进入吊篮筒体与围板之间,起到屏蔽辐射的作用,同时还能冷却吊篮筒体的内壁和围板。这部分流体自下而上流动,限制了竖直布置的围板内外侧压力差,降低围板连接处发生水平泄漏的可能性[2]。

3 装配技术要点

围板和成形板组件的装配技术要点主要在于组件组装后能满足以下技术要求。

(1)堆腔围板内表面与下堆芯板边缘的燃料组件定位销外沿距离最小值为10.75 mm。

(2)堆腔围板内表面与上堆芯板边缘的燃料组件定位销外沿距离最小值为5.45 mm。

(3)所有围板与下堆芯板上表面的垂直度不大于0.25 mm。

图2 吊篮筒体与围板和成形板组件装配

(4)塞规检查围板间的竖直间隙,下面两层成形板平均间隙不大于0.13 mm,最大间隙不大于0.25 mm;下面第二层成形板以上的平均间隙不大于0.13 mm,最大间隙不大于0.5 mm。

(5)所有围板与成形板接触良好,在不超过围板宽度25%时,允许存在不超过0.07 mm的间隙。

4 组件安装步骤

从工艺角度出发,为实现最终围板和成形板组件在吊篮筒体上的安装,并满足装配要求,可分为1/4围板和成形板分组件安装、围板和成形板组件与吊篮筒体装配两部分进行。1/4围板和成形板分组件有两种形式,如图3和图4所示。图3所示为1/4围板和成形板分组件 1 装配在 0°、90°、180°、270°位置,图4所示为1/4围板和成形板分组件2装配在45°、135°、225°、315°位置。

图3 1/4围板和成形板分组件1装配位置

图4 1/4围板和成形板分组件2装配位置

4.1 1/4围板和成形板分组件安装工艺

1/4围板和成形板分组件的安装质量是围板和成形板组件与吊篮筒体装配质量的保障,关系到最终燃料组件腔体是否满足尺寸要求,安装精度越高,对核电现场的燃料装填就越有利。考虑到围板与成形板都属于不锈钢材质的长薄型零件,在装配及转运过程中极易发生变形,由此应在装配过程中做好保护工作[3]。

在1/4围板和成形板分组件安装之前,首先应做好标识检查记录,检查螺栓及成形板上螺纹部分是否有损坏或异物,以及各零件表面是否有划痕或碰伤。如有缺陷,应按程序处理后才能进行安装。在螺栓安装固定前,所有螺纹和螺栓头支承面均应涂润滑剂。

根据1/4围板和成形板分组件的结构特点及装配尺寸要求,制订如下装配顺序及要求。

(1)1/4围板和成形板分组件1。将围板Ⅰ放在等高垫上,用螺栓将成形板Ⅰ固定在围板Ⅰ上,并将螺栓拧紧至规定力矩值。检查围板与成形板的接触是否良好,要求在围板宽度不超过25%时,间隙值不大于0.07 mm。注意螺栓头部的外径不得与沉孔内表面接触,且成形板的安放顺序需遵照吊篮筒体内8条成形板槽的内径顺序。

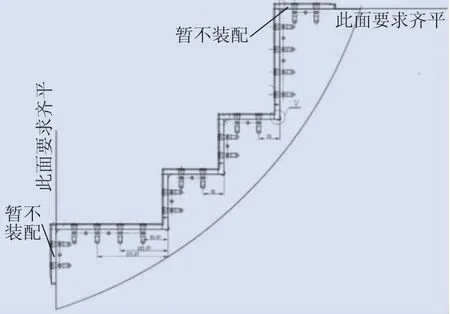

(2)1/4围板和成形板分组件2。将8件成形板Ⅱ固定在1/4围板和成形板装配工装上,安装顺序需遵照吊篮筒体内8条成形板槽的内径顺序。通过1/4围板和成形板分组件装配工装两端的调整螺栓,调整8块成形板Ⅱ的轴向及周向位置,以确保各台阶面位于同一平面。再将围板依次用螺栓固定在成形板上,组成1/4围板和成形板分组件2。按照图纸检查各档尺寸,检查围板与成形板的接触是否良好,要求在围板宽度不超过25%时,间隙值不大于0.07 mm。各围板间的间隙在符合要求后,用螺栓拧紧至规定力矩值。注意螺栓头部外径不得与围板沉孔内表面接触。考虑到与成形板Ⅱ两端面装配的围板需在最终组件与吊篮筒体装配时配作,为满足最终围板间的间隙要求,成形板Ⅱ的两端面应确保与装配的围板侧面齐平。若与侧面不齐平,应通过配磨成形板来调整平齐度,如图5所示。

图5 1/4围板和成形板分组件2装配

(3)1/4围板和成形板分组件安装后,应复查成形板间距、围板间隙、围板下端错边量、相邻围板垂直度、围板与成形板接触面间隙、螺栓力矩等,合格后需存放在专用工装架上,防止变形。在装配起吊单件围板或成形板时,还必须注意起吊方式,起吊点至少应有两个,避免零件弯曲变形。

4.2 围板和成形板组件与吊篮筒体装配工艺

1/4围板和成形板分组件安装完成,且检查清洗合格后,进行围板和成形板组件与吊篮筒体的装配,装配顺序及技术要求如下。

(1)将吊篮筒体置于装配台位上,校正吊篮筒体至水平,要求下堆芯板支承环平面及吊篮法兰平面水平度不大于0.02 mm/1 000 mm。

(2)将下堆芯板按角度装入下堆芯板支承环上,并用临时定位销和临时螺钉固定,临时螺钉要求与产品螺钉制作要求一致。

(3)在下堆芯板上放置若干块等高垫,等高垫高度为38.1 mm,与围板和成形板组件底部至下堆芯板距离尺寸一致,将模拟燃料销装入下堆芯板燃料销孔内。

(4)将1/4围板和成形板分组件按角度依次吊入吊篮筒体,放置在等高垫上,并用支撑杆将各分组件临时固定在筒体上,支撑杆至少分布6层,每层12根,支撑杆安装位置如图6所示。

图6 支撑杆安装位置

(5)用下部燃料销检查量规初步检查围板与成形板的位置,若不满足要求,调整1/4围板和成形板分组件至合格。

(6)在1/4围板和成形板分组件上方采用工装临时固定上堆芯板至吊篮筒体上,调整上堆芯板上平面的水平度不大于0.03mm/1000mm。利用上、下堆芯板位于 0~180°,90~270°轴上,对距中心 1290.22mm的4个S孔进行对中,控制重合度不大于0.25 mm。满足对中要求后,对上堆芯板限位固定。

(7)用上、下部燃料销检查量规检查围板与成形板的位置,并精调围板和成形板组件的位置。

(8)待围板开档尺寸、围板下端错边量、燃料销与围板位置检查合格后,撑紧支撑杆,紧固1/4围板和成形板分组件。

(9)将吊篮筒体移至专机,校正吊篮法兰的水平度,通过吊篮法兰位于 0°、90°、180°、270°处基准孔确认吊篮筒体基准轴线。

(10)在吊篮筒体外侧划线,并加工吊篮筒体与成形板连接的螺栓孔和定位销孔。

(11)拆卸围板和成形板分组件,钳修毛刺,清洗并检查。

(12)待吊篮筒体清洗并检查合格后,放入装配台位,调整水平度不大于0.02 mm/1 000 mm。吊入各围板和成形板分组件,用成形板定位销定位,并用螺栓按规定力矩紧固在吊篮筒体上。

(13)关键围板配装后检查围板开档、围板下端错边量、围板与下堆芯板垂直度、燃料销与围板位置,待合格后将围板与成形板连接螺栓及吊篮筒体与成形板连接螺栓的力矩释放至零,再按规定扭矩要求最终拧紧。

(14)在螺栓头部凹槽安装锁紧杆,并进行焊接和检查。

5 组件装配难点

围板和成形板组件属于直径长、高度大的大型组件,且材质为不锈钢,易变形。为了最终组装后能达到技术要求,在装配过程中控制组件的变形,是装配工艺的主要难点。此外,围板和成形板组件的零件间使用大量螺栓进行连接,螺栓的连接质量及锁紧杆的焊接质量,也是组件装配质量能否达到技术要求的关键。

6 组件安装过程控制要点

6.1 螺纹连接件装配工艺

堆内构件在运行时失效,主要是由于受热和中子辐射的时间效应、流致振动、运行瞬态热疲劳、辐照促进应力腐蚀裂纹等因素对不锈钢材料综合作用的结果[4]。围板和成形板组件的螺纹连接件是组件中潜在的失效可能性最大的部件,历史上曾发生过多起螺纹连接件失效事故[5],因此在安装时需按照特定的要求进行,以降低失效发生的可能性。

围板和成形板组件安装需用两类螺栓,围板与成形板连接螺栓共960个,成形板与吊篮筒体连接螺栓共576个,数量占到了整个堆内构件螺栓总量的80%以上。装配时为了保证螺栓拧紧力矩均衡,从而使零件间安装表面贴合并不发生扭曲,螺纹连接件应使用力矩扳手,并按一定顺序来拧紧。拧紧时不允许一次拧紧至规定力矩,应避免安装时磕碰损伤零件,以及不当操作造成螺栓头内六角部分损伤。每一个螺纹连接件应先预紧到规定力矩的30%,然后紧固至图纸规定力矩。待全部螺纹连接件拧紧至规定力矩后,依次检查每个螺纹连接件上的力矩,以便消除由于螺纹之间相互影响而产生的未拧紧或拧紧力矩不足[6]。

6.2 螺纹连接件防松工艺

由于堆内构件长期运行在流致振动环境中,在高频振动的影响下,围板与成形板间的连接螺栓,以及成形板与吊篮筒体间的连接螺栓容易松动失效,因此在螺栓头部开槽处安装锁紧杆,并对锁紧杆两端与围板沉孔进行焊接,以实现螺栓防松的目的。防松结构如图7所示。

图7 防松结构

由于螺栓与围板为异种材料,且螺栓材料不适用于焊接,因此焊缝设置在围板与锁紧杆之间。安装时,锁紧杆应完全压入螺栓头部的凹槽内,在确认无误后进行点焊。注意焊缝不得凸出围板表面,且焊缝应饱满并完全熔合,不得有气孔、夹渣、裂纹、烧穿、焊瘤、未融合等缺陷[7]。

根据以往经验,焊缝曾出现过以下问题:①焊缝延续到螺栓,对不应焊接的螺栓进行焊接;②焊缝有裂纹、凹点、焊瘤等问题。针对以上问题,“华龙一号”反应堆的锁紧杆焊接前要求进行工艺验证,并由专门接受过焊接技术培训、技能熟练且有经验的焊工进行施焊。焊接所用的设备、仪器和计量器具应处于正常、完好的工作状态,并经有关部门定期检验、标定。焊接过程中,记录实际工艺参数和各项检验结果,并形成报告。焊后对焊缝进行外观及尺寸检查,最终实现焊接全过程的质量控制[8-9]。

在实际生产过程中记录锁紧杆防松焊后的检验结果,作为焊接质量检验的参考。图8所示为合格焊缝,焊缝饱满且完全熔合,产品完全符合防松焊要求。图9所示为不合格焊缝。

图8 合格焊缝

图9 不合格焊缝

6.3 1/4围板和成形板分组件2装配时配磨

1/4围板和成形板分组件在装配后,要求用塞规检查围板间的竖直间隙。1/4围板和成形板分组件装配时,成形板Ⅱ两端处的围板在最终装配时配作,为避免最终组装后间隙超差,可采取以下组装工艺。

在分组件装配时,对端面处围板与成形板的平齐度进行配制。当两端面不齐平时,通过配磨成形板来调整平齐度,控制成形板略高于围板,高度差不大于0.07 mm。修磨后进行目检、尺寸检查、液体渗透检查,通过配磨,可以消除组件后续装配过程中产生的变形,达到最终的间隙要求。

在围板和成形板组件装配至吊篮筒体后,对成形板Ⅱ两端处的围板进行配作。测量待装围板位置处的围板与成形板间隙,每个位置从上至下至少测量8点,根据间隙要求拟合出围板的最佳厚度。留出围板加工余量,装配时再配磨围板厚度,以达到围板间的最终间隙要求。

6.4 支撑杆防变形

1/4围板和成形板分组件吊入吊篮筒体进行螺栓孔配制时,通过支撑杆对分组件进行固定。因围板Ⅰ宽度大,达1 100 mm,为充分固定防变形,每个围板Ⅰ应安装3根支撑杆,其余组件亦安装3根支撑杆,并在轴向方向至少安装6层。鉴于支撑杆与围板和成形板组件的接触通过尼龙块隔离,为避免加工过程中支撑杆跌落对筒体造成伤害,各支撑杆应采用绳子绑定连接,并在筒体上方进行固定。

支撑杆固定后,在专机上对吊篮筒体与成形板的螺栓孔进行打孔。由于钻头从筒体外侧往里钻孔,使支撑杆受到压力的作用,因此支撑杆支撑力不均及受压均会产生变形。为防止变形,可先行对1/4围板和成形板分组件钻若干孔,优先考虑成形板定位销相邻对称位置,并在攻丝后采用临时螺栓进行紧固,可有效减小因支撑杆刚性不足而造成的组件变形。

6.5 组件最终装配时螺栓拧紧顺序

螺栓组的拧紧顺序会使围板和成形板组件产生一定变形,还会影响成形板与筒体的接触面状态。为控制变形,并使接触面状态达到最佳,螺栓拧紧时应从组件 45°、135°、225°、315°轴线之一开始拧,从左到右交替拧螺栓。待全部拧紧后,再松开围板与成形板的连接螺栓,以及成形板与吊篮的连接螺栓力矩至零,然后再按规定力矩要求拧紧[10]。

7 结论

通过对围板和成形板组件安装工艺的研究,制订出能满足“华龙一号”核反应堆要求的围板和成形板组件装配技术。

通过支撑杆设置、分组件配磨、螺栓拧紧顺序及要求、锁紧杆焊接质量保证等方面,解决了组件装配过程中的变形及装配质量控制问题。

通过研究,“华龙一号”核反应堆获得了比以往二代加堆型更优的装配质量,最终可满足现场使用要求。其它堆型的围板和成形板组件安装,也可借鉴和参考“华龙一号”核反应堆的安装工艺。