基于结构光视觉的锻件尺寸测量系统

2018-10-16曹晨霞

□ 曹晨霞

上海电气集团股份有限公司 中央研究院 上海 200070

1 研究背景

大型锻件是各类重大装备的关键性基础部件,一般用在机械设备的核心部位[1]。作为大锻件生产中非常重要的一环,锻件尺寸能否有效测量直接影响锻件生产的成本与质量。

当前生产过程中,锻件尺寸测量主要采用传统的人工测量方式,比如利用大尺寸接杆式内径千分尺等机械量具来进行测量[2]。这一类人工测量方式不可避免地会带来较大的测量误差,导致锻件的终锻尺寸无法满足生产工艺要求,从而造成废料。

为了尽量避免锻件在生产过程中出现废料,锻件在锻压的过程中大多采用增大余量的方法来解决。这一方法虽然在一定程度上降低了废料率,但也增加了钢锭材料的损耗和精加工过程中的时间成本及能耗成本等,从而降低了锻件产品的利润率。此外,在恶劣环境中生产锻件也使人工接触式测量方法越来越不适应企业的发展需求[3]。

为了对锻件在锻压过程中是否已达到终锻尺寸进行及时掌握,技术人员寻求运用新技术对锻件尺寸展开高效测量。

笔者提出利用结构光和高速视觉系统,实现对大型锻件的在线测量,这对生产实践有很大的现实意义。为实现完全自动化生产,将计算机视觉技术与其它大型锻造生产设备的控制系统相结合,将成为重型机械制造业的发展趋势[4]。通过利用结构光视觉实现非接触式大型锻件尺寸测量方法,能够帮助现场生产工人更为精确地了解锻压过程中锻件的实际状态,从而降低因尺寸难以测量而带来的生产原材料浪费,避免产品报废现象,同时为锻件生产过程数字化、自动化信息采集与提取,以及整个锻压流程自动化、智能化打下基础。

2 锻件测量方法研究现状

大型锻件的尺寸测量技术已有多年研究,许多成果在实际工业生产中已得到应用。从目前的研究现状来看,尺寸测量技术可以按照是否与被测对象有直接接触进行划分。锻件在生产过程中,表面高温和高压力导致传统的接触式测量方法测量精度低、效率差、不易操作,测量工具容易产生变形。从已有的研究结果来看,接触式测量方法已无法满足现代工业发展的需求,因此,非接触式测量方法逐渐取而代之[5]。

随着计算机技术与光电技术的发展,国内外研究的热点集中到非接触测量方法上[6]。当前大锻件的非接触式测量方法包括激光测距、视觉测量,以及计算机视觉配合结构光光栅等测量方法[7]。激光测距技术测量结果精度相对较高,但测量时间较长,对于完成被测件尺寸和位移的快速实时测量还存在一定缺陷,尤其是在工况复杂的条件下[8]。视觉技术通过获取图像信息来实现测量,测量范围大,但精度较低。这种新型尺寸测量技术的关键点是计算机视觉,同时也包含了光学原理、电力电子技术和机械技术,是一种新兴技术[9]。

3 锻件尺寸测量系统

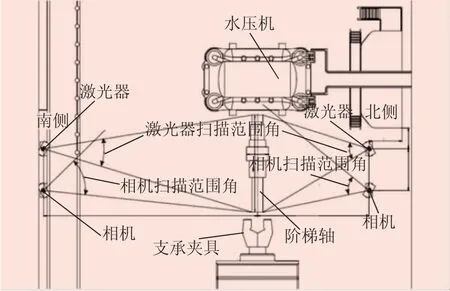

基于结构光视觉的锻件尺寸测量系统采用两侧同时扫描的方式进行,具体测量方法如图1所示。在车间中,在被测对象两侧各布置一套基于结构光视觉的锻件尺寸测量系统,其中任意一套测量系统都采用两个云台分别带动相机与激光器进行扫描,完成整个亮点数据的获取。相机的扫描方式是俯仰扫描,结构光的扫描方式是水平扫描[10]。在搭建视觉测量系统的过程中,通过分析测量需求选择合适的相机等设备,并设计相关的云台、控制柜、光学平台等。

图1 基于结构光视觉的锻件尺寸测量方法

选用横向分辨率为8 192像素件高速高灵敏度线阵电荷耦合器件相机,像元尺寸为7 μm。其余镜头及滤光片等结合车间的实际光线情况进行选择,尽可能提高成像质量,同时降低环境光给系统带来的干扰。考虑到锻件锻压过程中温度较高,锻件本身为红色,为了便于相机更有效地提取亮点,选择测量系统用的光为绿色线结构光,定制波长为532 nm的大功率绿激光器,并使其线宽在距离被测对象5 m处达到2 mm的标准,同时使其光平面处于垂直状态。相机云台主要的设计要求是体积小、质量轻、运动惯量小、动态响应速度快。控制柜与支架部分包含四个支架,固定于地面上。支架上方放置光学平台,光学平台上分别放置相机云台和激光器云台。这两个云台外设置防尘箱,防尘箱前端为玻璃材质,保证激光和相机通透。光学平台设计专门与相机云台及激光器云台匹配的螺纹接口,使同一台面可以适用于两个云台底板。结合对车间现场的安装环境分析,最终完成整个系统在车间内的安装调试。在数据处理方面,通过高速现场可编程门阵列实现亮点的预处理与数据传输,进而在上位机内利用标定的参数进行具体的测点坐标解算[11]。

锻压生产车间中安装条件有限,同时需要尽量减小现场安装过程对现有生产任务带来的不利影响,在满足车间安全要求的基础上,寻找合适的安装位置。通过与车间现场工人多次沟通,明确两套测试设备在锻压机南侧与北侧的位置。通过利用依据车间实际测量尺寸数据建立的锻压机车间模型,对测量系统的视野情况进行分析,车间模型如图2所示。在实际测量系统车间现场安装过程中,结合现场现有其它设备及车间的实际情况,对车间模拟位置进行细微调整,同时尽量借助车间现有的线槽、供电网络等基础设施,展开实际测量系统的安装工作。含中间的三段阶梯轴。在上位机控制界面内设置好扫描范围、相机和激光器的旋转速度,以及步进角度等参数后,就可以进行扫描。由于第二套系统离测量工件的距离较远,因此选择较小的相机步进角度,以便于获取更多的工件表面数据。上位机控制界面如图4所示。

图2 车间模型

图3 阶梯轴零件现场测量

4 现场测量

为了在车间现场环境中对实际工件展开测量试验,在某重型机器厂存放大型铸锻件的仓库中选择一个阶梯轴零件。该零件材料为铸铁,质量为18 t,将其按如图3所示方式摆放在相机视野范围之内。点动旋转两套系统的结构光,选择视觉测量系统的实际测量范围。最终确定有效扫描范围为3.3 m,包

点击启动检测按钮,上位机获取由以太网发送而来的现场可编程门阵列亮点数据,并可以自动进行点云数据的预处理和尺寸拟合,将拟合结果显示在上位机界面上。显示的尺寸信息包括所测量每段阶梯轴的直径、长度、同轴度和偏心量。

图4 上位机控制界面

点击三维显示按钮,可将上位机三维重构的结果显示出来,如图5所示。不同的颜色表示不同的误差等级,根据颜色可以判断各段轴实际锻压情况与理想尺寸的偏差。白色代表正偏差超过10%,黄色代表正偏差3.33%,橘黄色代表无偏差,红色代表负偏差3.33%,黑色代表负偏差超过10%。

图5 三维显示

按X轴正向对台阶进行区分,分别标注第一段至第五段阶梯轴,如图6所示。选取合适的测量手段后,对线结构光扫描范围之内的三段阶梯轴长度和直径进行测量,并与上位机拟合结果进行对比,结果见表1。第一段及第五段台阶被下方砧台遮挡,其数据结果具有不确定性,不作比较。由表1中数据可以看出,在测量系统能够进行有效测量的第二、第三、第四段台阶中,获取的尺寸对锻件实际生产过程有一定的指导意义。经过预处理及尺寸拟合后建立的点云数据模型如图7所示,红色与蓝色表示两套系统分别测出的锻件表面坐标,绿色是根据原始数据点拟合出来的曲线。

图6 台阶区分

测量系统的标定参数经过补偿之后,测点误差精度达到预期。在实际车间生产环境的应用过程中,存在一些客观不利因素,导致最终的尺寸获取精度略有降低。从现场测试环境来看,车间南侧墙上大面积玻璃外墙导致现场测试时有较强的阳光投射,而阳光是全波段的,因此在测量系统进行滤光片物理过滤之后,阳光的照射仍然会带来较多的杂散亮点,从而对相机的测点亮点数据采集造成一定影响,进而给点云数据滤波和尺寸拟合带来干扰。

表1 测量结果对比

图7 点云数据模型

5 结论

经过相关技术研发与试验调试,针对基于结构光视觉的锻件尺寸测量系统展开研究,在实际测量系统搭建和优化改进后,进行实际轴类工件测量验证工作。

测量结果显示,基于结构光视觉的锻件尺寸测量系统在经过前期标定之后,利用标定的参数能够较为精确地获取工件表面测点的三维坐标,被测工件的尺寸计算结果与实际工件的尺寸误差较小。

在实际工程生产应用的过程中,锻件车间生产的环境较为复杂,测量系统容易受到现场环境因素的干扰。可见,如何更进一步提高锻件尺寸测量系统的精度,将是需要持续进行研究的方向。锻件在锻压过程中,锻件表面测点坐标的获取能够有效反映当前时刻锻件的形状信息。通过持续不断的数据积累,并进一步与锻压工艺结合,进行持续改进研究,可以为锻压过程的自动化、智能化打下坚实的基础。