一种排气式膛压模拟装置*

2018-10-16武智慧钱建平牛公杰

武智慧,钱建平,牛公杰

(1.南京理工大学机械工程学院,江苏 南京 210094;2.中国工程物理研究院总体工程研究所,四川 绵阳 621999)

由相关研究以及实践可知,出炮口前膛压载荷将会对弹底结构、推进剂、底排药剂等的结构完整性造成一定程度的破坏,削弱火炮系统作战能力。例如,膛压载荷和弹丸高速旋转产生的强离心载荷共同作用将引起底排药柱初始损伤加重,甚至会导致在中间弹道阶段出现掉药现象,严重威胁弹丸增程效率。而实弹射击实验成本高、周期长。因此,如能实现在实验室条件下模拟膛压规律并开展相关研究,具有重要的现实意义。

已有相关学者对膛压模拟方法进行了研究,并提出了对应的膛压模拟装置。张培忠[1]提出的膛压模拟装置基于相似准则原理,建立的155 mm火炮缩比模型的膛压持续时间按比例缩小到不足2 ms。由于该装置通过发射药气体推动弹丸运动进行膛压模拟,模拟过程涉及参量较多,同时,涉及的弹丸尺寸公差、塑性耗散功系数等难于控制,导致提高模拟结果一致性时较困难。邢恩峰等[2]提出的模拟装置与上述装置类似。该装置含有一个调压体,可获得的最大膛压和炮口压力均与预实现的130 mm火炮实测值接近,但膛压持续时间仅为3 ms ,约为真实值的20%,导致膛压曲线的增压和泄压速率与实际存在偏差,则利用该装置分析率敏感型材料膛压载荷响应特性时,结论可能不准确。任树梅等[3]提出了一种包含金属膜片的半密闭爆发器,通过调节金属膜片的厚度和材料改变其发生剪切破坏的时刻,很好地模拟了57 mm高射炮膛压曲线,但该装置的实验损耗和前期计算量较大,不便于模拟不同口径火炮的膛压规律。张瑜等[4]采用原理类似的膛压模拟装置对膛压测试仪进行校准时,由于结构上的限制,获得的膛压曲线与目标曲线吻合程度较低。

为克服上述不足,简洁、高效地获得与实际相符的膛压曲线,进而开展典型结构和材料膛压载荷响应特性研究,本文中提出一种带有排气件的膛压模拟装置。首先,该装置可使压力舱内发射药燃烧的同时排出发射药气体,通过压力舱内发射药气体量的动态变化实现膛压模拟,避免引入塑性功、剪切形变等难以准确量化的未知参量。然后,建立排气式膛压模拟过程的数学模型,确定流量系数。根据两种口径火炮膛压曲线特点及小型化设计原则,分别对模拟装置性能参数进行优化设计。最后,通过实验验证以排放发射药气体方式模拟膛压规律的可行性和可靠性。

1 基本理论

1.1 结构设计

如图1所示,膛压模拟装置主要包含压力舱、底座、端盖、排气件4个部分,各部分材料为合金结构钢35CrSiMnA。排气件中心轴线处有一个排气孔,底座和端盖通过螺纹连接至压力舱两端。压力舱内放置点火药和发射药,舱壁设有压力传感器安装口,底座内放置被试件。

实验时,从排气孔引出的电导火线引燃点火药,进而发射药燃烧,压力舱内迅速充满高温高压的发射药气体。由于气体生成速率远大于气体由排气孔排放的速率,舱内压力不断上升。发射药燃尽时刻,压力达到最大。随后气体持续排放,舱内压力逐渐下降,直至实验结束。

可见,整个实验过程以峰值压力时刻为界分为增压和泄压两个阶段。该膛压模拟装置通过压力舱内发射药气体量的动态变化进行膛压模拟,避免引入塑性功、剪切形变等难以准确量化的未知参量,简化装置整体结构的同时提高使用效率和可靠性。

1.2 数学模型

压力舱内发射药燃烧产生大量气体,形成高压环境,同时部分气体由排气孔排出。

设某时刻发射药已燃相对质量为ψ,发射药气体排出相对质量为η,根据气体状态方程[5]得该时刻压力舱内平均压力为:

(1)

(2)

式中:w为装药量;T1为发射药气体温度;R为气体常数;W为压力舱自由容积;W0为压力舱容积;ρ、Δ分别为发射药密度、装填密度;α为发射药气体余容,取为1 dm3·kg-1[5-6]。

引入发射药气体相对温度β=T1/T2,T2为发射药爆温,并将式(2)代入式(1),得到:

(3)

式中:f为发射药力,f=RT2。

由指数燃速定律[5]:

(4)

和几何燃烧定律[5]得发射药气体生成速率为:

(5)

式中:e1为起始药粒弧厚一半;u1、n分别为药粒燃速系数、燃速指数;χ、λ、μ分别为药粒形状特征量;Z为药粒已燃相对弧厚;χs、λs、Zk分别为多孔药粒燃烧结束时形状特征量、已燃相对弧厚。

假设发射药气体以等熵流动形式经过排气件,则发射药气体排出速率为[5]:

(6)

式中:φ2为流量系数;d为排气孔直径;θ=k-1,k为发射药气体比热比,取为1.25[5-6]。

某个时间微元dt内,发射药燃烧所放出的能量为cVT2wdψ,因气体排出而耗散能量为cpT1wdη,压力舱内剩余能量为d[cVT1w(ψ-η)],cV、cp分别为发射药气体定容比热、定压比热[5]。若忽略其他热能损失,根据能量守恒定律,有d[cVT1w(ψ-η)]=cVT2wdψ-cpT1wdη,代入β=T1/T2及cp=kcV[5]后,整理得到β变化速率为:

(7)

通过式(4)~(7)确定Z、ψ、η、β,代入式(3)可求得p。

1.3 流量系数

式(6)中的流量系数通常为经验值,用于修正气体通过节流口的实测质量流量相对于理论预测值的偏差。历时若干毫秒的泄压阶段可视为高温高压容器绝热排气。杨钢等[7]的计算结果表明,采用理想气体模型代替实际气体求解该过程容器内气体状态有足够的精确度,容器内气体压力和温度偏差分别在8%和4%以内。本文中,结合理想气体排出时质量流量规律的数值模拟和理论结果确定流量系数。

1.3.1数值分析

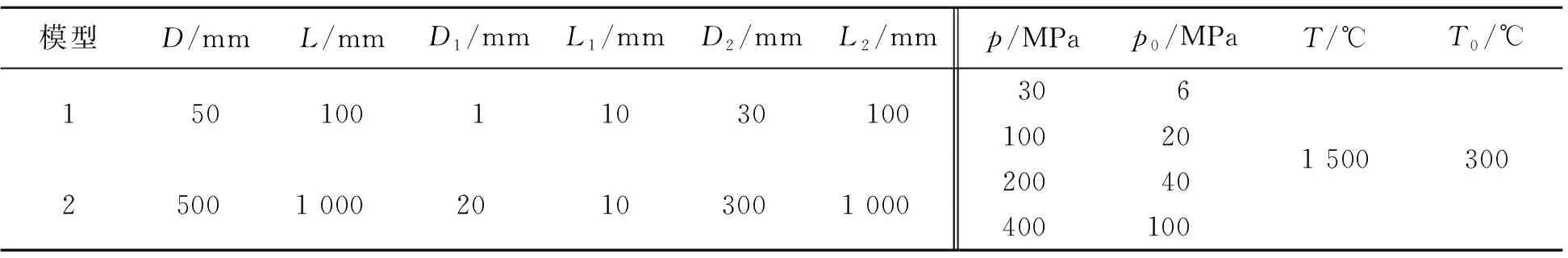

采用Fluent软件建立二维轴对称模型,分析不同工况下高温高压容器排气特性。容器内径、长度分别为D、L,中心轴线处排气管内径、长度分别为D1、L1,环境域直径、长度分别为D2、L2。容器内气体压力、温度分别为p、T,环境压力、温度分别为p0、T0。两种数值模型尺寸和各工况初始条件见表1,气体常数R=287.1 J/(kg·K),cV=10 183 J/(kg·K),cp=14 307 J/(kg·K)。

表1 数值模型尺寸和初始条件Table 1 Dimensions of simulation model and initial conditions

以D=20 mm为例,图2为数值模型四边形非结构化网格划分结果,红色区域为容腔,蓝色区域为环境域。模型的边界条件有固壁、对称轴及压力出口。高压容器排气时,压力场、速度场、温度场剧烈变化,为保证计算精度,器壁和对称轴附近利用Boundary Layer和Size Function命令做5层网格细化处理[8]。排气管网格起始尺寸0.01 mm,最大尺寸为0.16 mm,其余网格起始尺寸为0.02 mm,最大尺寸为1 mm。两种数值模型网格总数分别为24 750和41 912。将不同区域气体的压力和温度赋值后初始化流场。采用k-ε湍流模型、压力-速度SIMPLE耦合求解器进行计算,计算步长为0.1 ms。图3为质量流量曲线的数值模拟结果。由图3可知,同一容器排气质量流量随着压力增大而明显增加,且各工况下排气持续时间随着排气孔面积的减小和容器体积的增大而线性增加,而与压力无关。

1.3.2理论计算

容器内理想气体绝热排出过程的动力学模型[7-9]的质量流量方程、容器内压力动态方程和容器内温度动态方程分别为:

(8)

(9)

(10)

式中:ξ*=0.53,为临界压力比;m为容器内气体质量。

当φ2取0.81时,由式(8)~(10),得表1中各工况下排气质量流量曲线,如图3所示。由图3可见,质量流量理论值与数值结果基本吻合,排气过程中流量误差得到有效修正,且当容器压力和排气孔直径在一定范围内时,φ2恒定。由此,确定膛压模拟装置在整个工作过程中的流量系数为0.81。

2 膛压模拟效果

2.1 性能参数优化

图4为两个炮种膛压曲线[10]。由于所用发射药燃烧性能的不同,76 mm火炮膛压上升段和下降段均明显比155 mm火炮的陡峭。

分别用vs和vj表示膛压上升速率和下降速率,则前者vs=112.3 MPa/ms,vj=93.0 MPa/ms,后者vs=63.3 MPa/ms,vj=48.1 MPa/ms。选取燃速不同的发射药,对决定模拟装置压力曲线特性的装药量、排气孔直径和压力舱容积等性能参数进行优化,分别模拟两类膛压变化规律。为确保装置结构紧凑,性能参数的取值范围限定为:w∈[20,150] g,d∈[5,15] mm,W0∈[0.1,0.3] dm3。考虑实验安全性,峰值压力pm不宜过高,本文中设定为300 MPa,则目标函数为:

min|pm-300|

(11)

根据预实现的增压速率和泄压速率,有约束条件:

(12)

(13)

式中:ts和tj分别为峰值压力前后压力分别达到100 MPa和150 MPa的时刻,tm为峰值压力时刻。同时,装填密度满足:Δ≤0.7。

利用MATLAB平台编写遗传算法程序,求得两类优化结果为:w=45 g(4/7发射药[11]),d=7 mm,W0=0.123 dm3;w=111 g(18/1发射药[12]),d=10 mm,W0=0.288 dm3。压力曲线如图5所示,优化所用发射药参数见表2。

表2中,D0、d0、2e1分别为发射药粒外径、内径、长度,根据文献[5]可计算式(5)中各形状特征量。由图5可知:第一类优化结果,在t=2.8 ms达到峰值压力299.6 MPa,增压速率为111.3 MPa/ms,降压速率为77.1 MPa/ms,压力大于30 MPa历时10.58 ms;第二类优化结果,在t=6.34 ms达到峰值压力313.8 MPa,增压速率为65.5 MPa/ms,降压速率为52.1 MPa/ms,0.48 ms后压力保持在30 MPa以上。

可见,合理选择发射药牌号和质量、排气孔直径、压力舱容积,可使增压速率和泄压速率满足要求,同时峰值压力达到预定值,从而有效模拟膛压变化规律。

图6为排气孔直径对压力曲线的影响规律。由图6可见,当d增至8 mm时,峰值压力降至258.7 MPa,下降了13.7 %,增压和降压速率分别为92.3 MPa/ms、87.8 MPa/ms;当d增至9 mm时,峰值压力降至220.4 MPa,下降了26.4%,增压和降压速率分别为68.5 MPa/ms、59.8 MPa/ms。

由此得出,排气孔直径的小幅变化即对峰值压力有显著影响,为维持压力时程特性,排气件材料需有良好的抗烧蚀性能。

2.2 实验验证

验证实验基于第一类优化结果进行。实验系统由膛压模拟装置、上下弧形支座、试验台、导轨、测压系统和点火控制系统组成,图7为实验系统实物图。试验台可在导轨上前后滑动和锁紧,方便膛压模拟装置安装。膛压模拟装置置于上下弧形支座之间,通过压力舱前后端面抵住支座内壁焊条限位,支座四角有紧固螺栓,下弧形支座焊接在试验台上,如图8所示。部分压力舱外壁做成平台状,防止弧形支座和压力舱扣合不到位,同时方便安装压力传感器。压力舱无螺纹段内径、长度分别为54 mm、55 mm,外径、总长分别为112 mm、150 mm,排气件外径、厚度分别为42 mm、12 mm。压力舱两端螺纹M72×4啮合长度均为35 mm,确保在压力载荷的剪切作用不滑脱。实验中,使用膜片式石英压力传感器,型号为SYC-4000,量程400 MPa,上升时间2 μs以内。安装时,为防止传感器膜片烧蚀,在安装孔内涂抹硅脂。

底座内填充金属块,保证压力舱容积不变,测试膛压模拟装置工作性能。点火药量5 g,点火压力10 MPa,发射药量取25 g和45 g,各进行两次实验,实验结果如图9所示。由图9可见,装药量相同时,压力曲线呈现良好的重合性,且与理论曲线一致,表明膛压模拟装置工作稳定,同时,建立的膛压模拟模型可靠,可用于预测其他性能参数下的压力曲线。装药量为25 g时,实验峰值压力为95.3 MPa、101.1 MPa,平均峰值压力为98.2 MPa,与理论值(103.2 MPa)偏差4.84%;装药量增至45 g时,增压速率明显升高,实验峰值压力增至285.7 MPa、302.5 MPa,平均峰值压力达到294.1 MPa,与理论值(299.6 MPa)偏差1.84%。这达到了预期效果,验证了以排放发射药气体方式模拟膛压曲线是可行的。

3 结 论

提出了一种压力舱内发射药燃烧同时发射药气体由排气件排出的膛压模拟装置,实现了在实验室条件下简洁、高效地获得与实际相符的膛压曲线。该装置具有结构简单、体积小等优点。根据可行性验证实验结果,得到以下结论:

(1)实验压力曲线与理论值一致,理论模型正确,同时实验结果有良好的重复性,模拟装置工作稳定,可靠性高;

(2)合理选择发射药牌号和质量、排气孔直径、压力舱容积,可有效模拟不同口径火炮膛压变化规律,适用性广,为进行典型结构和材料膛压载荷响应特性研究提供了参考。

为该膛压模拟装置提供合适的旋转动力源,使它可以同时模拟弹丸高速旋转运动,是下一步需要解决的问题。