头部对称刻槽弹体侵彻半无限厚铝合金靶实验与理论模型*

2018-10-16邓佳杰张先锋王文杰徐晨阳

邓佳杰,张先锋,刘 闯,王文杰,徐晨阳

(南京理工大学机械工程学院,江苏 南京 210094)

动能钻地弹是打击深层工事的有效手段,提高钻地弹对靶体的侵彻深度是深侵彻领域研究关注的重点之一。在体积及质量受限的情况下,优化侵彻弹体头部结构是提高侵彻深度的主要措施之一。通常情况下,增加弹体截面比动能可有效减小侵彻阻力、提高弹体的侵彻深度。相对尖卵形弹体而言,锥形弹体的头部较尖锐,能获得较大的侵彻深度,但锥形弹体侵彻过程中结构不稳定,更容易产生失效破坏。在尖卵形弹体及尖锥形弹体间寻求一种弹体结构稳定且截面比动能较好的弹体结构,对实现最佳侵彻深度具有重要意义。

关于弹体头部形状对侵彻深度的影响已有大量研究。Yankelevsky等[1]采用土盘模型来分析弹体头部形状对砂土侵彻深度的影响,提出最小化阻力的弹体头部形状优化方法并得到回转体弹形的最优化结构。Jones等[2]、Chen等[3]和Li等[4]、Zhao等[5]在Forrestal半经验公式基础上进行弹头形状的无量纲化处理,提出弹体头部形状系数概念并给出多种回转体头部形状侵彻过程的理论分析模型。刘坚成等[6-7]分析最小阻力下最优化头部形状系数值,进而提出了双卵形头部弹体优化设计方法,并通过仿真及实验验证该弹形具有较好的侵彻能力。Ben-Dor等[8-9]基于局部相互作用模型提出关于头部弹形相关的侵彻深度模型,并基于最优化控制理论确定多种回转体头部形状的最优化外形轮廓。Mayersak[10]、柴传国[11]开展了圆柱+卵形头部弹体侵彻混凝土实验并提出了相应的侵彻深度计算模型。Yakunina[12-14]基于局部相互作用模型提出了凸星形头部弹体及V形槽锥形头部弹体侵彻半无限靶深度计算模型,并给出弹形优化设计方法。范少博等[15]分析了直槽及螺旋槽头部结构弹体侵彻阻力,确定了螺旋槽弹体的侵彻深度优势。Erengil等[16]提出了具有卵形头部和锥形弹身刻槽的高速侵彻新概念弹体,梁斌等[17]、Wu等[18]、He等[19]通过高速侵彻深度实验及考虑头部侵蚀效应的理论模型,分析确定高速侵彻新概念弹体较优异的侵彻能力。Amon等[20]提出圆台形侵彻战斗部,并在圆台母线设有多个金属肋条。该型战斗部增强了侵彻过程中撕裂并穿透靶体目标的能力,侵彻能力不低于同等圆锥形侵彻战斗部,同时肋条可有效提高战斗部侵彻弹道稳定性。庞春旭等[21-22]在弹体头部刻蚀对称U槽及非对称直槽,通过实验及数值模拟研究确定弹体头部刻槽能有效提高弹体的侵彻深度,弹体具有旋转速度时侵彻深度提高更显著。

本文中参考庞春旭等[20]的前期研究工作,设计一种头部对称刻槽弹体。开展头部对称刻槽弹体与尖卵形弹体侵彻2A12铝合金靶对比实验研究,分析弹体侵彻后靶体材料的破坏特征。在此基础上,给出头部对称刻槽弹体的结构表征和弹体侵彻铝合金靶局部相互作用模型,提出适用于头部对称刻槽弹体的基于尖楔嵌入侵彻模型的靶体响应力函数。通过对比分析理论和实验计算结果,确定头部对称刻槽弹体在提高侵彻深度上的优势。

1 实 验

1.1 弹体

弹体侵彻深度对比实验采用传统卵形弹体及头部对称刻槽弹体。弹体结构如图1所示,两种弹形直径、弹长及弹体头部CRH均相同,为保证侵彻动能相同,对弹体质量进行配重,两种弹体质量均约为66 g,同时弹体壁厚较大以避免侵彻过程中弹体发生弯曲变形。以图1中卵形基准弹外轮廓尺寸为基准,用6 mm圆柱形铣刀沿与弹轴一定夹角对称加工4个槽,最大槽深为4.6 mm。弹体材料选用30CrMnSiNi2A,并进行热处理,由维氏硬度仪测量得到弹体材料平均硬度为HRC45。

图2为尖卵形弹体与头部对称刻槽弹体实物对比图。实验采用与弹体同口径的14.5 mm滑膛枪发射弹体,为保证弹体达到预期的侵彻初始速度。在弹体尾部装有圆台形尼龙底推以密闭火药气体。

1.2 靶体

实验靶体采用2A12铝合金。根据不同侵彻速度,采用尺寸为∅100 mm×80 mm和∅100 mm×120 mm两种厚度柱形靶体。实验靶体厚度足够以避免弹体穿透,同时为尽量消除靶体背面边界效应,在实验中叠放多个靶体以增加靶体厚度。实验前对2A12铝合金材料进行力学性能测试,确定材料密度ρt=2 730 kg/m3,弹性模量E=69.3 GPa,屈服强度Yt=363 MPa,泊松比μ=0.33,应变硬化指数nt=0.069。

1.3 实验布局

弹体侵彻2A12铝合金靶体实验布局如图3所示。实验中靶体固连于靶体基座上以防止侵彻过程中弹体的轴向及径向移动,同时保持靶体迎弹面中心同枪管轴线垂直,保证弹体正撞击靶体。侵彻速度由一对放置于炮口靶板的锡箔测速靶进行测量,由测速靶间距及穿过两测速靶的时间差可计算弹体的初始侵彻速度v0。每发实验后,对靶体破坏情况进行观察记录,测量弹体的最大侵彻深度P。

2 结果与分析

2.1 侵彻深度

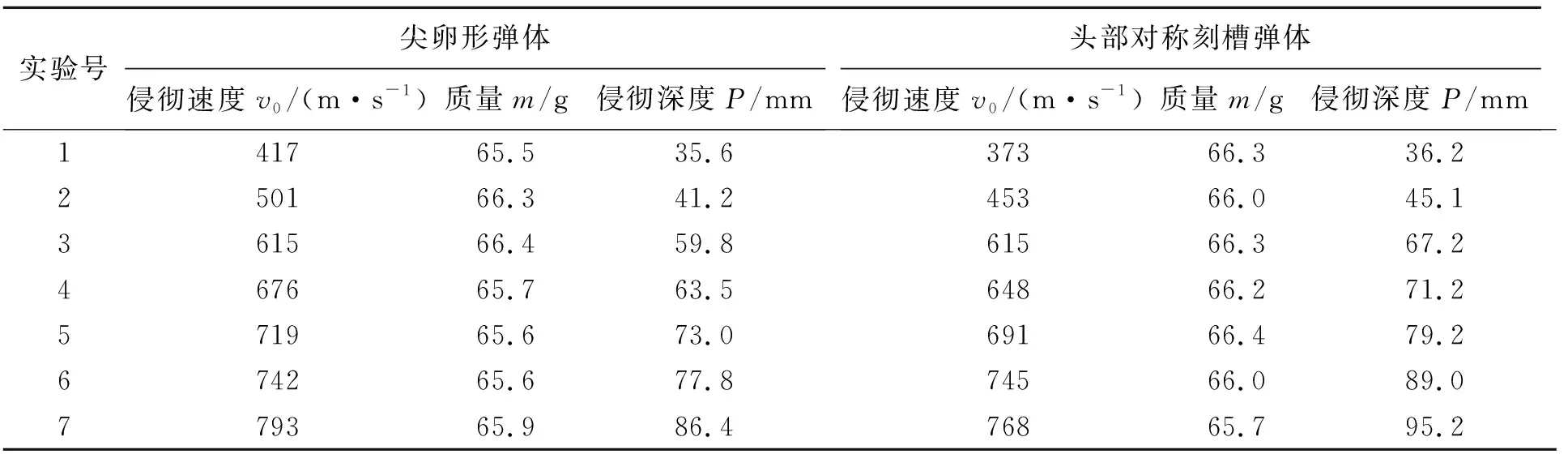

侵彻深度对比实验分别进行了中低速度范围的尖卵形弹体及头部对称刻槽弹体侵彻半无限2A12铝靶实验,侵彻实验结果对应弹体及侵彻深度数据列于表1。

表1 尖卵形弹体和头部对称刻槽弹体侵彻深度实验对比Table 1 Experiment data of DOP between ogive-nose projectile and symmetrical grooved-nose projectile

侵彻深度是评判侵彻弹体的侵彻性能最关键指标之一。为了进一步对比评估头部对称刻槽弹体的侵彻能力,将表1中实验数据进行多项式拟合,结果如图4所示。由速度-侵彻深度二次多项式拟合曲线可以看出,当初始侵彻速度相同时,头部对称刻槽弹体侵彻深度相对于尖卵形弹体有明显提高,300~400 m/s速度范围内,随初始速度增加,侵彻深度提高率显著提高,图示其余速度范围的头部对称刻槽弹体侵彻深度提高率均保持在12%左右。由弹体结构可以看出,原有尖卵形弹体头部基础上刻4瓣对称槽弹体使得头部受力区域增加,但通过弹体头部刻槽在一定程度上实现了弹体头部结构截面比动能增加。弹体刻槽至弹身段造成受力区域长度的增加,这势必将增加侵彻过程中的阻力,但由于弹体头部槽的作用,抵消弹身段受力区域增加引起的侵彻阻力增加,并通过截面比动能增加的弹体头部结构进一步降低侵彻阻力,从而降低侵彻过程中头部对称刻槽弹体整体的阻力。由侵彻实验结果可知,在侵彻初始动能相同的情况下,头部对称刻槽弹体较传统尖卵形弹体侵彻深度有效提高。

2.2 回收弹体情况

侵彻过程中,弹体结构变形失效直接影响其侵彻效能。回收侵彻完成后的各类型弹体,并观察其外形轮廓。由图5所示的14.5 mm弹体侵彻2A12铝合金靶后的回收弹体可以看出,弹体轮廓未发生明显变形,因高速侵彻中高压作用弹体表面产生轻微的材料磨损,由于侵彻中高温作用靶体材料部分附着于弹体表面。

2.3 靶体破坏结果

图6给出了侵彻后靶体迎弹面破坏结果。对比尖卵形弹体及头部对称刻槽弹体侵彻后靶体迎弹面破坏情况,尖卵形弹体侵彻后靶体破坏孔洞呈现与弹体同口径的圆形开孔,靶体表面因韧性金属材料延性扩孔产生轻微突起,靶体表面沿靶孔周围均匀分布5~7道裂纹。头部对称刻槽弹体侵彻后靶面为近似矩形的不规则形状,在对应尖卵形弧度区域,孔洞为与弹体口径一致的圆弧形,而在对称槽区域孔洞呈三角裂缝破坏形式,且靶体表面裂纹沿三角裂缝尖端向外延伸。由图7可以清晰地看到,在侵彻弹道入口位置处三角裂缝区域靶体材料沿侵彻方向反向挤出,材料挤出位置与对称槽头部弹体侵彻位置相同,且挤出材料为与对称槽最大宽度近似的长条形。在头部对称刻槽弹体侵彻终止位置,侵彻弹道壁靶体材料压实形式与头部对称刻槽弹体外轮廓一致。

与尖卵形弹体冲击后靶体破坏形式不同,头部对称刻槽弹体侵彻后,靶体产生类似排屑的材料挤出及不规则的靶体冲击破坏结果。对图6~7的靶体破坏进行对比分析。在侵彻初期,头部对称刻槽弹体的槽区域及尖卵形弧形区域分别沿其外轮廓方向压缩破坏靶体。由于金属材料具有较好的延展性,在对称槽未全部侵入靶体内部时,对称槽区域挤压区域靶体材料沿着自由面方向运动,从而形成如图5所示的弹体侵彻对称槽区域对应靶体孔洞位置呈现三角裂缝破坏形式,及图7所示的材料挤出现象。靶体孔洞的三角裂缝尖端存在应力集中,材料挤出的同时,沿靶体径向仍有一定的压应力对三角裂缝区域进行撕裂,进而形成沿三角裂纹尖端延伸向外的裂纹。当对称槽完全没入靶体中,材料不易于沿对称槽方向挤出,在该阶段直至侵彻终了,头部对称刻槽弹体对靶体的破坏形式为单一的挤压破坏。因此,头部对称刻槽弹体冲击破坏靶体是挤压破坏与剪切撕裂破坏联合作用模式,其裂纹生成机理与常规尖卵形弹体侵彻后靶体裂纹生成不同。

3 侵彻深度模型

3.1 基于局部相互作用理论的侵彻深度模型

如图8所示,以弹体头部尖端为坐标原点、侵彻方向反向为X轴建立笛卡尔坐标系。XY剖面图如图9(a)所示,弹体头部长度为b,弹体半径为r,以(x0,y0)为对称槽起始点,沿α角刻槽至弹体头部末端或弹身起始端外轮廓面处(若对称槽延伸至弹身段,则弹身段槽长为c),加工刻槽半径为Ru,加工对称槽数为4。当α角较小时,在任意x位置处对称槽截面区域可近视为以Ru/cosα为半径的一段弧。沿图9(a)所示A-A向给出任意x位置处对称槽YZ剖面示意图,如图9(b)所示,任意x位置处弹体外轮廓由对称槽面及卵形弧面组成。由图9几何关系可知,对称槽加工旋转轴线EF至X轴的Y向距离e为:

e=y0+(x-x0)tanα+Ru/cosα

(1)

由于U形槽沿着Y轴及Z轴对称,则任意x位置处弹体外轮廓几何关系可通过图9(b)所示45°区域的GLM确定。由GHL三角位置关系可确定单一对称槽的1/2弧所对应的圆心角:

(2)

式中:f(x)表示任意x位置处尖卵形弹体的横截面圆半径。对称槽的1/2弧对应的弹体横截面圆心角γ为:

(3)

由以上几何关系可以确定,在x>x0位置处,长度为dx的弹体横截面微元阻力由圆弧区域及对称槽区域组成,若对称槽延伸至弹身段则弹身段仅考虑对称槽区域阻力,即:

圆弧

(4a)

对称槽

dFs(x)=[8(Ru/cosα)λσn(vx,α)](sinα+μcosα)dx

(4b)

式中:σn为球形空腔膨胀模型确定的靶体法向应力,由瞬时侵彻速度vx及任意x位置的切向于侵彻速度方向的夹角θ决定。

基于Forrestal等[23]和Luk等[24]对应变硬化材料的动态球形空腔膨胀模型研究,金属材料的空腔膨胀应力表达式为:

(5)

式中:vc为空腔膨胀速度,Yt及ρt分别为材料的屈服强度及密度,a0、a1及a2与材料特性相关,对于不可压缩弹塑性材料而言,a0、a1及a2可表示为:

(6a)

(6b)

由式(4)可得,在不同侵彻深度下头部对称刻槽弹体阻力方程可表示为:

D(p,vx)=(-v0)·∬sdF=

(7)

头部对称刻槽弹体的侵彻深度由下式确定:

m(dvx/dt)=mvx(dvx/dx)=-Dx(p,vx)

(8)

利用边界条件P(v0)=0及P(0)=P,可得到最终的侵彻深度

(9)

3.2 基于尖楔嵌入侵彻模型的靶体响应力函数

头部对称刻槽弹体侵彻半无限靶作用过程较为复杂,由侵彻实验结果表明,传统圆截面头部弹体截面轮廓为圆形,侵彻过程中靶体材料沿弹体轮廓表面径向向外膨胀变形,侵彻实验后靶体侵彻孔道为轴对称柱形孔道,靶体响应力可通过空腔膨胀模型计算得到。然而,对于头部对称刻槽弹体,由靶体宏观破坏可以看出,侵彻孔道形状呈与弹体头部截面相同的非圆截面,槽边缘区域材料被剪切,并随侵彻挤压被反向挤出。在对称槽边缘区域即产生靶体材料劈裂,从而导致基体弧区与对称槽区材料流动方向不一致。

尖楔嵌入侵彻体侵彻阻力变化规律是由Cherepanov[25-26]在高强度侵彻体准静态嵌入岩石材料实验中发现的。在高强度侵彻体准静态嵌入岩石过程中,侵彻初期侵彻体阻力急速增加而侵彻深度较小,且在该阶段侵彻体尖端靶体产生裂纹和不可逆体积应变;侵彻进入一定阶段后,侵彻体尖端开始产生平面裂纹侵彻阻力增长变缓并在产生平面裂纹后阻力开始降低;侵彻终了阶段,侵彻体进入稳定劈裂侵彻阶段,侵彻体易于沿平面裂纹前沿侵彻,侵彻阻力较低且恒定。该实验现象说明,尖楔嵌入侵彻体侵彻达到一定阻力时会产生平面裂纹,该裂纹的形成能够有效降低侵彻阻力。

结合尖楔嵌入侵彻模型思想,将头部对称刻槽弹体的侵彻过程分为两个阶段:空腔膨胀区、劈裂侵彻区。图10给出了具有n个槽的头部对称刻槽弹体的2π/n区间弹靶接触区域。根据图10所示对称槽区域靶体裂纹示意图,分析头部对称刻槽弹体侵彻过程中靶体空腔膨胀隧道区及劈裂侵彻隧道区。

空腔膨胀隧道区:该阶段基体弧区与对称槽区连接处的靶体响应力方向存在一定的夹角,基体弧区的靶体响应力推动材料以O点为圆心径向向外膨胀,对称槽区的靶体响应力推动材料以HG弧为边界向其圆心膨胀。靶体响应力的方向不同导致侵彻过程中产生剪切应力,从而在基体弧区和对称槽区连接处的侵彻平面上产生劈裂裂纹。同时,在该阶段的侵彻过程中,弹体尖端产生前沿裂纹。由尖楔嵌入侵彻模型可知,在劈裂裂纹萌生阶段,裂纹对靶体响应力影响较小,弹体的基体弧区及对称槽区参与空腔膨胀过程。

劈裂侵彻隧道区:当弹体头部受力区域完全侵入靶体时,弹体进入劈裂侵彻区。裂纹在空腔膨胀隧道区产生并生长,同时由于前沿裂纹的作用,当弹体进入劈裂侵彻隧道区,裂纹生成时即达到劈裂裂纹生长完成,不再向靶体边缘劈裂延伸。在该侵彻阶段的任意瞬时,弹体头部U形槽位置的侵彻平面上劈裂裂纹长度均为最大值。假设头部对称刻槽弹体具有n个槽,则如图10的2π/n区间弹体截面区域中,在基体弧区与对称槽区边界位置产生劈裂裂纹,劈裂裂纹沿着GM和HM方向生成,使得HMG部分材料与靶体脱离。随着侵彻进行,HMG部分靶体材料沿靶体径向及侵彻反向运动。因而在对称槽区域任意微元上,侵彻过程靶体响应力不再符合空腔膨胀模型计算结果。根据尖楔嵌入侵彻模型可知,侵彻阻力与劈裂裂纹长度相关,任意侧截面位置处的靶体劈裂裂纹长度仅与γ值大小有关。

基于尖楔嵌入侵彻体的侵彻阻力变化规律研究[25-26],在自由劈裂面不存在靶体材料表面应力作用,即HM和GM长度方向产生的劈裂裂纹处靶体不存在应力压缩或剪切作用,相应的在HG弧上点H和点G位置处靶体响应力为0。由此,在对称槽区,靶体响应力不再为常数而是随θ的变化而变化。基于以上假设条件及侵彻阶段分析,靶体响应力在HG弧上任意点相对圆心角坐标β的关系可表示为二次曲线函数:

(10)

式中:对称槽区域的靶体响应力的计算参考空腔膨胀模型靶体响应力式(5),材料特性相关参数a0和a2由式(6a)和式(6b)计算确定。

3.3 理论与实验结果对比

图11给出实验侵彻深度与上文理论预测结果的对比。由图11(a)中的卵形弹体侵彻深度对比结果可以看出,基于局部相互作用模型的侵彻深度计算模型结果与实验结果基本一致。图11(b)中分别给出了采用传统空腔膨胀模型确定靶体响应力和修正的采用尖楔嵌入模型确定靶体响应力的侵彻深度计算结果与实验值的对比。采用传统空腔膨胀模型计算侵彻深度,即为仅考虑弹体头部刻槽后弹体头部结构截面比动能增加后的计算结果,该计算结果明显低于侵彻实验值。而将尖楔嵌入侵彻模型确定的靶体响应力代入局部相互作用模型,计算得到的头部对称刻槽弹体侵彻半无限厚铝靶的侵彻深度结果与实验结果吻合较好。计算理论与实验结果误差较小,最大相对误差不超过7%。考虑尖楔嵌入侵彻模型的局部相互作用模型可用于预测头部对称刻槽弹体的侵彻深度。

由此说明,头部对称刻槽弹体的侵彻深度提高得益于弹体头部结构截面比动能增加及靶体弱化效应。根据理论计算结果与实验偏差的比例可以看出,头部对称刻槽弹体侵彻深度提高主控因素为靶体弱化效应。当理论计算侵彻深度模型考虑侵彻过程中靶体受头部对称刻槽弹体作用,引起其靶体失效破坏模式时(即靶体尖楔劈裂破坏),在对称槽区域靶体反作用于弹体表面的响应力改变,有效降低非圆截面U形槽头部弹体的侵彻过程阻力,影响其最后的侵彻深度。

4 结 论

参考前人研究成果,提出一种头部对称刻槽弹体。通过尖卵形弹体与头部对称刻槽弹体对比侵彻实验,得到头部对称刻槽弹体侵彻过程中改变靶体的破坏形式,同时有效提高侵彻深度。在实验研究基础上,结合头部对称刻槽弹体几何结构特征,推导得到头部对称刻槽弹体侵彻半无限金属靶的侵彻深度计算模型。同时根据头部对称刻槽弹体侵彻后靶体破坏现象,提出适用于头部对称刻槽弹体的靶体响应力,头部对称刻槽弹体侵彻半无限厚铝靶理论模型具有较好的预测性及通用性。增强头部对称刻槽弹体侵彻深度得益于其头部结构截面比动能增加及其侵彻过程中靶体弱化效应两个方面,弱化效应为侵彻深度提高的主控因素。