激光打孔孔壁重铸层的电解去除工艺研究

2018-10-15刘雪松段文强王恪典董霞梅雪松

刘雪松,段文强,王恪典,董霞,梅雪松

(1.西安交通大学陕西省智能机器人重点实验室,710049,西安;2.西安交通大学机械制造与系统工程国家重点实验室,710049,西安;3.西安交通大学机械工程学院,710049,西安)

航空技术以航空发动机为重要的一环,是一个国家科学技术水平的重要标志。为满足先进发动机高推重比、高燃烧效率等性能要求,发动机的热端部件(如燃烧室、涡轮叶片等)都在极高的温度下工作。目前,先进的发动机的进口温度已经达到了1 650 ℃以上[1],远高于最先进的第五代单晶镍基高温合金的最高承受温度1 300 ℃[2],故发动机的热端部件上都广泛采用气膜冷却技术[3]。气膜冷却孔的孔径一般在0.20~1.25 mm之间,且深径比大,单个叶片上就分布上百的气膜孔,燃烧室甚至有高达数万的气膜孔[4]。激光打孔技术具有加工材料不受限制、可加工大深径比斜孔、效率高和无工具损耗等优点,故广泛用于加工发动机气膜冷却孔[4-5]。

激光打孔是利用热作用去除材料而形成孔型,加工完成的孔壁、孔口有残留熔融物形成的重铸层和毛刺。重铸层中含有残余应力导致的微裂纹,特别是径向的微裂纹在外加交变载荷作用下极易向基材扩展,引发零件断裂失效[6-9]。所以,象航空涡轮叶片等工作环境恶劣且可靠性要求较高的零部件,不允许存在重铸层。

目前,激光打孔重铸层的去除主要有磨粒流研磨、化学腐蚀、优化激光工艺参数和电解加工[10]。磨粒流研磨加工是基于阻力最小原理进行的,对大孔的材料去除多,对小孔的材料去除少甚至不去除,但扩孔不均匀且存在无法去除加工“死角”区域的重铸层,尤其是在孔的中部位置[9,11]。整体化学腐蚀法对工件基体也存在腐蚀作用[12],而定向化学腐蚀法通用性差,不同的金属材料或组织结构均需要不同的定向腐蚀液[11]。毫秒激光打孔参数优化后可明显降低重铸层厚度,但仍存在较薄的重铸层[13];飞秒二次加工可以完全去除重铸层,但飞秒激光器费用昂贵、加工条件要求高、效率低[14]。电解加工可去除激光制孔孔壁重铸层[7,15],目前使用高频脉冲电源提高了电解加工的表面质量和精度。

电解加工是利用金属材料的电化学阳极溶解原理实现零件成型的加工方法,具有加工表面质量高、无残余应力、不受金属材料力学性能限制和工具电极无损耗等优点[16-18]。本文针对镍基高温合金GH4169激光打孔形成的重铸层进行电解后处理,整合了激光加工高效率和电解加工高质量的优点。先采用毫秒激光快速加工出预制孔,然后将电极丝对中插入孔中,利用电解加工去除孔壁的重铸层。但电解加工的效率一般较低,对于发动机热端部件数量庞大的气膜孔,提高电解加工的效率尤为重要。

本文搭建了激光-电解组合加工实验装置,并在实验装置上对激光加工的预制孔进行电解去除重铸层工艺研究,探究电解速率的影响因素,并确定合适的电解加工工艺参数。

1 电解去除重铸层原理

电解去除重铸层是利用电能、化学能进行阳极溶解去除重铸层的方法,工件与电源正极相连,构成阳极,电极丝与电源负极相连,构成阴极。两极间保持一定的间隙,其间充满流动的电解液,接通电源后,开始进行电解反应。工件阳极表面发生氧化反应,电极丝阴极表面发生还原反应。

工件阳极的基本电化学反应过程为

(1)

工具阴极的基本电化学反应过程为

(2)

2 实验方法与实验装置

2.1 实验方法

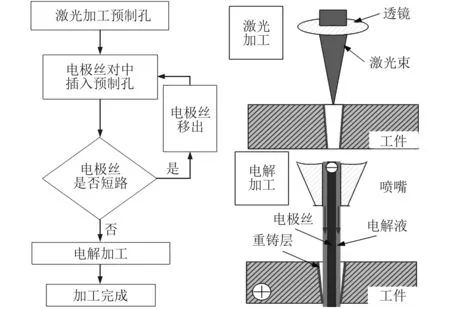

实验的基本思路是,先用激光在2 mm厚的GH4169镍基高温合金上加工出预制孔,保证同一工位,通过切换加工头,将电解电极伸入预制孔内,电解加工去除孔壁的重铸层,具体的加工过程如图1所示。激光参数为优化后的参数[12]:脉宽为0.2 ms,峰值功率为16 kW,重复频率为70 Hz,打孔过程中沿激光头喷出0.6 MPa的氮气以加速熔融物的排除,减少毛刺和残留在孔壁的重铸层。电解加工时,先将激光加工头移出加工区,并将电解加工头移至加工区,将电极丝对中插入到预制孔至伸出约2 mm,检测是否短路并设定脉冲电源参数。先打开电解液泵,待电解液均匀地从孔内流过,并在出口处看见一条清晰稳定的液束,打开脉冲电源开始电解,观察实验现象和电源参数变化情况,根据设定的电解时间将电源关闭。电解液是一定浓度的硝酸钠溶液,管压为0.4 MPa[7]。实验中,考虑到实验误差,每个参数下加工3个孔,加工完成后将样件进行清洗、抛光和金相腐蚀,用扫描电子显微镜观察微孔形貌,用光学显微镜观察并测量孔径,最终取相同参数下3个孔径的平均值。

(a)流程(b)装置 图1 电解加工过程流程图

2.2 实验装置

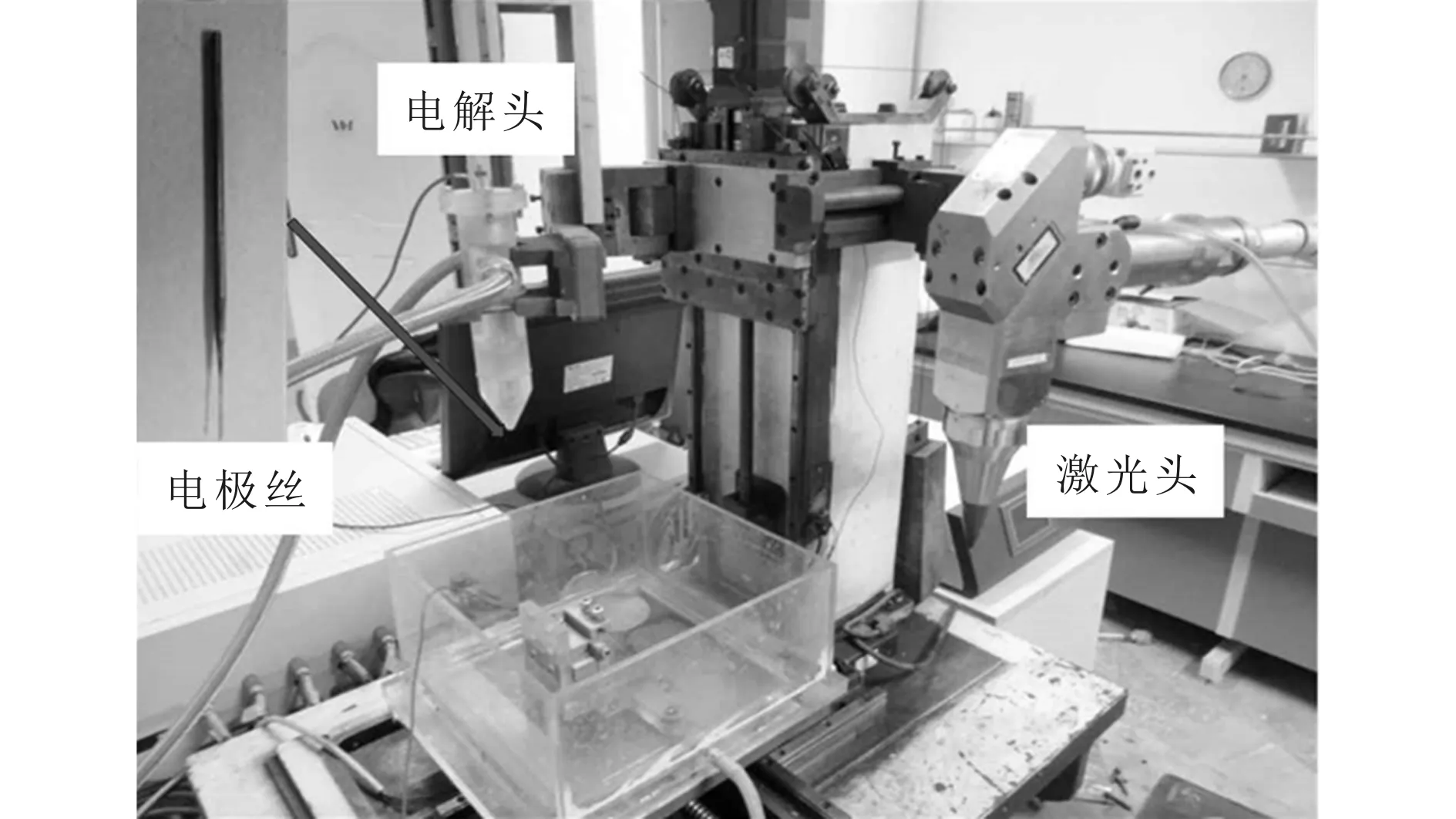

实验采用的激光-电解组合加工装置如图2所示,装置有激光加工模块、电解加工模块和机床本体,机床有X、Y、Z三轴,可实现三轴联动。Z轴上装有激光头和电解头,二者通过各自的连接臂安装到机床上并可绕销轴转动到加工区域。XY运动平台上装有工作箱,激光加工和电解加工均在工作箱中进行。工作箱由有机玻璃和树脂材料拼装而成,既实现了和机床的电气绝缘,同时也便于观察实验过程。

图2 激光-电解组合加工装置

2.2.1 激光加工系统 激光由JK300D Nd:YAG毫秒脉冲激光器产生,通过光纤导引进入激光器发射头,并由一个光电式快门控制其通断。激光器的参数调整、模式设定、状态检测都由计算机控制,激光器具有LED红光以完成对刀、调焦、准直等工作。

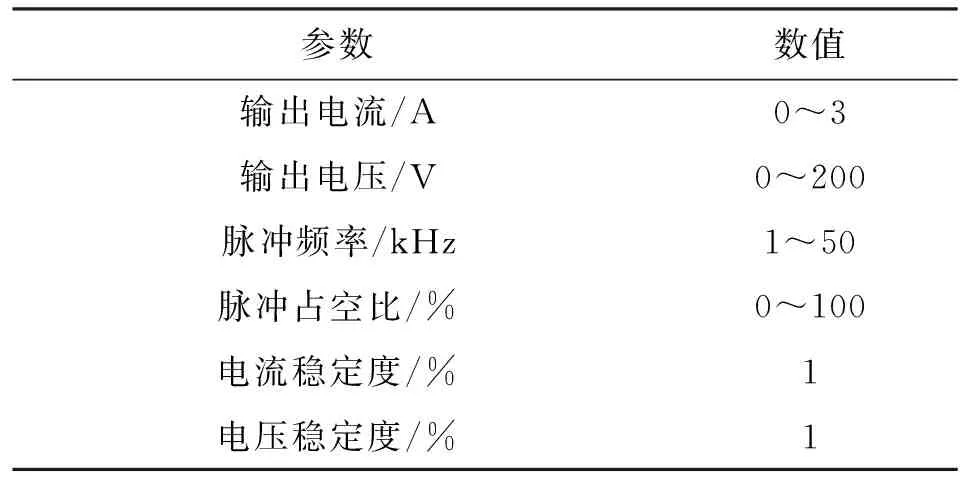

2.2.2 电解加工系统 电解加工系统如图3所示,系统有供液泵、过滤器、压力表、储液槽以及管路等。电解液经过一个粗过滤器由离心泵从储液槽中抽出进入管路,经过滤器进行二次过滤,溢流阀1、2和压力表可对管路液压进行调节与显示。工件安装在工作箱中,高压电解液从电解头喷出并作用在工件上,工作箱上有排液口,加工后的电解液由排液口流出,经回收过滤器去除电解产物后流回储液槽。如图2所示,电极丝尾部逐渐变粗便于夹持,其材料为金属钨,具有导电性能优良、刚度高、耐腐蚀等优点,钨钢电极丝对采用环电极外冲液的方法产生的扰动小,对于微小孔内电解加工具有明显优势。电源是一个脉冲直流电源,其电流、电压稳定性良好,频率和脉冲宽度均可调节,频率范围广,且电源具有短路检测功能,非常适合电解方面的科研应用,其具体的参数如表1所示。

图3 电解加工系统示意图

参数数值输出电流/A0~3输出电压/V0~200脉冲频率/kHz1~50脉冲占空比/%0~100电流稳定度/%1电压稳定度/%1

3 电解去除微孔重铸层实验

3.1 电解去除重铸层速率的理论基础

电流密度J是电解加工的关键参数,直接影响加工效率、电解速率和加工表面质量等。工件加工表面法线方向上的电解速率Vn与电流密度J的关系式为

Vn=ηωJ

(3)

式中:η为电流效率;ω为体积电化当量。

电解加工中,电流效率η、体积电化当量ω都与实际工艺条件密切相关,通常把ηω的乘积作为一个工艺数据来考虑,称为实际体积电化当量。

电解去除激光预制孔孔壁重铸层是电解扩孔的过程,先将电极丝沿孔轴心伸入预制孔中保持不动,随着电解时间的延长,孔径逐渐增大,电解时间为t时的电流密度Jt的计算公式为

Jt=It/2πrth

(4)

式中:It为电解t时的电流;h为孔的深度;rt为电解t时孔的半径。

由式(3)、式(4)得t时的电解速率为

Vnt=ηωIt/2πrth

(5)

由式(5)易知,电解速率Vnt与ηω、电流It呈正相关。实际体积电化当量ηω与实际电解工艺有关,南京航空航天大学葛媛媛等[19]对GH4169电解加工的研究表明,在10%的NaNO3电解液中加工GH4169,其ηω与J曲线在ηω<13.8 A/cm2时上翘,即ηω更大,且不存在截断电流密度的现象;但当J>13.8 A/cm2时,ηω大致保持在1.48 mm2/(A·min)不变。

在电解过程中,一般保持电解电流或电解电压恒定,随着孔径的增大,电解质电阻逐渐增大。当电压恒定时,电流随电解质阻值的增大而减小,电流密度随着电流的减小和加工表面积的增大迅速减小;当电流恒定时,电压随电解质阻值的增大而增大,电流密度随着加工表面积的增大而减小。综上可以发现,电流恒定时,电流密度的减小趋势小于电压恒定情况,有利于维持电解速率,故本文采用电流恒定进行电解加工。

3.2 电解电流对电解速率的影响

采用恒流电解方式时,应选择合适的电流。理论上,电解电流增大时,电流密度增加,电解速率增大。加工间隙内的电解产物和热量也增多,使间隙内流阻增加,导致电解液流量下降,使排除电解产物和热量的能力减小。当二者严重失衡时,加工间隙将会出现蒸发、沸腾、空穴等异常现象,导致短路、结疤等严重故障,致使加工中断。此外,随着电流密度的增加,电极丝周围电场强度增大,孔口周围杂散腐蚀增强,电解后孔口不圆整。故电流以增大应不破坏上述平衡为前题,对于给定的电解加工条件,需要选择一个合适的电流值。取电解时间为20 s,电解液为30 g/L的NaNO3溶液,由于脉冲电源最大输出电流为3 A,所以分别用0.5~3 A(间隔0.5 A)的电流进行电解实验。

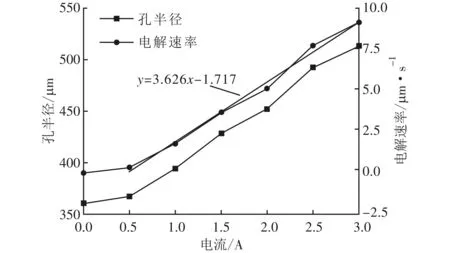

实验完成后,对实验结果进行处理:取电解单边扩孔量与电解时间的比值为平均电解速率;不同电流电解时,孔径的扩大量不同,取电解过程中孔径中值(以0.5 A电流电解孔中值)为基准,求各电流电解孔中值与其比值,将平均电解速率乘以对应的比值得到电解速率。最后得到不同电流下孔半径、电解速率与电流的关系如图4所示。

图4 不同电流下孔半径及电解速率

从图4可以看出,电解相同时间后,随着电解电流的增大,孔半径和电解速率均增大。当电流大于等于1 A时,计算得最小电流密度为20.19 A/cm2,大于13.8 A/cm2,即实际体积电化当量ηω大致保持在1.48 mm2/(A·min)不变。图4所示电解速率与电流近似成正比例关系,拟合得到的一次曲线符合式(5)。

电解加工GH4169时,材料的体积电化当量ω为定值,材料中Ni、Fe、Cr、Mo、Al、Co等元素发生氧化反应,其中Ni、Fe、Cr会根据电流密度的大小发生多价位的氧化反应,当电流密度大于13.8 A/cm2时,这3种元素均氧化为最高价位的阳离子,即电流效率η恒定。当电解电流为0.5 A时,延长拟合的一次曲线可以发现,此时的电解速率较大。这是因为电流密度小于13.8 A/cm2时,Ni、Fe、Cr元素均部分氧化为低价位的阳离子,此时的电流效率η较大,而且这3种元素发生高价位氧化的比例随着电流密度的增大而增大,即电流效率随电流密度的增大而减小。

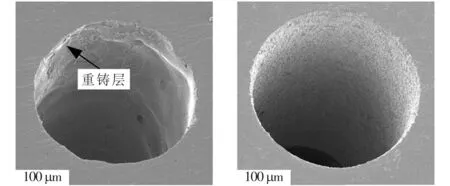

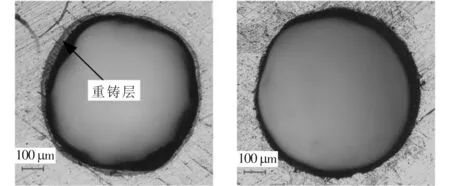

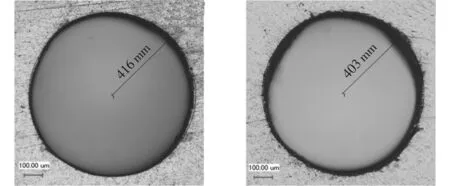

图5为对照孔和1 A电流电解孔的SEM图和金相图,从图中可以看出,1 A电流电解后孔口圆整,重铸层完全去除且孔壁光滑。恒流电解加工时,电流越大,电流密度越大,电解速率也越大。实际电解加工中,一般根据电流密度大于13.8 A/cm2和电解加工面积来确定电流,在保证加工表面质量的条件下,为了取得较高的电解速率可增大电解电流,同时增加电解液流量以满足电解加工产物和热量的排除。

(a)对照孔SEM图 (b)电解孔SEM图

(c)对照孔入口金相图 (d)电解孔入口金相图

(e)对照孔侧剖金相图 (f)电解孔侧剖金相图图5 对照孔与电解孔的孔形貌和金相图

3.3 电解液浓度对电解速率的影响

采用恒流电解方式时,电源会根据电解液电阻来自动调节电压,但过高的电压会出现电解质击穿、电蚀等异常情况,不仅影响了电解效果,而且烧蚀电极,会使加工中断,故电压一般以小于60 V为宜。为了取得较高的电解速率,需要取较大的电流,根据电压的上限,可得到电解液电导率的下限,可以确定NaNO3溶液的浓度,为此需要探究NaNO3溶液的浓度对电解速率的影响。

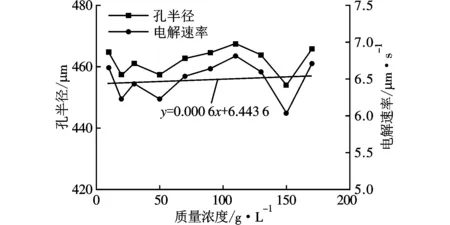

配置温度为25 ℃、浓度为10~170 g/L变化(间隔10 g/L)的NaNO3溶液,采用DDS-11A型数显实验室电导率仪,测量各浓度溶液的电导率,得到25 ℃下NaNO3溶液的电导率与浓度的关系曲线如图6所示。NaNO3是强电解质,在水溶液中完全溶解,而溶液的电导率一般与溶液中某一电性的电荷浓度成正比。图6所示的NaNO3溶液电导率与浓度近似成正比例关系,符合硝酸钠溶液的电导特性。用上述NaNO3溶液进行电解实验,取电解电流为1 A,电解时间为20 s。实验完成后,对实验结果进行处理,根据电解速率的计算方法求解各浓度的电解速率,最后得到孔半径和电解速率与NaNO3溶液浓度的关系曲线如图7所示。

图6 25 ℃下不同浓度NaNO3溶液的电导率

图7 NaNO3溶液不同浓度下孔半径和电解速率

从图7可以看出,在电解电流相同时,用不同浓度的NaNO3溶液电解相同时间后,孔半径和电解速率均变化较小,孔半径约为460 μm,电解速率约为6.5 μm/s。对电解速率进行线性拟合发现,NaNO3溶液浓度对电解速率的影响系数为0.000 6,可以忽略不计,故认为浓度对电解速率无影响,即对电流效率无影响。电解加工GH4169时,材料中Ni、Fe、Cr会根据电流密度的大小发生多价位的氧化反应。当电流密度确定时,这3种元素生成不同阳离子的比例不变,即ηω保持不变,相同的电流保证了确定的电流密度。故采用NaNO3溶液进行电解加工时,可根据电流和电压确定电解液电导率,配置相应浓度的NaNO3溶液,一般可取较大的NaNO3溶液浓度,考虑到NaNO3溶液的腐蚀性,浓度一般不宜太大。

3.4 脉冲电解对电解速率的影响

传统的直流电解加工散蚀能力较强,集中蚀除能力较弱,影响了电解加工的精度,一般三维表面成型精度为0.2~0.5 mm,孔加工成形精度为0.025~0.05 mm[20]。高频、窄脉冲电解加工可实现高精度(尺寸精度小于5 μm,表面粗糙度小于0.03 mm)、小间隙(10~50 μm)加工[21],加工质量大幅度提高。电解加工时,在工件和溶液界面处施加的电极电位不同,工件加工表面所处的状态也不同,NaNO3溶液是钝性电解液,工件阳极的极化曲线如图8所示[22-24],Ea、ia分别为电极电位、电流。钝化区的金属表面形成吸附氧层或氧化物层,即钝化膜;而析氧区的工件和溶液界面处的OH-离子易被氧化、析氧,析出的O2易氧化金属表面,使工件加工表面处的钝化膜变厚。钝化膜的导电性较差,进而减小加工电流密度,降低了金属的溶解速率。脉冲电解加工原理是以周期性的间歇供电代替连续直流供电,阳极在电解液中发生周期性的断续溶解。它利用脉冲间隙的断电间歇去极化,使工件散热,加工间隙的电化学特性、流场、电场恢复到起始状态。脉冲电流电解时,间隙内产生与脉冲电流同步的氢气压力波,频率和强度随着脉冲频率的提高而增强,从而加强了对电解液的搅拌作用,使得间隙内的流场分布趋于均匀,并改善间隙内散热条件,从而使最小稳定加工间隙大为减少[23]。故本文采用脉冲电流电解加工方式,在保证了加工质量的前提下,可尽量增大电流和电解液浓度,以得到更高的电解速率。

图8 钝性电解液中阳极极化曲线

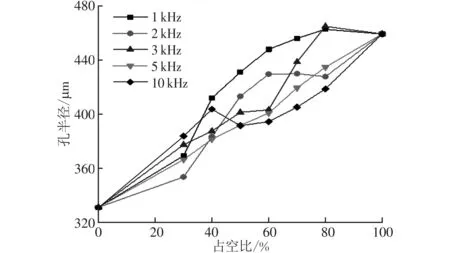

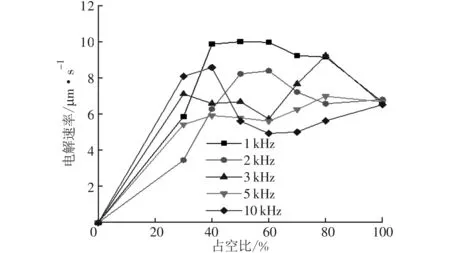

频率和脉宽是影响脉冲电解加工的重要参数,一般进行参数设置时,通过控制占空比来调节脉宽,故取频率和占空比为研究参数。本文采取单因素实验方法,分别探究脉冲电流的频率和占空比对脉冲电解的影响规律。电解加工的其他参数有:电解液为30 g/L的NaNO3溶液,电解电流为1 A,电解时间为20 s。实验完成后,对实验结果进行处理,根据电解速率的计算方法,求解各脉冲频率的电解速率,最后得到脉冲电解加工的孔径、电解速率与脉冲电流的关系曲线如图9~图11所示。

图9 孔半径与脉冲电流的关系

图10 电解速率与脉冲电流的关系

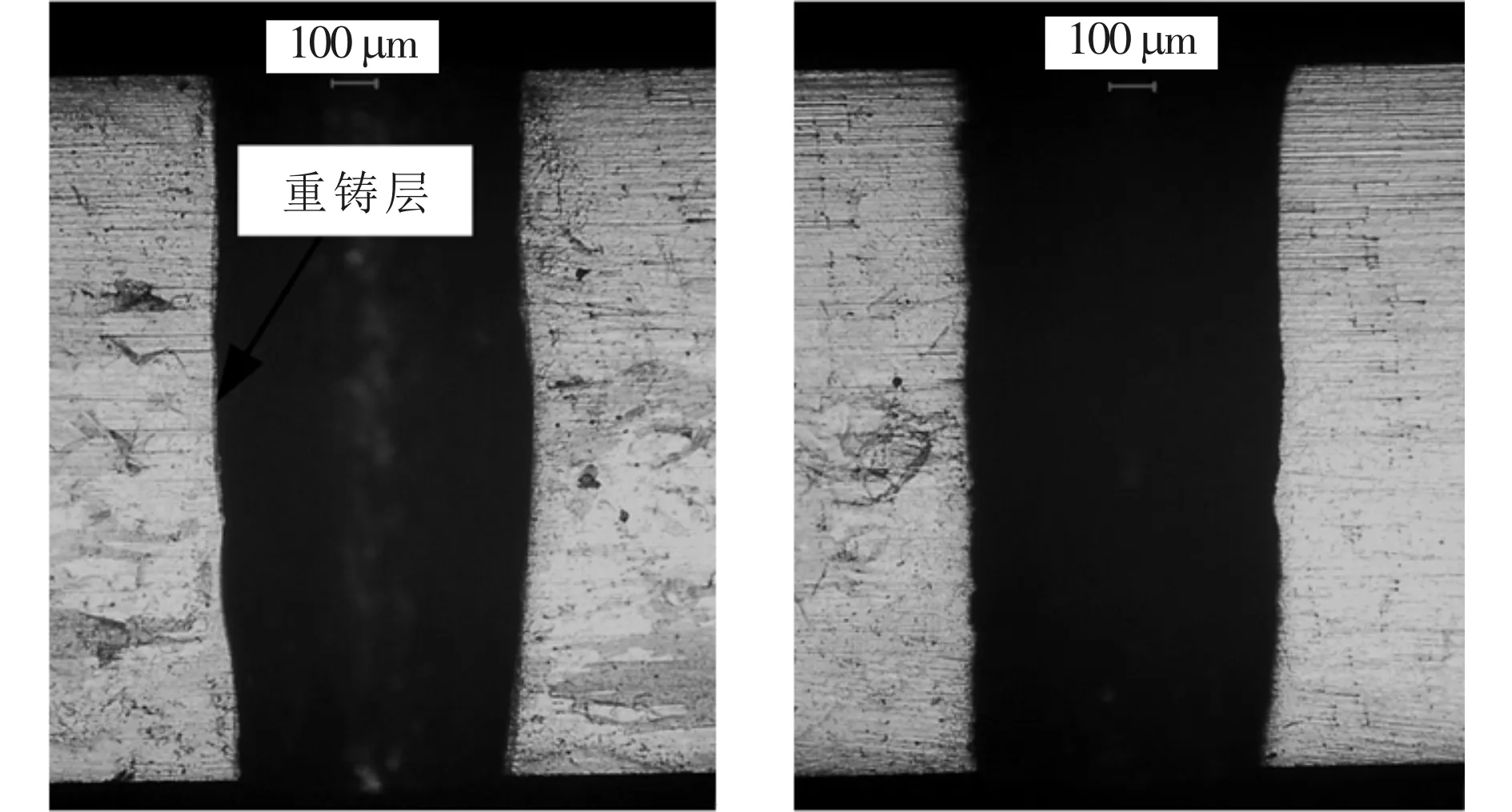

(a)激光预制孔(b)1 kHz,40%

(c)2 kHz,50%(d)3 kHz,50%

(e)5 kHz,70%(f)10 kHz,70%图11 不同脉冲频率和不同占空比下的电解金相图

从图9可以看出,各脉冲频率下,随着脉冲占空比的增加,即电解实际作用时间的增加,孔径也增大。从图10可以看出,各频率下的实际电解速率呈现差异,总体呈现低频宽脉冲,高频窄脉冲时电解速率的较高。频率为1 kHz、占空比为40%~60%的电解速率最大;频率在1~3 kHz范围内,随着频率的增加,更大的占空比有利于电解速率的增加;频率为5 kHz时,电解速率几乎不随占空比变化,且整体数值最小;频率为10 kHz时,占空比为30%~40%的电解速率最大。

脉冲电流电解加工时,金属加工表面重复经历钝化区、析氧区,这减缓了工件阳极的溶解速率。脉冲电解产生的氢气压力波对电解液起到了搅拌作用,另外断电间隙时电解产物和热量得到了排除,使加工间隙内流场、电场分布趋于均匀,多种因素综合影响脉冲电流电解速率。当脉冲频率为1 kHz、占空比为40%~60%时,氢气压力波和断电间隙时电解液的均衡作用与金属加工表面的钝化作用达到了平衡,此时的电流效率最大;当占空比继续增大时,断电间隙缩短,电解液中的产物和热量不能及时排除,引起电流效率的下降。脉冲频率在1~3 kHz范围内增大时,氢气压力波频率和强度均增加,对间隙内电解液的搅拌作用增大,可以满足更大占空比脉冲电解加工产物和热量的排除,但金属加工表面的钝化作用也增大,降低了电流效率。当频率为5 kHz时,脉冲电解加工的综合作用对电流效率无明显的增强作用。当脉冲频率增大至10 kHz时,断电间隙时流场、电场需要较长时间恢复到稳定,较小的占空比有利于电流效率的提高,此时30%~40%占空比的脉冲电流最佳。

从图9a~9f可以看出,脉冲频率在1~3 kHz范围时,40%~50%占空比的脉冲电解孔的重铸层已完全去除;当脉冲频率增大至5 kHz或10 kHz时,高占空比脉冲电解的电解速率无明显增大,需要更长的电解时间才能完全去除重铸层,两种频率下70%占空比脉冲电解孔的重铸层才完全去除。

4 结 论

本文采用电解后处理的方法去除激光加工残留在孔壁上的重铸层。对电解速率进行了理论分析并开展实验,在2 mm的GH4169镍基高温合金上加工出了孔形圆整且重铸层被完全去除的小孔。通过对电解加工工艺参数的研究得到了以下结论。

(1)电流密度是影响电解速率的重要参数。采用NaNO3溶液电解加工GH4169,电流密度大于13.8 A/cm2时,电流效率保持不变,电解速率与电解电流呈正比例关系。考虑到实际加工时,电流密度过大容易导致加工区出现结疤、短路等严重故障。故根据电流密度大于13.8 A/cm2和电解加工面积来确定电流,根据电解液流量适当增大电流取得较高的电解速率。

(2)恒流电解下采用NaNO3电解液时,浓度对电流效率无影响,即对电解速率无影响。为了避免电压过高引起的电解质击穿、电蚀等异常情况,可根据电流和电压确定电解液电导率,配置相应浓度的NaNO3溶液,一般可取较大的NaNO3溶液浓度,但考虑到NaNO3溶液的腐蚀性,浓度也不宜太大。

(3)由于脉冲电解加工中的脉冲效应使得加工表面质量更高,为增大电流密度、提高电解速率提供了保证。脉冲电流电解加工时,工件阳极反复的钝化作用,氢气压力波的搅拌作用和断电间隙的流场、电场稳定作用综合影响电流效率,总体呈现低频宽脉冲、高频窄脉冲,有利于电流效率的提高,且脉冲频率为1 kHz、占脉冲空比为40%~60%的电流效率最大。