正交试验方法在继电器点焊参数优化中的应用

2018-10-15

(桂林航天电子有限公司,广西桂林,541002)

1 引言

正交试验设计是一种利用“正交表”科学地安排与分析多因素、多指标的实验方法。其主要优点是能在很多试验方案中挑选出代表性强的少数几个试验方案,并且通过这少数试验方案的试验结果的分析,推断出最优方案。它比传统的实验方法更科学,可以优选出较好的工艺条件, 节省总的试验时间, 找出主要因素的影响,在某些情况下还可减少试验次数, 在新产品点焊工艺参数的制定及老产品点焊工艺参数的优化过程中被广泛运用。

整件作为继电器的核心部件,它由电磁系统和触簧系统两部分通过电磁系统的侧板(支架)与触簧系统的底座组点焊连接而成。底座组的底板与引出杆采用玻璃烧结成型,在整件点焊过程中,在控制侧板(支架)与底座组的焊接质量的同时,还需严格控制焊接热量的输入,才能避免因焊接热对底座组玻璃绝缘子产生影响而导致继电器的密封性能下降。因此,为提高继电器整件的焊接质量及产品的密封性能,有必要对整件点焊工艺参数进行研究。

我厂6JR-3型继电器在装配过程中常出现因玻璃绝缘子漏气而导致的产品失效问题,分析原因主要与整件点焊过程有关。为解决该问题,本文在Minitab软件中运用了正交试验设计的极差分析和方差分析方法对整件点焊过程中所用的电极压力、焊接能量和焊接时间3个主要工艺参数进行研究,以期能得出适用于该型号整件点焊的最佳工艺参数。

2 工艺试验方法

2.1 试验材料

点焊工艺试验过程所用的材料主要包括两方面,即焊件材料和电极材料。

2.1.1 焊件材料

6JR-3型继电器的整件由触簧系统的底板与电磁系统的支架之间通过点焊连接,整件点焊实为底板与支架的点焊,其中底板材料为可伐合金(4J29),表面涂覆镍层;支架材料为锌白铜(BZn15-20),厚度0.6mm,表面镀银。其中可伐合金材料的电阻率为0.48μΩ·m,锌白铜材料的电阻率为0.28μΩ·m,两者电阻率差异较大,因此采用在底板点焊部位增加凸筋后形成凸焊结构以提高两者配对点焊的焊接性能。

2.1.2 电极材料

电极是焊接电路的重要组成部分,其主要作用一方面是在点焊过程中向焊件提供电流的同时压紧焊件,另一方面还可带走部分热量对焊件散热以保持加热过程中的热平衡。用于制作电极的材料首先应具有较高的导电及导热性。目前继电器的零组件点焊常用的电极材料有铬锆铜(CrZrCu)、钨铜合金(W80Cu)等,综合电极材料的性价比进行选择,文中选用铬锆铜作为整件点焊的电极材料,其上电极结构如图1所示,下电极采用平板结构。

图1 点焊上电极结构图

2.2 试验设备

电容储能放电点焊是将单相或多相整流器的交流电源转换成直流电源,并逐步对电容充电,点焊时焊接变压器在短期内释放能量的一种焊接方法,其焊接电流上升速度很快,峰值电流较大,形核时间短,基本不会造成焊接压痕,并且变形小。根据整件的结构特点及工厂的设备配置情况,本文选用875DPS电容储能焊机进行点焊,该设备的主要性能参数为:电极压力范围(40~400)N,具有长、中、短3种脉冲宽度可供选择,能量范围10Ws~875Ws(等同于J),调节精度1Ws;该设备配置的脚踩式电极头在点焊过程中对工件基本无冲击作用,焊接电源的放电时间短,对底座组的玻璃绝缘子密封性影响较小。

2.3 试验方法

为节约试验成本,文中直接取底座组与支架安装成图2所示的结构后进行点焊工艺试验,在支架与底座组的4处结合部位各焊接1个焊点。点焊时支架与上电极接触,底座组与下电极接触,点焊完同侧的2个焊点后,将工件翻转180°继续点焊另一侧的2个焊点。焊件点焊完成后,将其套入继电器外壳进行密封,并对产品进行密封性检测。

图2 整件点焊模型

2.4 焊件质量检测标准

由于该型号底座组的玻璃绝缘子离点焊处较近,点焊热量对玻璃绝缘子会存在一定冲击。因此,整件的点焊工艺参数大小除了影响接头自身的连接强度外,还影响继电器产品的密封性。整件的接头强度按工艺文件规定在测力机上测量其正拉力应≥100N,产品的密封性按技术条件要求用氦质谱检漏仪检测其泄漏率指标应≤1×10-8Pa·m3/s。

3 正交试验及结果分析

3.1 正交试验方案设计

针对整件点焊过程中的电极压力F、焊接时间T、焊接能量Q分别选取3个水平进行点焊工艺的正交试验,因此可选择3因素3水平的L9(33)正交表。根据理论分析及类似结构产品的整件采用的点焊工艺参数,选择的工艺参数因素水平如表1所示。

表1 工艺参数因素水平

3.2 正交试验结果及分析

运用Minitab统计软件中的田口设计(Taguchi design)模块进行正交试验设计,可直观、快速、准确地进行数据分析。根据表1的正交试验方案进行点焊工艺试验,然后以接头的抗拉强度和整件封壳后的继电器密封性作为评价指标,分别采用极差分析和方差分析方法对试验结果进行分析。

3.2.1 极差分析

极差分析法是通过计算正交表中各列的极差值R,以确定各因素的主次关系对指标的影响程度,从而得到最优水平组合。

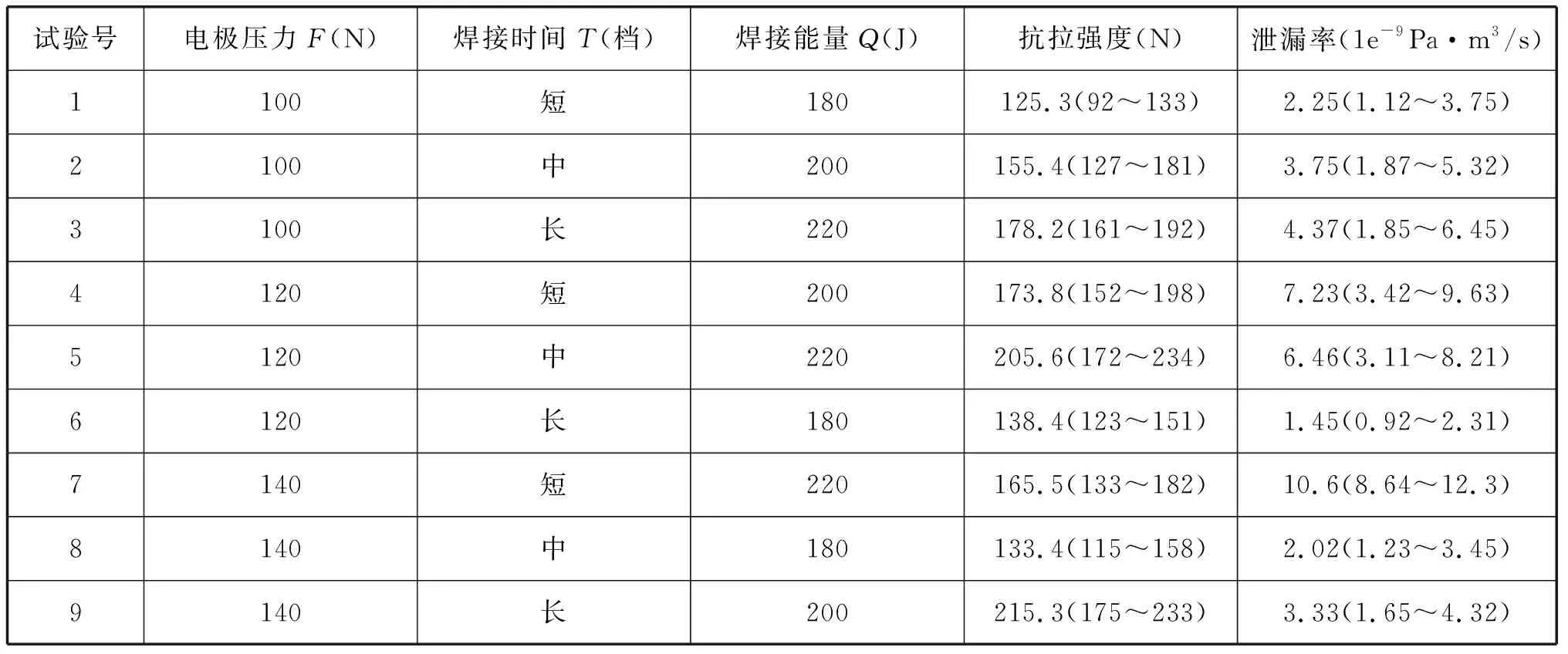

为了提高试验数据的准确性,减少测量误差的影响,对每一组水平进行10次重复试验(即每个试验号点焊10个样件),并以重复试验的平均值作为试验数据。在Minitab软件的“田口设计”菜单下选择“3”水平设计、“3”因子数,生成正交表后对各因子的水平值进行修改,并将每个试样号的10个样件的抗拉强度及泄漏率的平均值填入相应的表格,最终得出的数据如表2所示。

表2 工艺试验数据

注:括号内为范围值,括号前为均值。

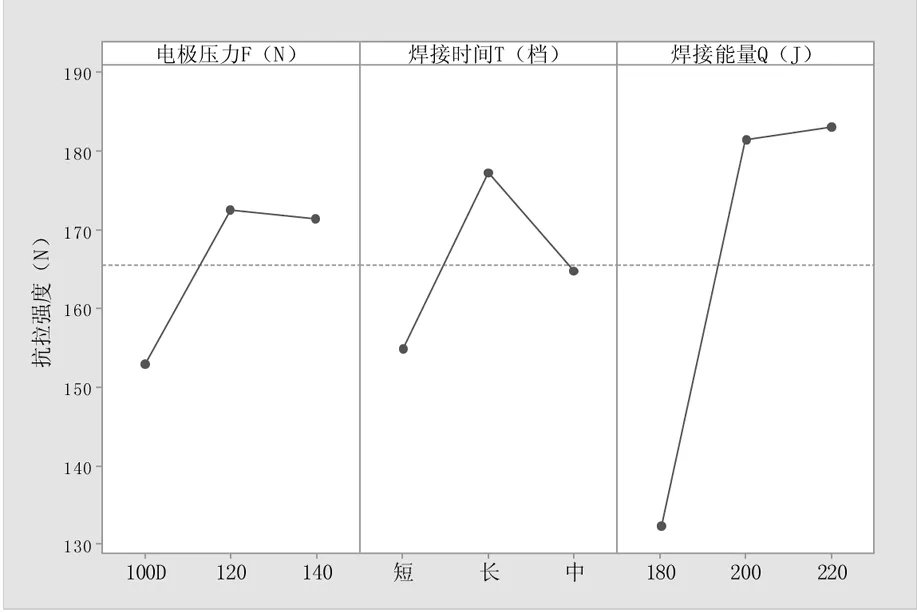

根据表2中的试验数据,进入Minitab中的【统计】菜单后,依次点击【DOE】、【田口】、【分析田口设计】,在弹出的窗口中分别选择“抗拉强度”和“泄漏率”所在的列作为响应数据进行正交试验的极差分析。最终得出的结果如表3、表4和图3、图4所示。

表3 抗拉强度的均值响应表

表4 泄漏率的均值响应表

从表3、表4中可以看出,影响抗拉强度和泄漏率指标的各因素的主次顺序都是:焊接能量Q>焊接时间T>电极压力F。对于抗拉强度考核指标而言,期望其越大越好;而对于泄漏率指标而言,期望其越小越好。从图3中可知,抗拉强度指标最优时对应的因素水平为F2T3Q3;而由图4中可知,泄漏率指标最优时对应的因素水平为F1T3Q1。由于两指标最优时对应的因素水平不完全一致,需要进行深入分析后确定。当电极压力取值为F1(100N时,从表2中的抗拉强度数据最小值为92N,不满足工艺规定的>100N(不合格),因此应取F2(120N)。当焊接能量值取Q1(180J)时,表2中的抗拉强度数据最小值为92N,不满足工艺规定的>100N(不合格);当焊接能量值取Q3(220J)时,表2中的泄漏率数据1.07×10-8Pa·m3/s不满足工艺规定≤1×10-8Pa·m3/s的要求,因此应取Q2(200J)。

图3 抗拉强度各因素的主效应图

图4 泄漏率各因素的主效应图

通过以上分析,得出的点焊工艺参数最优方案为F2T3Q2,即电极压力F=120N,焊接时间T=长档,焊接能量Q=200J。

3.2.2 方差分析

极差分析法计算量小,分析过程简单直观,但不区分试验条件波动引起的数据和试验误差的变化,无法精确估计各因素对指标的影响程度。而在方差分析中,可以通过F检验判定因素作用是否显著。由于本试验中有接头抗拉强度和产品泄漏率两项考核指标,因此需要对两项指标的结果进行分析。

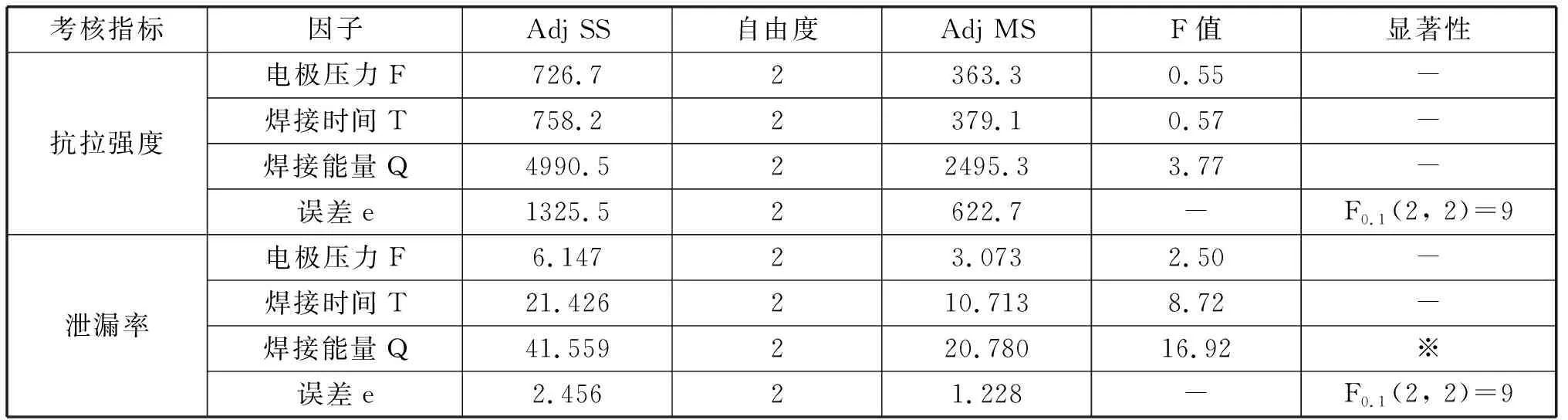

进入Minitab的【统计】菜单,依次点击【方差分析】、【一般线性模型】、【拟合一般线性模型】后,将“抗拉强度”添加到“响应”栏,“电极压力”、“焊接时间”、“焊接能量”添加到“因子”栏,点击“确定”进行分析,用同样的操作方法进行泄漏率指标的分析,相关分析数据见表5。

表5 方差分析数据

由表5可知,从泄漏指标来看,焊接能量的F值为16.92,与显著性指标α取0.1时的F值进行比较,F>F0.1(2,2)=9,因此,焊接能量对泄漏率的影响显著,电极压力和焊接时间的影响不显著,主次顺序为焊接能量Q>焊接时间T>电极压力F;从抗拉强度这个考核指标来看,电极压力、焊接时间和焊接能量三个因素对指标的影响都不显著,主次顺序为焊接能量Q>焊接时间T>电极压力F。分析结论与极差分析的相同。

3.2.3 验证试验

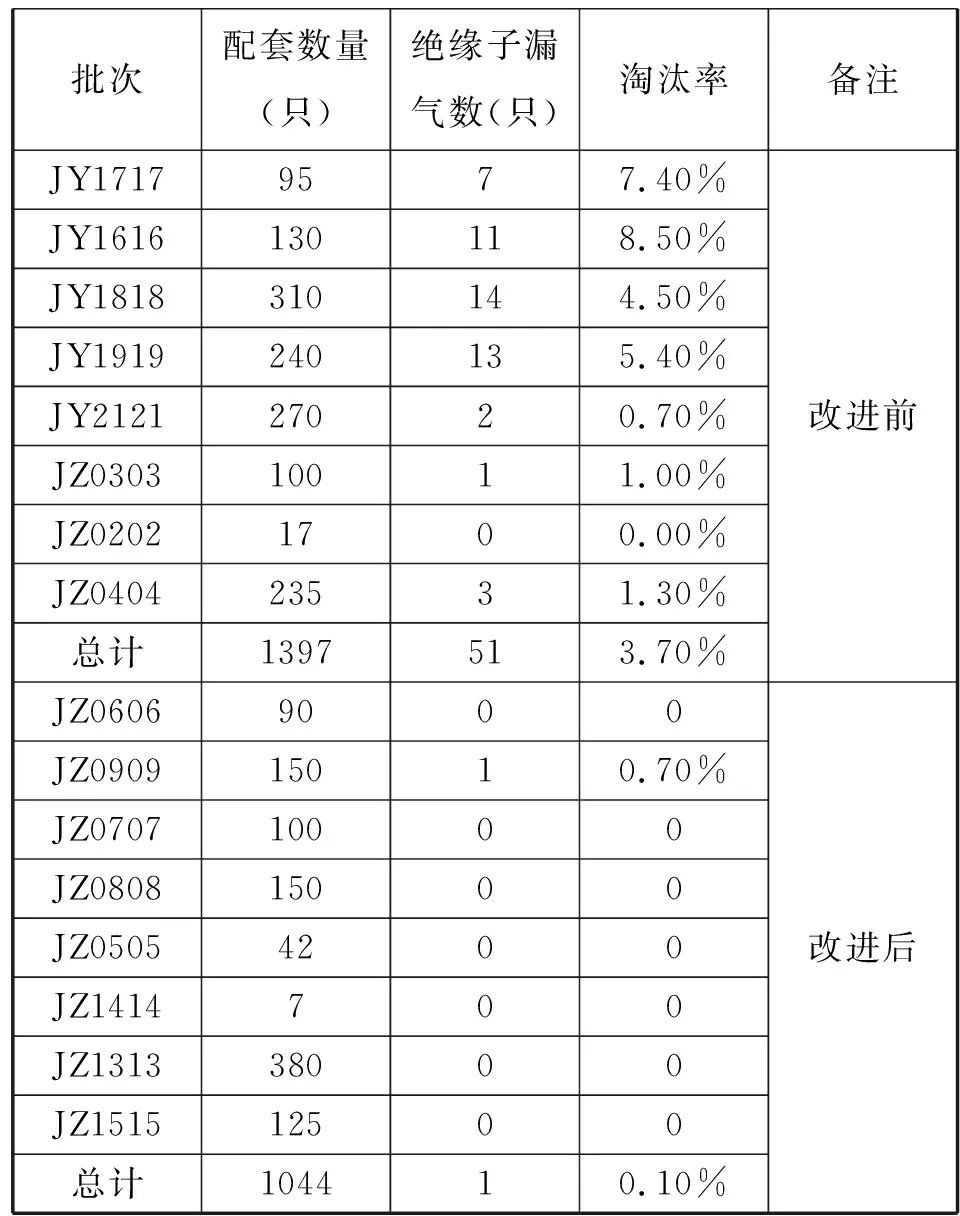

经统计,整件点焊工艺参数优化后,所装配的产品因玻璃绝缘子漏气问题导致的淘汰数量大幅下降,从原来的3.7%下降至0.1%,具体数据详见表6。

表6 批产验证数据

4 结论

(1)运用正交试验设计方法对电磁继电器的整件点焊工艺参数进行了优化,确定了点焊工艺参数中各影响因素的主次顺序为焊接能量Q>焊接时间T>电极压力F,得出的最优参数组合为:电极压力F=120N,焊接时间T=长档,焊接能量Q=200J。

(2)经过批产验证,使用优化后的点焊工艺参数点焊的继电器因绝缘子漏气淘汰比例从原来的3.7%下降至0.1%。