焦炭管家系统在7.63米焦炉中的应用

2018-10-15王志伟王秀娟

王志伟 王秀娟

焦炭管家系统作为从德国UHDE公司整套引进的二级智能控制系统,是首钢京唐钢铁联合有限责任公司(简称首钢京唐公司)7.63米大型焦炉自动化优化控制系统的重要组成部分,其主要作用是优化焦炉的工艺参数及生产操作。自2008年应用到4座焦炉的生产以来,得到了很好的效果,对环境的污染大幅减少,燃料费也有降低。

1.系统组成

焦炭管家系统是7.63米大型焦炉自动化系统中配备的二级控制系统,与其下属的一级控制系统连接在同一工业以太网上,以实现信息的交互和数据的管理。

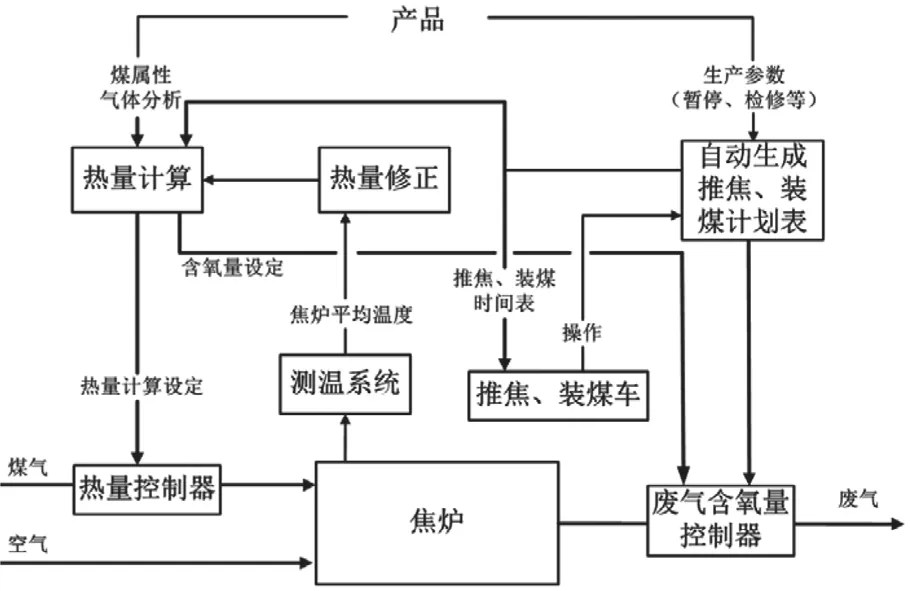

焦炭管家系统具有强大的数据计算能力,其系统在从一级DCS(集散控制系统)或 PLC(可编程序控制器)系统接收数据计算后,把计算出的焦炉控制结果传递到相应的一级系统之中,用于焦炉炉温的控制及自动生成推焦和装煤计划表等。见图 1。

图1 焦炭管家系统总图

1.1 硬件配置

焦炭管家系统的电脑是工业级标准的服务器和工作站,包括2台SS(服务器)、1台ES(工程师站)、2台OS(操作员站)。

服务器硬件采用Fujitsu Siemens PRIMERGY YX150 S5 Server(预装English-Microsoft Windows 2003 Server),服务器为2台全冗余系统(供电电源冗余),可自动同步数据;工程师站采用Fujitsu Siemens PRIMERGY TX150 S5(预装English-Window 2003);操作员站采用Fujitsu Siemens PRIMERGY RX100 S4(预装English-Window XP +SP2 Professional);通信卡采用Siemens CP1613,用于 OPC Server(微软公司标准通信协议的服务器)的连接。

1.2 软件配置

需要配置的软件有Oracle 10.2 Database、Database Tools Hora (trial version)

Microsoft’s C++ Visual Studio 6.0、SOFTINGOPC Toolbox、Microsoft Office 2003 English、Visual Studio.NET 2003 Professional. English、VB6.0、PCAnywhere 11.5、AntiVirus Program、Acronis True Image Server和焦炭管家系统专用监控软件[1]。

1.3 通信方式

焦炭管家系统的操作员站和服务器站采用C/S(服务器/客户端)结构。自动测温S7-300PLC、四大机车协调PLC、焦炭管家服务器及操作员站连接在同一个工业以太网上。其中,自动测温S7-300PLC通过CP343以太网通信卡与焦炭管家服务器建立通信并互传信号,焦炭管家服务器对接收到的数据进行计算处理,相关数据可在焦炭管家操作员站上进行查看和操作。

焦炭管家服务器结构提供了数据安全和将数据整合在高层次上。快速、简单地存储生产中的重要数据,且在系统短暂故障后能快速恢复对数据的进一步操作。

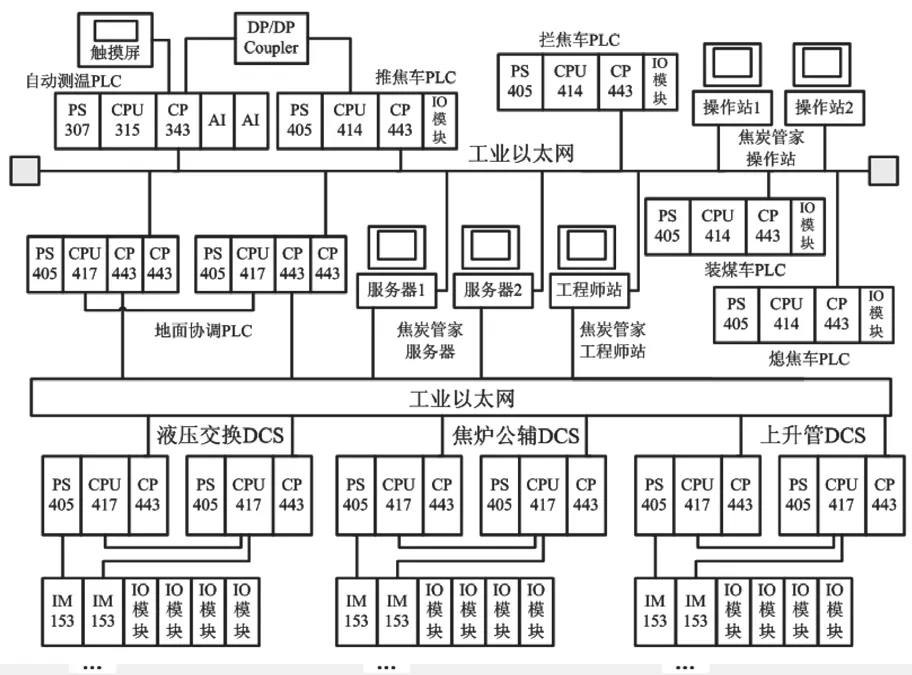

焦炭管家服务器与外部的通信有普通网卡和工业网卡(CP1613)2种形式。其中,通过普通网卡通信的有焦炭管家操作员站的通信和四大机车地面协调PLC的通信;通过工业网卡(CP1613)通信的有上升管DCS系统、液压交换DCS系统和焦炉公辅DCS系统等。见图2。

图2 焦炭管家系统网络结构图

焦炭管家服务器与地面协调PLC的通信是通过报文来完成的。焦炭管家发送报文T001(下一次推焦炉号信息)和T002(下一次装煤炉号信息),接收T010(实际装煤炉号信息)、T011(实际平煤炉号信息)和T012(实际推焦炉号信息)。

每条报文固定有20条记录,并且以10s1次的频率更新。报文由许多字段组成,其中Record pointer(记录指针)标识着最新一次更新信息的记录。最新的记录总是覆盖最老的记录,这样周期性地产生和覆盖。

为了避免通信由于外部干扰或者由于网路负载太大而发生短暂断开的情况,焦炭管家服务器1次发送10条记录给地面协调PLC,数据存储在地面协调PLC的缓存中,当通信发生故障断开时,地面协调PLC就从缓存中读取下1个记录,这样就保证了焦炉正常的自动化生产。

2.功能

焦炭管家系统提供多个标准软件包,使得其应用软件简单化、模块化,便于对单个模块进行维护、升级和功能扩展。

焦炭管家系统包括手动测温模块、自动测温模块、推焦力监测模块、炉温控制模块、推焦计划自动编制模块等5部分。

2.1 手动测温模块

现场操作人员通过手动红外线测温仪定时测量焦炉炉顶观火孔温度,每次测量的结果自动存储在红外线测温仪中,随后操作人员将红外线测温仪通过数据线连接到焦炭管家操作员站上的数据接收器,其测量结果自动上传到操作员站的测温计算软件。经过测温计算软件汇总、存储和计算后,其计算结果会自动在操作员站上以曲线或报表形式显示。焦炉调温人员可以选择测量焦炉的直行温度、炉头温度、横排温度,也可以有选择地对直行、炉头或横排温度的若干测量点进行测量。通过分析对比不同时间段的燃烧温度曲线,焦炉调温人员可以精准了解焦炉单个燃烧室的温度变化,并根据曲线中所显示出的单个立火道的温度状态,对各别立火道煤气入口的大小进行调整,以达到控制整个焦炉燃烧温度的目的,使焦炉炉温调节更精准、可控。

2.2 自动测温模块

推焦车的推焦头中后部的金属支架竖梁上装有3对非接触式红外测温探测器,分布在竖梁的上部、中部和下部,对应炭化室内部两侧的加热墙的不同的垂直高度。每个红外探测器都装有隔热外壳,外壳内部通有压缩空气,以保护红外探测器在炭化室内部不被高温烫坏。当推焦车驱动推焦杆执行推焦动作时,推焦杆伸入炭化室内部,炭化室内部两侧的炉壁温度都会被测量并记录下来。由红外探测器测量的信号由信号线缆接到位于推焦杆尾部末端的信号接收转换器,红外温度信号经放大器处理后转换为标准电流信号。

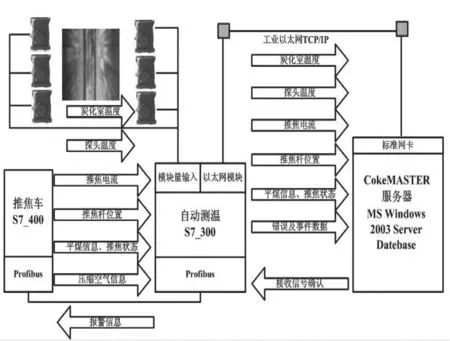

在推焦车的PLC室内,有西门子S7-300PLC接收所有的标准电流信号,通过其配套的西门子触摸屏可查看所有温度数据。自动测温模块的S7-300PLC通过DPDP Coupler与推焦车的S7-400PLC建立通信连接,其中S7-400PLC作为Profibus通信的主站,S7-300PLC作为Profibus通信的从站,2套PLC互相传送信号。

焦炭管家服务器与自动测温模块的S7-300PLC通过工业以太网建立通信连接。自动测温模块把每5次推焦测得的炭化室温度、平煤信息及相关数据信息打包成数据包后,通过TCP/IP Socket 报文通信方式传给焦炭管家服务器。焦炭管家服务器接收到数据后,同样以报文形式向自动测温模块发送确认接收信号。自动测温S7-300PLC有固定的数据块作为数据存储区,用于存储的推焦记录等信息。见图3。

图3 焦炭管家信号交互示意图

推焦车执行推焦动作时,推焦车S7-400PLC把推焦杆编码器的编码信号转化成推焦杆伸入炭化室的距离信号,精度可达到1mm。推焦杆伸入炭化室的距离信号经自动测温模块的S7-300PLC中转,最终传给焦炭管家服务器,由焦炭管家服务器计算得出推焦杆在炭化室的具体位置,从而匹配出炭化室炉墙对应立火道的序号。调火人员可以通过操作员站查找每次推焦结束后自动生成的相关操作记录和温度曲线,掌握炭化室内部炉墙具体的温度分布,有利于对异常温度点进行人工调控,对炭化室两边炉墙的耐火砖进行准确定位修复[2]。

2.3 推焦力监测模块

推焦车上的S7-400PLC收集每次推焦的推焦杆在炭化室内的距离和该距离上的推焦电流。每次推焦结束后,推焦车PLC将数据发送给地面协调PLC,通过地面协调PLC传递给焦炭管家服务器。

推焦力监测模块负责对推焦车每次执行推焦过程的推焦电流进行存储和分析,并自动生成该次推焦动作的电流曲线,其结果作为焦炭成熟度、焦炭质量和焦炉加热优化的评判依据之一。

操作人员通过分析推焦力数据,不仅能发现回收工段和焦炉生产加热过程中出现的问题,避免出现“粘炉”现象,还可以判定焦炭的成熟程度以及是否有生焦等。改变煤种的配比能有效改善推焦过程中推焦困难的问题,对于推焦力超限的炉号,在装煤时避免出现“满装”,可有效减少“粘炉”现象,的发生。当推焦力低于“最大保护”值并有下降趋势时,可以进行“满装”操作。

2.4 炉温控制模块

首钢京唐公司7.63m焦炉的加热系统由液压交换DCS系统进行控制。整个焦炉的加热热量和时间均与结焦质量有着密切的关系。

焦炭管家系统通过接收焦炉公辅的DCS采集的原料(煤种的配比、煤的湿度和装煤量)及工艺生产数据(环境温度、废气的温度及氧含量、手动测温模块和自动测温模块的数据等),通过接收和汇总这几个方面信号,炉温控制模块自动计算出热量需要求,将计算的结果通过工业以太网通信传递到液压交换DCS系统中,实现对加热循环暂停时间、入燃烧室煤气压力和废气吸力等数据的优化控制,实现整个焦炉加热系统的自动优化调节。

对于焦炉操作过程中的数据变更,如操作延迟导致增加加热时间,炉温控制模块会比较实际加热时间和设定加热周期时间,并调整加热系统,及时调整加热控制参数等,保证焦炭成熟,同时实现了温度数据自动储存、曲线自动绘制等功能[3]。

2.5 推焦计划自动编制模块

推焦计划自动编制模块是一个自动推焦装煤计划的计算程序。焦炭管家系统可向地面协调PLC发出推焦、装煤时间信号,并接收机车返回的推焦、装煤动作的时间数据。焦炭管家系统根据工艺人员设定的结焦时间进行计结焦周期的计算,并把计算结果定时发送给地面协调PLC,由地面协调PLC负责分别向推焦车和装煤车发送推焦、装煤的始发动作信号,从而实现整个推焦、装煤在时间上的自动化控制。

另外,对于需要检修的炉号,焦炭管家系统可以在推焦时间上进行修改。操作人员可以通过焦炭管家操作员站上的操作界面推迟或适当提前个别炉号的推焦时间,这段时间操作人员可以进行炉门更换、倒换车辆和炭化室检修等特殊操作,待操作完成后,操作人员在操作界面进行确认,焦炭管家系统会自动实时计算全炉下一次结焦时间。

3.应用效果

首钢京唐公司7.63米大型焦炉自2008年投入使用焦炭管家系统并调试使用成功后,使焦炉的生产实现了高效持续的焦炭质量、高可靠性的操作、热量的有效利用和控制、更长的焦炉寿命、快速检测出操作错误、简化出焦表的制定以及更少的废气排放等。

4.结 语

焦炭管家系统应用于焦化厂可提高焦炭质量、节约燃料、减少污染、延长焦炉使用寿命以及节约人力等,同时可真正实现焦炉加热系统和机车的推焦、装煤计划的全自动控制。焦炭管家系统特别符合兴建大型化焦炉的要求,适合被广泛推广,以加速炼焦产业结构的调整,节约能源、保护环境,使炼焦产业健康发展。