825合金的材料特性概述

2018-10-15王小勇黄乐庆秦丽晔王海宝马长文

王小勇 黄乐庆 秦丽晔 王海宝 马长文

1.前言

镍基合金作为目前常用的一类耐蚀和耐热材料,具有强度高、塑韧性好和焊接性好的优点,被广泛应用于石化、能源、海洋和航空航天等领域。为了进一步提高镍的耐蚀性,研究人员通过在纯镍中添加铜、铬、锰、铁、钼、硅和钨等合金元素以改善其在不同介质中的耐蚀性能。其中,铜能提高镍在非氧化性酸中的耐蚀性;铬能提高镍在氧化性介质中的耐腐蚀能力和高温下的抗氧化能力;Mo和W能提高Ni在酸中的耐蚀性能,特别是在还原性酸中的耐腐蚀能力;铬和钼同时加入可以改善氧化性介质与还原性介质中的耐蚀性;锰能改善镍在含硫高温气体中的耐蚀性,而硅可提高抗浓硫酸腐蚀能力及合金的强度;铁虽然对耐蚀性能影响不大,但是可以强化基体,改善加工性。经过几十年的发展,现已形成几大类典型的镍基合金体系 [1]。按照镍基合金中添加的合金元素种类和元素含量的不同,在工业上划分为 Ni-Cu 系列合金、Ni-Mo 系列合金、Ni-Cr 系列合金和 Ni-Cr-Mo 系列合金等[2-6]。其中,Ni-Cu 系列合金是最早发展的镍基耐蚀合金,其中以蒙耐尔(Monel)合金最为著名,其在中性水溶液、卤素元素、一定温度的稀酸溶液以及苛性碱溶液中具有较好的耐腐蚀性,特别是耐 HF 腐蚀的金属材料。鉴于此,蒙耐尔合金在国外大量用于耐蚀阀门和海军舰船等[3-4];Ni-Mo 系列合金也称为哈氏合金(Hastelloy),兼具力学性能和耐腐蚀性能,其在非氧化酸中的耐蚀性和耐应力腐蚀能力均得到了提高。该合金对 H3PO4 具有较好的耐腐蚀性,但对 HNO3 的耐腐蚀性较差;Ni-Cr 系列合金的代表是因科乃尔(Inconel)合金,主要用于强氧化性介质,且其在高温下具有较强的耐腐蚀性和力学性能,因此该类合金被广泛用于核工业及燃气轮机叶片等高温以强腐蚀性介质环境;Ni-Cr-Mo 系列合金是具有高性能和高强度的镍基合金,在氧化性介质和还原性介质中均具有优良的耐蚀能力,在有氧或氧化剂的还原性酸中、在氧化性和还原性的混合酸中以及湿氯和含氯气的水溶液中均具有良好的耐蚀性[5-6]。

目前,镍基合金板带、线材生产技术相对成熟的国家主要有日本、德国和美国,且 3 个国家的垄断地位日益明显,日本主要生产厂家有日本大同特殊钢公司和日立金属等;德国主要生产厂家有蒂森克虏伯VDM 公司和 VCR 公司;美国主要生产厂家有 SMC(Special Metals Corporation)公司、Carpenter 公司和Haynes International Inc 公司等。而国内从事镍基合金板带研究及生产能力还相对落后,且产品仅为平板,尚无宽幅热轧卷板的生产。受此制约,国内电力、油气开采、石化及军工领域所用高端镍材几乎全部依赖进口,但进口材料高昂的价格和迟滞的供货周期已经成为制约上述行业发展的瓶颈。随着双金属复合技术的发展和进步,具有高性价比优势的镍基合金复合板(普碳钢+镍基合金)成为降低工程造价、减少这类昂贵材料使用的有效解决之道。而镍基合金复合板的生产,需要建立在对镍基合金的材料特性与组织演变规律深入认识的基础上,而825合金是在石油、化工和核电等领域广泛应用的一类镍基合金,本文重点对其材料特性与变形规律等进行论述。

2.825合金材料概述

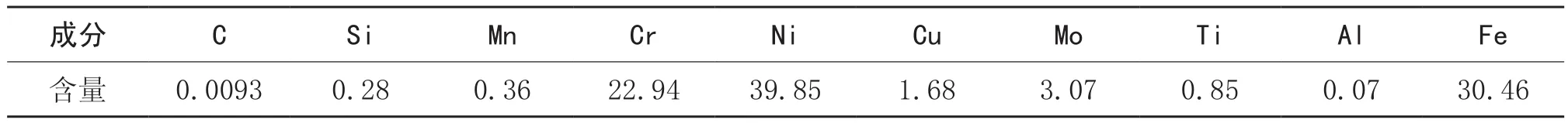

825 合金属于因科乃尔合金家族的一员,是一种添加钼、铜和钛的镍-铁-铬固溶强化镍基耐蚀合金,其在 ASTM B424—2011《Standard Specification for Ni-Fe-Cr -Mo-Cu Alloy (UNS N08825, UNS N08221,and UNS N06845) Plate, Sheet, and Strip》中的牌号为 N08825,在 GB/T15007—2008《耐蚀合金牌号》中的牌号为 0Cr21Ni42Mo3Cu2Ti(称为耐蚀合金NS1402)。见表 1。

825合金是为在还原性和氧化性 两种介质中使用而开发,具有良好的抗氯离子应力腐蚀开裂、抗点蚀、抗缝隙腐蚀的能力,还具有良好的耐硫酸和耐磷酸性,对各种酸液均有一定的耐蚀性。因此,825合金被广泛应用于化工设备、原油和天然气生产设备、硫酸与磷酸的生产和处理设备、酸洗设备、热交换器及冷凝器,还用于输油、输气管道,油、气的冷却器,核废料处置装置以及在酸性气体中使用的部件等强腐蚀环境。

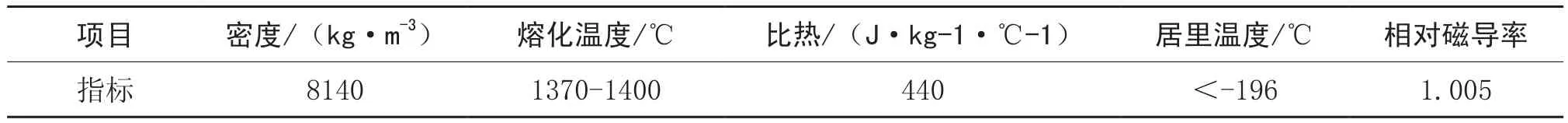

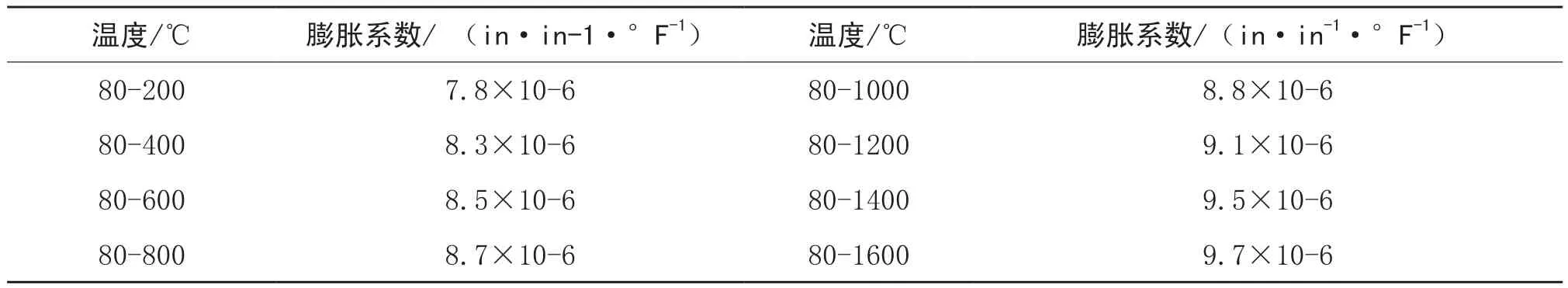

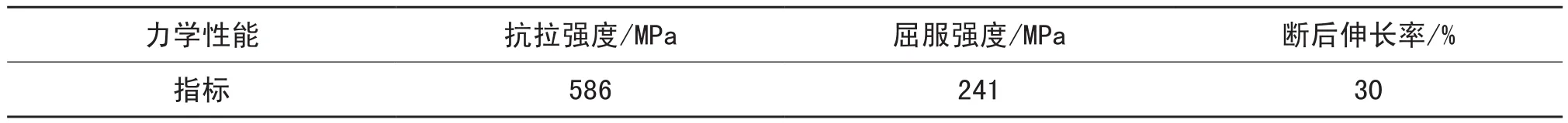

由表2、表3、表4可见,825合金的密度为8140kg/m3,大于普碳钢和不锈钢。另外,其热膨胀系数较高,与奥氏体不锈钢接近,都高于普碳钢,且随着温度升高,热膨胀系数有所增大,且其退火软化态的强度较低。

此外,825 合金的正常显微组织为面心立方基体组织(伴随有碳化物和氮化钛的析出),在常温和高温条件下均为面心立方结构,无相变过程。

3.825合金中的析出物

3.1 析出物的热力学计算

由于825合金中元素添加比较复杂,其析出物种类及状态也将受工艺影响。文献7借助于热力学计算软件Thermo-Calc对825合金中的第二相析出物进行了计算和分析,得出825合金中主要的第二相析出物有MC、M23C6、α-Cr和ɣ,其析出温度及影响因素。

由表5可见,在高温区,825合金中的析出物主要为MC和M23C6类碳化物;中的中温区,825合金中的析出物主要有富铬固溶体(α-Cr相)和ɣ'。其中,对耐蚀性能影响最为明显的为M23C6,碳可以提高M23C6的析出量以及扩大析出温度范围,但随着铬和钼的含量增加,碳对M23C6的析出影响则较小;而M23C6在晶界处析出,有导致晶间腐蚀的风险,故对合金的耐蚀性能有较大影响,因此应通过降低碳含量进行控制。

3.2 时效处理对析出物的影响

如前所述,825合金中影响其耐腐蚀性能的析出物主要为M23C6,因此有必要对其析出规律进行研究。文献10以经轧制及固溶处理后的825合金作为试验材料(轧后经过 1150℃×1h固溶处理),分别加热至650℃,700℃,750℃,800℃,850℃,900℃,950℃,1000℃,1050℃后保温3h,观察在各温度下各析出相的析出规律。结果显示,在950℃以下,825合金主要析出相为M23C6,且在600℃-900℃温度区间内,随着加热温度的升高,其析出量明显增加,且在 750℃-800℃温度区间内为析出高峰期,析出量大,且析出物粗大。同时,M23C6在晶界的析出,造成晶界区域贫铬,使得其晶界处经王水腐蚀后发生明显的晶界腐蚀。但在950℃后其析出物尺寸减少。在1000℃及1050℃内,其位于晶粒内部的析出物主要为TiC,这与热力学计算结果一致。

表1 825合金的典型成分 %

表2 825合金的常规物理性能

表3 825合金的热膨胀系数

表4 825合金的典型力学性能

表5 825合金主要析出相及影响因素

另外,文献10还对M23C6析出物的溶解规律进行了研究,即将已经过1150℃固溶处理并经750℃×1h敏化处理后的试样直接升温至940℃,980℃,1020℃,1060℃,1100℃,保温2h后水冷。结果显示,在750℃ 时效后析出大量的M23C6,后经不同温度下进行固溶,M23C6逐渐回溶,在980℃-1000℃内可完全溶解;且随着温度的进一步升高,析出物开始由M23C6向MC(TiC)转变,进一步验证了前面的研究规律。

此外,文献10的研究结果还表明,825合金热加工过程连续冷却过程中的MC(TiC)相主要在晶界形成,而不是在晶内,最高形成温度在 940℃-980℃之间。在高温冷却过程中,直至940℃未见M23C6相的形成。

4.825合金的热加工规律

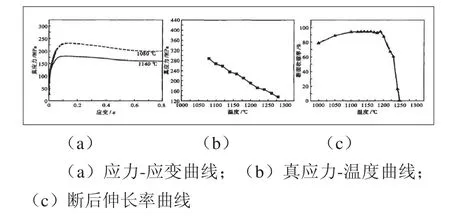

文献11,12通过热模拟技术对825等镍基合金的热加工规律进行了研究,得到了不同温度下的825合金应力-应变曲线,从该应力-应变曲线出发,以不同温度下应力-应变曲线的峰值与温度作图,得到真应力-温度曲线。同时,在高温下以200mm/s的速率拉伸试样,测得在高温下不同温度下825合金的断面收缩率。

图1 825合金的热加工规律

由图1可见,即使在1080℃以上,825合金仍具有很高的变形抗力。随着温度的降低,825合金的最大应力明显升高,即变形抗力增大(变形难度增大);随着温度的升高,825合金的断面收缩率增加,但到临界值后急剧下降,表明温度过高时,其热塑性恶化,不宜进行大变形,因此要求其热加工温度应低于1240℃。

综上所述,为了获得变形抗力与热塑性的平衡,研究认为825合金在高应变速率条件下大变形量的热加工区间为1050℃-1240℃。同时,研究还发现,825合金的最大应力受应变速率的影响较小,主要受温度影响明显。

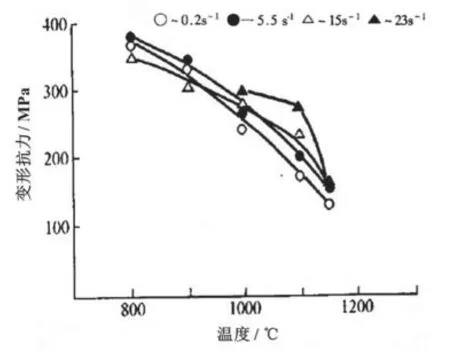

图2 不同变形速率下825合金的变形抗力与温度关系

由图2可见,随着应变速率的增大,825合金的最大应力有所增加;当温度升高时,最大应力急剧下降;在应变速率较小时(0.2/s-15 /s),随着温度的升高,最大应力下降幅度相当,但在高应变速率(23/s)下,温度的影响更为明显,最大应力随温度变化更为强烈。

此外,文献14对825合金塑性加工特性的研究发现,825 合金高温塑性加工面临的主要问题如下:

1)高温下变形抗力较大,即便在980℃温度下,其变形抗力也在240MPa以上,这增加了成形难度。

2)为了防止晶界腐蚀,提高抗H2S应力腐蚀的能力,对晶粒的要求是越小越好,而825合金加热和冷却时不发生相变,只能通过塑性变形和再结晶来细化晶粒,而变形量的均匀程度影响晶粒细化和均匀性,进而决定了材料的耐蚀性。为了避免粗晶对耐蚀性的不利影响,还要保证各处变形量都大于临界变形程度15%,避免晶粒粗大,也加剧了应变应力的增大。

综上所述,825合金的热加工温度范围为870℃-1180℃,在高应变速率条件下的热加工区间为1050℃-1240℃。同时,为了达到最佳耐蚀性,最终热加工应在870℃-980℃之间进行。当合金要在650℃-760℃的严重敏化温度范围内加热时,需在930℃-980℃之间充分地进行退火,才能使合金具有耐点蚀和晶间腐蚀能力。

5.结语

825 合金属于Mo-Cu 型镍基合金,晶体结构为典型的面心立方,整个温度区间无相变,不能通过相变强化细化晶粒,且具有较高的热膨胀系数,与奥氏体不锈钢接近,明显高于普碳钢。此外,825合金中主要的析出物为 TiC 和(Cr、Mo、Fe、Ni)23C6型碳化物,为兼顾合金的耐蚀性能,应尽量避免碳化物的大量析出,而且825合金加工硬化率较高,易产生加工硬化,高温下具有较高的变形抗力。结合热塑性及耐蚀性,825合金的热加工温度区间最好在 870~1180℃,退火或软化处理温度适宜在 930℃-980℃。

参考文献略