单机架热轧机板材厚度控制系统改造

2018-10-12荆丰伟李立刚

韩 庆, 荆丰伟, 李立刚

(北京科技大学 高效轧制国家工程研究中心,北京 100083)

铝合金中厚板在国民经济建设的航天航空、交通运输和国防工业等许多领域中有着广泛应用[1]。同时高精度铝板产品性能及精度要求严格、生产工艺复杂、技术含量高[2]。由于轧机辊缝中的轧件厚度至今尚无法实现实时直接测量,所以在热连轧或冷轧铝带的轧制过程中,一种最常见的厚度控制方法是通过安装在轧机出口的测厚仪对板带厚度进行测量,以此作为反馈信号来调节轧机辊缝,实现对厚度的实时控制。而对单机架的铝板热轧机而言,一方面有的没有安装测厚仪,另一方面有的虽然安装了测厚仪,但由于轧机出口机械设备的限制,使得测厚仪距离轧机较远,同时又因为单机架热轧机的轧制速度较慢,使得厚度反馈信号延迟较大,无法用来实时控制厚度,所以基于轧机弹跳方程,利用轧制力反馈信号及辊缝反馈信号间接测量厚度的压力AGC(轧制力AGC)系统在这一类轧机上得以被广泛应用[3]。

目前,不少学者对压力AGC厚度控制方法和策略进行了大量的研究[3-9],但常规压力AGC由于轧机刚度系数C和轧件塑性系数Q无法准确获得,压力AGC存在正反馈区域,无法做到精确控制厚度。另外,轧制过程中轧机的特性也是不断变化的,比如轧辊热膨胀和轧辊磨损会引起轧机刚度和实际辊缝的变化。而且,AGC控制采用纯比例方法,无法做到快速消除厚差,辊缝调节精度很难满足铝合金中厚板的质量要求。

本文针对某铝厂3300mm粗轧机生产线在热轧铝板时厚度控制精度差的问题,对采用电动和液压压下的单机架4辊可逆式轧机厚度控制方法进行了研究,提出了利用末两道次轧制力相等时轧机弹跳相同的原理,结合现场实际提出了一种新型的铝合金中厚板厚度控制方法,所述方法能够在不依赖测厚仪的情况下,进行精确的厚度控制,以保证铝板厚度公差落在允许范围内的目的。

1 铝板厚度超差原因

铝合金中厚板厚度超差[10-12]或全长厚度不均匀的原因是多方面的,主要有以下几个:

(1)轧制节奏不稳定,造成温度模型预报精度降低;

(2)板材头部温度比中部低,造成头部轧制力偏大,在当前道次辊缝不变情况下,头部厚度比本体大,且经过多道次累加,在末道次时,易造成头部厚度与目标值偏差过大;

(3)咬入时产生较大冲击,轧制力波动较大,压下螺丝和轧机牌坊的间隙,液压缸内油柱产生弹性回缩,都将引起轧辊辊缝波动;

(4)铝板轧制在粗轧机进行,但粗轧机一般都缺少测厚仪,或者由于设备布置原因测厚仪离轧机较远造成控制上的滞后,导致监控AGC无法使用。

基于上述原因,热轧铝板多采用人工卡量厚度,操作工凭经验实时调整辊缝的方法,往往导致同板差较大,成材率低。

2 控制方法研究

基于轧机弹跳方程,利用相邻道次在轧制力相等情况下轧机弹跳相同的原理,对轧件咬入前热轧数学模型的辊缝设定和轧件咬入后辊缝在自动厚度控制系统即压力AGC作用下的控制方法进行了研究。

2.1 咬入前辊缝设定

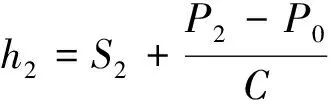

根据轧机弹跳原理,倒数第2道次和末道次的弹跳方程分别如式(1)和式(2):

(1)

(2)

式中,hi为目标出口厚度,Si为道次辊缝,Pi为道次轧制力,C为轧机刚度系数。则有如下推导:

(3)

那么,当P1=P2时,有h1-S1=h2-S2。由此可知,在末两道次轧制力相等的条件下,倒数第2道次与末道次的弹跳量是相等的,这样,在已知倒数第2道次实际辊缝和实际厚度的基础上,即可计算出末道次次辊缝,即:

(4)

2.2 电动压下定位偏差补偿

粗轧机辊缝的调节需要通过轧机自动位置控制(APC,Automatic Position Control)系统来实现。APC是板带生产过程中自动厚度控制AGC的主要执行机构,从轧制力的来源上分为全电动、全液压、电动+液压3种,铝热粗轧机为电液混合。如图1所示,纵坐标S表示轧机辊缝,横坐标t表示时间,Sa表示板坯在轧制过程中的平均辊缝;Sr表示设定辊缝;Sb表示板坯进入轧机前的实际空载平均辊缝;ΔSab表示电动压下的弹跳量;ΔSrb表示电动压下定位偏差;tin表示板坯进入轧机时刻。对于需要大行程调节辊缝的轧机,一般采用电动和液压组合压下,电动压下用于无负载情况下大范围粗调轧机辊缝,液压压下用于小范围精调轧机辊缝。由于电动压下的压下丝杆与螺母之间存在间隙,在板坯进入轧机后,电动辊缝会产生一个弹跳量,该弹跳量一般为0.3mm~0.5mm,即电动压下的定位偏差ΔSrb。由于电动辊缝反馈容易受安装精度、轧机振动的影响,因此很多情况下液压压下无法实时补偿计算的电动辊缝偏差,否则轧机辊缝容易产生较大波动甚至引起振荡。电动压下只能在空载情况下动作,且液压压下仅在空载情况下补偿电动辊缝。

图1 轧机咬入前后辊缝变化示意图Fig.1 Schematic diagram of roll gap change before and after rolling mill bite

基于轧机弹跳方程,在末两道次轧制力相等的情况下,倒数第2道次咬入前后电动压下的定位偏差与末道次咬入前后电动压下的定位偏差近似相等。则在倒数第2道次轧制完成后,通过计算倒数第2道次板坯咬入前的实际空载辊缝S2b和倒数第2道次板坯咬入前的设定辊缝S2r,得出倒数第2道次板坯咬入前电动压下的定位偏差ΔSrb2=S2r-S2b,并以此作为末道次辊缝设定中参与计算的电动压下定位偏差补偿量。

2.3 咬入后辊缝调整

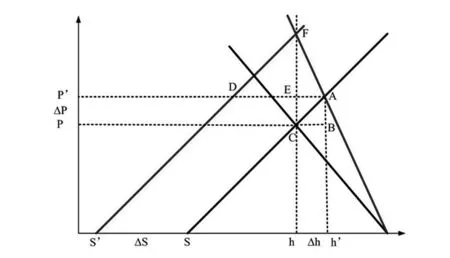

末道次头部咬入后,还需避开头部咬入冲击段,然后将末道次实时反馈轧制力与倒数第2道次平均轧制力做比较,再次实时调节末道次辊缝,从而使同板差减小。其算法原理如图2。

图2 辊缝调整原理图Fig.2 Schematic diagram roll gap adjustment

AB=ΔP

(5)

(6)

(7)

(8)

(9)

3 与传统AGC系统对比

单机架热轧板材轧制具有来料短、道次变化频繁、空载压下速度快、咬料冲击大、扭振大以及产品品种规格多等特点,这些特点决定了其AGC系统以压力AGC为主体手段。

虽然压力AGC的表现形式多样,但都是基于轧机弹跳方程。轧机弹跳方程形式如下:

h=S+(P-P0)/C

(10)

式中,h为板带厚度,S和P分别为轧机辊缝和轧制力,P0为预压靠力,C为轧机刚度系数。轧机刚度系数C是一个与轧制力P、轧件宽度等密切相关的变量,在同一块板材轧制过程中,如果忽略轧辊磨损和热膨胀的变化,可以认为当轧制力P在小范围变化时,轧机刚度系数C近似为常数。

从弹跳公式可知,同一块板坯在轧制过程中,两个不同位置的厚度、辊缝、轧制力存在如下关系:

h1-h2=S1-S2+(P1-P2)/C

(11)

公式(11)为相对厚度计算公式,而式(10)为绝对厚度计算公式。很显然,根据相对厚度计算公式,假如辊缝不变,即S1=S2=S0,则h1=h2+(P1-P2)/C;而根据绝对厚度计算公式,假如辊缝不变,即为S0,则h1=S0+(P1-P0)/C。当P1和P2比较接近,下面来看当刚度系数C存在一定误差的情况下,两种厚度计算公式的准确程度。

图3为轧制力P1和P2接近时厚度计算示意图,其中,纵坐标P和h表示轧制力和出口厚度,横坐标t表示时间,通过调整坐标系可使得P0和h0所对应的曲线重合,P2和h2所对应的曲线重合,进而P1和h10所对应的曲线重合。假定计算刚度系数为实际刚度系数的2倍时,h11所对应的曲线表示用相对厚度计算公式得出的厚度,h12所对应的曲线表示用绝对厚度计算公式得出的厚度,如图3所示。在辊缝不变的情况下,如果轧制力为P2时厚度为h2,轧制力为P0时厚度为h0,基于弹跳公式,可以通过平移和缩放坐标系,使得P2和h2、P0和h0分别重合,如果刚度系数C计算准确,那么轧制力曲线P1与其对应的厚度曲线h10也会重合。假定刚度系数C计算不准确,变为实际的2倍,那么采用相对厚度计算公式得出的厚度曲线则为h11,采用绝对厚度计算公式得出的厚度曲线则为h12,h11落在h10和h2的中间位置,而h12落在h10和h0的中间位置。由于一般情况下,P0远小于轧制力P1和P2,因此h11比h12更接近真实厚度h10,相对厚度计算方式计算的厚度更准。

图3 轧制力接近时厚度计算示意图Fig.3 Thickness calculation diagram when rolling force approaches

4 现场应用

4.1 控制流程

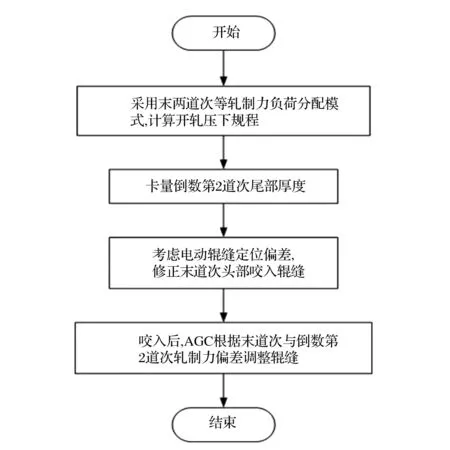

过程控制系统在轧板时自动将压下规程的最后两道次调整为等轧制力的负荷分配模式。在倒数第2道次轧制完成后,人工卡量尾部实际厚度,即末道次头部咬入厚度。过程控制系统结合倒数第2道次尾部实测辊缝和末道次咬入冲击补偿按(4)式计算末道次修正辊缝。末道次头部咬入后AGC系统按(9)式根据实际轧制力与倒数第2道次平均轧制力的偏差变化对辊缝进行动态调节。其中,轧机刚度系数C 和轧件塑性系数Q由过程控制系统下发至AGC。控制流程如图4所示。

图4 系统控制功能图Fig.4 Diagram of system control function

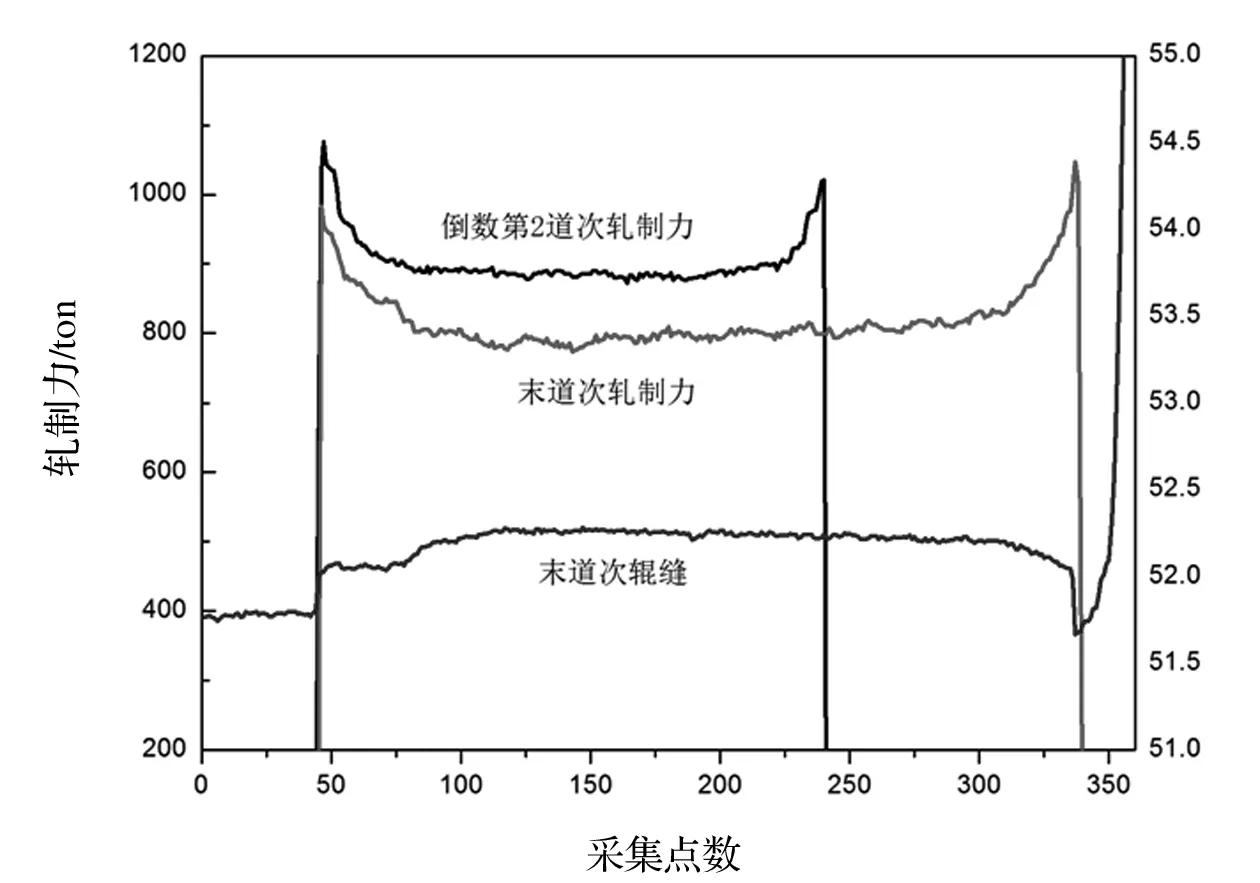

辊缝在线调节过程如图5所示。采集倒数第2道次本体轧制力平均值约为900t;末道次咬入前辊缝设定为51.77mm,咬入后由于咬入冲击作用导致辊缝变为52.05mm;避开咬入冲击段后,采集2.5s实测轧制力均值约850t,比倒数第2道次小,可以预见的是头部偏薄,故AGC系统抬辊缝至52.25mm,保证了头部厚度精度。AGC系统锁定此时的轧制力,后续轧制过程中,以该锁定轧制为基准实时计算出口厚度,然后根据计算厚度实时调节辊缝,从而保证了同板差。

图5 辊缝调节图Fig.5 Diagram of roll gap adjustment

4.2 控制精度验证

为验证在线计算精度,在国内某热轧厂现场随机抽取了一些板材的产品质量数据,见表1。可见,目标值与卡量值最大偏差为-0.08mm,其目标值与卡量值的偏差可控制在±0.1mm内,板材全长厚度控制精度较高。总结了现场近7d生产的74块板坯数据,按公差±0.1mm统计,厚度命中率可达到97.3%,完全能够满足生产需求。

表1 实测值与目标值比较

5 结论

(1)铝合金中厚板在轧制过程中受到轧制节奏不稳定、头部温度偏低、咬入辊缝冲击、无测厚仪等客观因素影响导致厚度控制精度较低,这些不利因素是铝板轧制中的普遍现象,难以从根本上消除;

(2)结合热轧铝板实际生产的特点,采用将压下规程的最后两道次负荷分配调整为轧制力相等的模式,通过倒数第2道次卡量厚度、实测辊缝及电动辊缝定位偏差补偿来修正末道次设定辊缝,在咬入后再根据实测轧制力与倒数第2道次平均轧制力偏差来动态调整辊缝值,从而建立了新型的铝板材厚度控制方法;

(3)实际应用表明,等轧制力法在不依赖测厚仪的情况下,使铝板厚度控制偏差基本稳定在±0.1 mm 以内,减小了后续切损量,可以显著提高产品的成材率和生产效率。