基于数控系统螺纹切削技术的条形带缠绕的控制系统及方法

2018-10-12李瑞福柏松

李瑞福,柏松

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 引言

目前,大部分橡胶成型机都是手动控制设备,它的主轴旋转、平台直线运动和加工过程都是人工操纵手动进行,设备不仅操作复杂、操作者劳动强度大,而且效率低、精度差,很难满足现代加工对设备的要求。为了满足现代化加工的要求,有部分厂商将成型机的控制系统改造为PLC可编程控制器控制,或者是工业控制机控制。但是这种改造,无论是操作、还是效率,以及精度仍然很差,并且故障率很高,具体表现在设备的稳定性和可靠性方面。同时,由于这些控制都是非标准的设计和控制,如有较大故障及改动,需依靠改造设计单位来完成,没有独立性,使得维修及维护特别不方便。

2 控制系统的技术方案

技术方案为:一种数控系统螺纹切削技术实现条形带缠绕的控制系统,包括成型机卷筒和成型机小车,包括数控系统、小车伺服控制模块和主轴变频器控制模块。数控系统连接小车伺服控制模块、主轴变频器控制模块、远程IO接口模块、手持操作站和系统操作站,用于控制成型机卷筒的转速和起始角度以及成型机小车的速度。小车伺服控制模块连接数控系统,用于通过接收数控系统发出的控制命令,对成型机小车速度进行控制。主轴变频器控制模块连接数控系统,用于通过接收数控系统发出的控制命令,对主轴的转速和初始角度进行控制。

所述数控系统具有AXIS1接口、AXIS2接口、AXIS3接口、AXIS4接口、SSB-IO接口、MPG接口和RS422接口。

所述小车伺服控制模块包括伺服驱动器、小车伺服电机和第1编码器,其中伺服驱动器从数控系统的AXIS3接口接收到数控指令,通过电机电源线连接到小车伺服电机,通过第1编码器将脉冲信号反馈回伺服驱动器。

所述主轴变频器控制模块包括主轴变频器、主轴变频电机、减速机、第2编码器和第3编码器,其中主轴变频器从数控系统的AXIS4接口接收到数控指令,通过电机电源线连接到主轴变频电机,通过第2编码器将脉冲信号反馈到主轴变频器;同时主轴变频电机连接减速机,在减速机后侧加装第3编码器,将脉冲信号反馈到数控系统。

所述主轴变频器具有能接收-10V~+10V指令电压的变频器控制板。

所述远程IO接口模块包括远程IO接口、32路开关量输入接口、24路开关量输出接口、输入端子板和输出端子板。

一种数控系统螺纹切削技术实现条形带缠绕的控制方法,包括数控系统对成型机小车的速度以及成型机卷筒的转速、起始角度的闭环控制。数控系统对成型机小车的速度的闭环控制步骤如下:数控系统的AXIS3接口将数控指令传到伺服驱动器,伺服驱动器输出电压加在小车伺服电机上,通过第1编码器将脉冲信号反馈回伺服驱动器,完成速度闭环控制。数控系统对成型机卷筒的转速和起始角的闭环控制步骤如下:数控系统的AXIS4接口将数控指令传到主轴变频器,主轴变频器的输出电压加在主轴变频电机上,通过第2编码器将脉冲信号反馈到主轴变频器,完成速度闭环控制;同时主轴变频电机连接减速机,在减速机后侧加装第3编码器,将脉冲信号反馈到数控系统,完成位置闭环控制。

3 该技术的具体实施方法

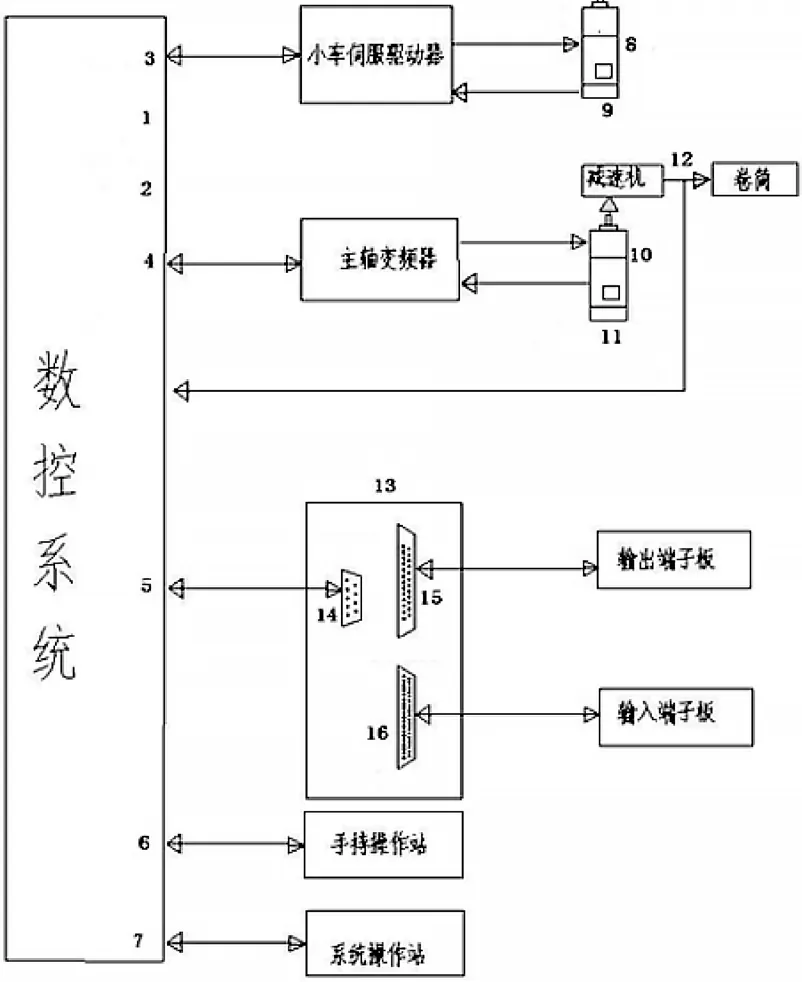

该控制系统的总体结构如图1所示。其中,1为AXIS1接口、2为AXIS2接口、3为AXIS3接口、4为AXIS4接口、5为SSB-IO接口、6为MPG接口、7为RS422接口、8为小车伺服电机、9为第1编码器、10为主轴变频电机、11为第2编码器、12为第3编码器、13为远程IO接口模块、14为远程IO接口、15为32路开关量输入接口、16为24路开关量输出接口。

图1 控制系统的结构框图

由图1可知,采用蓝天GJ301数控系统作为成型机的控制系统,利用GJ301数控系统的螺纹切削功能实现成型机条形带缠绕的工艺,实现不同起始角和不同螺距的螺纹缠绕。GJ301数控系统作为成型机的控制系统,主要实现成型机的卷筒(主轴)和成型机小车的运动控制。

所述的GJ301数控系统采用先进的开放式体系结构,内置嵌入式工业CPU板卡,配置8.4”彩色液晶显示屏和标准机床工程面板,集成轴控制接口,通用(本机)I/O接口,远程(同步串行I/O)接口,网络接口和USB接口。各接口的定义如下:

AXIS1、AXIS2、AXIS3、AXIS4:轴伺服接口,用于连接运动部分的伺服驱动装置。

I/O:机床通用输入/输出控制接口,用于连接开关量输入/输出模块。

MPG:手持单元接口,用于连接手持单元设备。

SSB-IO:远程I/O接口,用于连接SSB-IO同步串行IO模块。

RS422:手持操作站接口,用于连接系统操作站。

以太网(LAN):10/100Mbps以太网接口,用于连接以太网。

USB:USB2.0接口,用于连接USB设备。

为了实现成型机的卷筒(主轴)和成型机小车的联动控制,对小车进行了改造。原有的小车采用的是变频器和变频电机开环速度控制机电拖动系统。为了保证行走的定位精度,将小车的变频器更换为伺服控制器,改造为由伺服单元控制伺服电动机的闭环位置控制机电拖动控制系统。改造后的伺服驱动控制器的型号:SGDM-50ADA,同时对伺服控制器重新设置参数;将变频电机改为伺服电机加编码器,为区别其它编码器,将该编码器记为第1编码器。

此外,将主轴变频器的控制电路板进行改造,使主轴变频器实现速度和位置闭环控制功能。原变频器的控制板只能接收0~10V的指令电压,而实际需要能接收-10V~+10V的指令电压的变频器控制板,因此将变频器的控制板进行更改,更改后的控制板的型号为MT134DA2。同时对变频器的参数进行修改,其中主要的参数为:将F4-13设为0,F4-14设为-100%,F4-15设为10,F4-16设为100%。

具体实现成型机卷筒(主轴)和成型机小车的联动控制,主要通过以下方式:蓝天GJ301数控系统中的AXIS3接口与小车伺服驱动器输入端相连,电机电源连到小车伺服电机,通过第1编码器将检测到的脉冲信号反馈给伺服驱动器,通过伺服单元控制伺服电动机,从而实现闭环控制。

蓝天GJ301数控系统中的AXIS4接口与主轴变频器相连,主轴变频器的电机电源连接主轴变频电机,通过第2编码器将检测到的速度信号反馈给主轴变频器,形成闭环控制,在变频电机后连接减速机,同时,为了实现不同起始角度的卷筒缠绕,准确控制卷筒的转动角度,在减速机后侧加装了旋转编码器,编码器型号为E6B2-CWZ1Z,即第3编码器;脉冲线数为2000P/R。第3编码器检测的脉冲信号直接反馈给蓝天GJ301数控系统,从而实现缠绕卷筒的角度的控制。

蓝天GJ301数控系统中的SSB-IO接口与SSB-I/O单元的SSB-IN连接,SSB-I/O单元提供32位开关量输入和24位开关量输出。

各个接口定义如下:

32IN接口:32路开关量输入接口,连接到SSB-I/O单元的输入端子板。

24OUT接口:24路开关量输出接口,连接到SSB-I/O单元的输出端子板。

SSB-IN接口:SSB(同步串行总线)接口,连接到GJ-301数控系统的SSB接口。

SSB-OUT接口:与下级SSB-I/O单元连接接口。

POWER指示灯:电源上电指示灯。

RUN指示灯:SSB通讯指示灯。

蓝天GJ301数控系统中的MPG接口与手持操作站连接。

蓝天GJ301数控系统中的RS422接口与系统操作站连接。

通过上述系统的总体结构,利用GJ301数控系统的螺纹切削功能实现成型机条形带缠绕的工艺,采用变频器与交流电动机实现主轴位置控制,通过伺服单元控制伺服电动机实现速度控制,缠绕对象的不同,对起始角和螺距的螺纹缠绕的要求也不同,因此要根据加工工艺对参数进行设置,对程序采用变量式编程,进而实现缠绕卷筒和成型机小车的联动和插补。

由于缠绕工艺要求的缠绕角度为不同,分为52°和54°两种,而且卷筒的初始直径也不相同,根据加工工艺,对程序采用了变量式编程。在缠绕不同形式的卷筒时,只需要切换到相应的程序即可。对缠绕角度、帘布宽度、帘布厚度、主轴转速、小车的运行速度、导程等参数都采用变量形式进行编程。

4 结语

本论文提供了一种数控系统螺纹切削技术实现条形带缠绕的控制系统及方法,实现不同起始角和不同螺距的螺纹缠绕,并利用数控系统的螺纹切削功能实现成型机条形带缠绕的工艺。它的优点及有益效果如下:

(1)采用的是成熟、稳定的数控加工技术。应用在成型机条形带的缠绕加工工艺中,不仅可对帘布、尼龙水布进行缠绕加工,也可对胶片、尼龙绳、钢线等条形带进行缠绕加工。

(2)适用于各种不同规格的条形带的缠绕。由于缠绕的加工程序采用变量式编程,参数设置简单,因此很容易操作。

(3)由于主轴S具有了C轴功能,能进行起始角的定位,以便搭接,从而可以实现不同起始角的缠绕。

(4)由于数控技术的成熟和标准化,它不仅操作简单方便,而且效率高、精度好,特别稳定可靠,且维修方便。