物理气相沉积制备叶片热障涂层的控制系统与工艺方法

2018-10-12贾欢杨振辉

贾欢,杨振辉

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 引言

航空发动机作为飞机的心脏,被誉为“工业之花”,它是一个国家装备军事水平、科技工业实力和综合国力的重要标志。影响发动机寿命的因素,主要包括:排气温度过高、低循环疲劳导致寿命限制部件损坏、以及发动机加速缓慢等。叶片作为航空发动机的关键部件,在复杂的循环热载荷和机械载荷下会表现出的疲劳失效现象,将严重影响发动机的寿命。热障涂层技术的应用,能够避免叶片等航空发动机热端关键部件与高温燃气直接接触,为发动机热端部件提供有效保护,延长发动机的工作寿命。由于其优良性能,热障涂层在航空发动机技术发展中获得了广泛应用。其中,涂层的制备方法和工艺研究更是国内外航空发动机技术关注的焦点。电子束物理气相沉积(EB-PVD)技术作为热障涂层常用的制备技术,历来备受关注。但由于航空发动机叶片是一类典型的自由曲面零件,具有形状复杂、尺寸跨度大等特点,在使用通常EBPVD技术制备热障涂层时,存在明显的“阴影”效应。本文提出一种新的电子束物理气相沉积涂层工艺方法,能有效降低由型面复杂而带来的“阴影”效应影响,在实际生产过程中应用验证,有效提高了热障涂层质量。

为实现上述目的,本文提出一种电子束物理气相沉积技术制备热障涂层的控制系统与工艺方法。

2 控制系统的技术方案

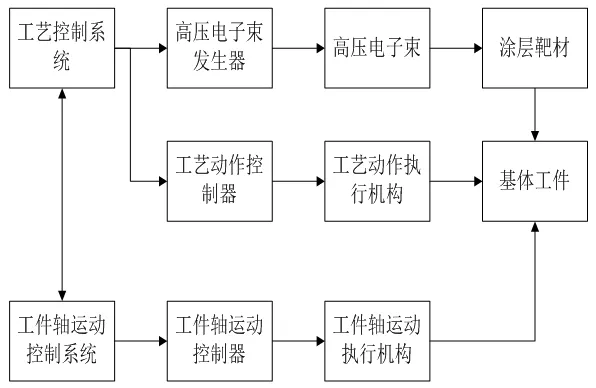

本文提出的技术方案为:一种电子束物理气相沉积技术制备热障涂层的控制系统与工艺方法,是在通用EB-PVD设备基础上,增加外部控制系统来控制基体工件的运动状态,通过对叶片等基体工件的旋转轴进行速度和位置控制,使工件在涂层易形成区域快速通过,在涂层的不易积聚区域降低旋转速度,甚至实现工件在某一特定区域内往复运动,使沉积形成的涂层更加均匀,有效降低“阴影”效应所造成的影响。工艺方法是通用EB-PVD设备控制系统实现对高压电子束及物理沉积工艺进行控制,基本工艺包括:调制生成电子束,蒸发、电离、或溅射靶材,汽化靶材原子、分子或离子在基体上沉积。具体控制系统结构图如图1所示。

叶片基体工件运动控制方式由自行开发设计的运动控制系统来实现。该系统可实现对基体工件旋转轴的速度、位置控制,与物理气象沉积工艺动作配合使用,达到理想的涂层分布。

基体工件运动控制系统硬件部分由工业控制计算机、工业运动控制卡、伺服驱动器、伺服电机等组成。本控制系统所选用的硬件器件均满足工业控制使用要求,对数据的存储、处理具有较高的安全性,并且具备较强的防尘、防潮、抗干扰性能。

基体工件运动控制系统软件使用NI公司的LabVIEW编程软件自行开发设计。自行编制的系统软件能够实现对基体工件旋转轴的速度、位置控制,可以调整基体工件的旋转运动控制参数,使得到的涂层更加均匀,能够有效降低“阴影”效应所造成的影响。基体工件运动控制系统软件还具有系统上/下电控制、伺服上/下电控制等功能,能够以文本、仪表盘及图形显示工件角度位置信息等,并且具有分段调速功能。基体工件运动控制系统软件与物理气相沉积工艺控制系统通过I/O接口进行连接,可以实现系统急停控制、设备状态等信息的交互。

图1 控制系统结构图

如图1所示,本发明电子束物理气相沉积设备的电气控制主要由两个控制系统协调完成。其一为工艺控制系统,主要负责设备EB-PVD工艺动作控制与工艺参数设置,具体包括:基体工件预热处理,真空室工作环境准备,电子束生成与调制,靶材轰击工艺参数设置,真空室温度控制等。另一控制系统为工件轴运动控制系统,主要负责涂层制备过程中基体工件的旋转速度与位置控制,即根据叶片热障涂层制备工艺要求,对基体工件的运动进行分区间速度或位置控制,以满足工艺技术要求。其设备控制系统结构图请参阅图1,工艺控制系统一方面激发生成电子束,并对电子束大小、能量、聚焦位置进行调制,受控的轰击靶材,汽化靶材材料;另一方面为制备涂层做工艺准备,如叶片预热,抽真空等。工件轴运动控制系统对基体工件的旋转进行速度和位置控制,控制汽化的靶材粒子在叶片基体的某一区域内凝固,从而得到理想的叶片热障涂层分布。

本文中电子束物理气相沉积设备的基体工件运动控制系统主要硬件为研华品牌的工业控制计算机和工业运动控制卡、日本三菱公司生产的的伺服驱动器和伺服电机,所有器件均满足工业控制使用要求。工控机对数据的存储、处理具有较高的安全性,并且具备较强的防尘、防潮、抗干扰性能。运动控制卡基于PC总线,利用高性能微处理器(如DSP)及大规模可编程器件实现伺服电机的控制,并具有S型/T型加、直线插补和圆弧插补、多轴联动函数等功能。伺服驱动和伺服电机通过位置、速度和力矩三种方式工作,实现高精度的传动系统定位。

该电子束物理气相沉积设备的基体工件运动控制系统软件使用NI公司的LabVIEW编程软件开发编写。LabVIEW是一种程序开发环境,使用图标代替文本行创建应用程序的图形化编程语言,采用数据流编程方式。已广泛地被工业界、学术界和研究实验室所接受,视为标准的数据采集和仪器控制软件。LabVIEW编程软件充分发挥计算机的能力,具有强大的数据处理功能,可以创造出更强功能的应用。

3 该技术的具体实施方法

本电子束物理气相沉积设备的基体工件水平旋转轴运动控制系统软件的操作界面中包含系统电源和伺服电源的上电、下电操作,工件旋转轴的运动启动、停止操作,可以实现工件轴定向连续运动和区间往复运动,并且具有分段调速功能。该操作界面能够以文本、仪表盘以及图形等多种形式显示工件的即时速度与位置,具有功能实用、界面简洁、易于操作、显示丰富等特点,便于操作者掌握和使用。该系统还具有自保护功能,对运动过程中的非法操作进行功能禁止,可有效防止操作者因误操作而引发的事故。

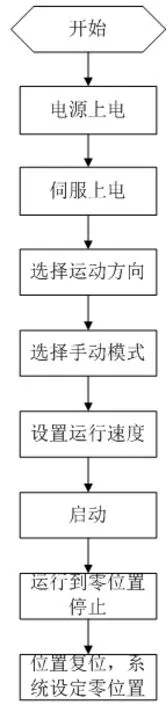

设备在工作之前,系统需要先执行回零操作。只有当设备执行完回零操作之后,才能正确确定工件的位置,从而保证工件的分段调速准确性。本设备基体工件运动控制系统软件执行回零操作的流程如图2所示。在操作界面下,首先顺序执行电源上电和伺服上电操作,然后选择运动方向并激活手动操作模式,手动执行回零操作。当运行到零位置时,执行位置复位操作,系统设定零位置完成。

图2 工件轴运动控制系统回零操作流程图

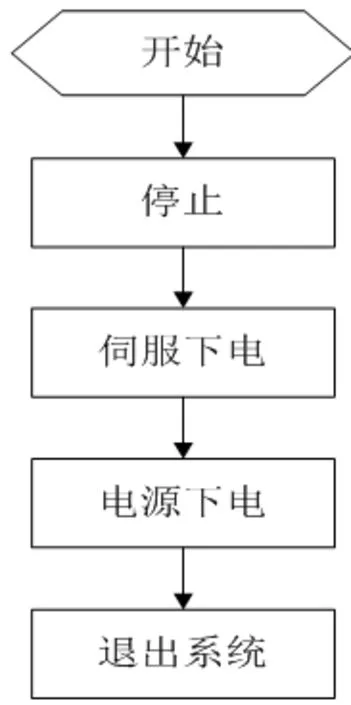

图3和图4分别为本发明基体工件运动控制系统软件执行上电运行和下电退出的操作流程。在上电过程中,首先要依次执行电源上电和伺服上电,然后根据工艺需求来设置操作方式(系统默认为自动方式)。在自动方式下,必须先执行回零操作。回零完成后,设置运动模式。如果设定为连续运动,则需要设定运动方向;如果设置往复运动,需要给定区间范围。在设定好运动控制参数后,设定分段区间及调速参数。系统默认情况下,按一定速度匀速运行。设定好参数后,按“启动”键,基体工件将按设定参数开始运动。如需手动操作,点击界面中“手动”按钮,如果指示灯亮表明手动方式激活,可执行手动操作。在下电过程中,首先按“停止”按钮,停止运动状态。依次执行伺服下电、电源下电,再点击“退出系统”按钮退出系统。

该电子束物理气相沉积设备制备的航空发动机叶片热障涂层经过完备的涂层评估实验室进行评估,该实验室利用摩擦损伤试验机、盐雾试验箱、电化学工作站、粗糙度仪、燃流在线监测系统、金相显微镜、显微硬度仪、喷碳镀膜仪、高温抗氧化试验机、金相制样系统、热盐腐蚀试验机、热循环试验机等检验设备,对涂层的结构特性特征、涂层的力学性能特征、涂层的结合强度、涂层的弹性模量、涂层的断裂韧性、涂层的抗氧化和抗热腐蚀性能、涂层的抗磨蚀和抗外来物损伤性能、涂层的热性能等进行综合评估,以证实本发明制备的叶片热障涂层可有效提高复杂型面上涂层的均匀度,改善发动机叶片的表面光洁度与耐热性能,延长叶片的工作寿命。

图3 工件轴运动控制系统上电操作流程图

图4 工件轴运动控制系统下电操作流程图

4 结语

本设备属于航空装备制造领域,是一种电子束物理气相沉积技术制备热障涂层的控制系统与工艺方法,适用于航空发动机叶片等具有复杂型面热端部件的热障涂层制备,其优点及有益效果如下:

(1)本设备是一种新的电子束物理气相沉积涂层工艺方法,能有效降低由型面复杂而带来的“阴影”效应影响,在实际生产过程中应用验证可有效提高了热障涂层质量。

(2)本设备的基体工件运动控制系统软件具有自保护功能,对于运动过程中不允许的操作进行功能禁止,有效防止操作者由于误操作而引发操作事故。

(3)本设备的基体工件运动控制系统软件具有手动/自动控制方式,连续/往复运动模式,以及分段调速等功能,能有效、便捷地设置涂层制备工艺参数,便于操作者掌握和使用。