卧式蒙套自动压装系统的设计

2018-10-11唐亮

唐 亮

(广东省机械研究所,广东广州 510635)

0 引言

在微电机行业,转子涂敷[1]前,转子的轴等不需要涂敷的区域需要蒙套(夹具)对轴进行保护。在全自动涂敷线中,蒙套的自动压装系统对涂敷尺寸、质量的稳定起着非常关键的作用。结合某单位全自动涂敷线的情况及终端用户对生产节拍的要求,设计了一套卧式蒙套自动压装系统。

1 功能概述

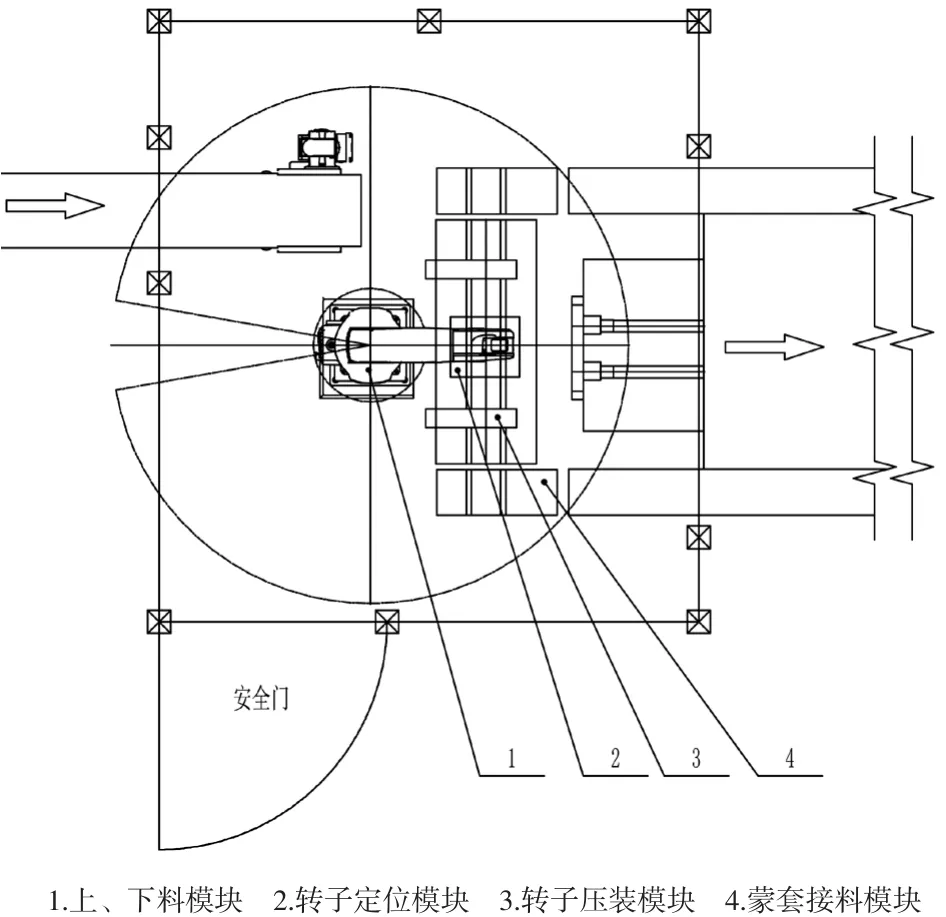

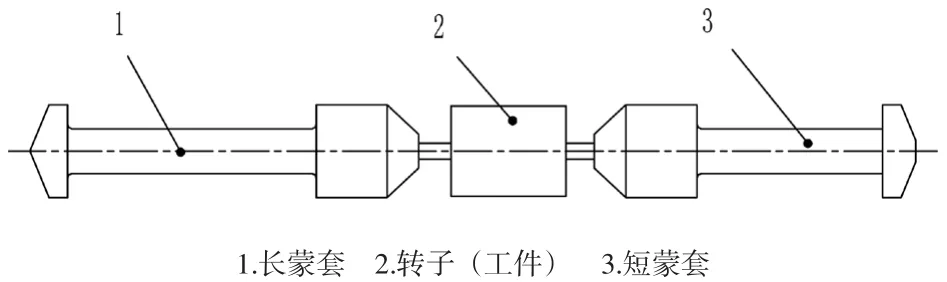

蒙套的压装分为手动压装和自动压装,在自动压装设备中均采用立式压装方式,其主要缺陷在占地面积大,效率相对较低,与涂敷线的集成度不高。卧式蒙套自动压装系统很好地解决了以上问题。该卧式蒙套自动压装系统布局如图1所示,其主要分为上下料模块、转子定位模块、压装模块和蒙套接料模块4个功能模块,转子压装蒙套后的结构如图2所示。

(1) 上、下料模块。由于该系统衔接线体前端的自动入轴设备及后续的涂敷主机,根据项目的需求,上、下料模块包含了转子输送线[2]、机器人、机器人夹具及下料中转平台4大主要功能部件。

图1 压装系统布局图

(2) 转子定位模块。该模块主要在蒙套压装前将转子进行定位,由于转子长轴侧一端的轴比较长,转子在蒙套压装过程中转子会存在轴向力,因此转子定位模块中包含了转子定位模具、转子压紧机构及长轴侧的辅助定位机构3大主要功能部件。

(3) 转子压装模块。根据转子规格的多样性,蒙套的压装尺寸可根据涂敷尺寸自动调整,同时为保证蒙套压装质量及节拍,压装系统中设置了蒙套在不同压入过程中的压装速度可调节的功能。转子压装模块主要包含伺服压装机构和压装块2个主要功能部件。

(4) 蒙套接料模块。由于该系统为自动压装系统,蒙套的需采用自动供料方式上料,以实现过程自动化。蒙套接料模块主要包含双级接料滑台和蒙套导机构2个主要功能部件。

图2 带蒙套转子

2 动作流程设计

根据前后设备的衔接方式及生产节拍,蒙套自动压装系统采用双工位形式,即一次同时完成2个转子的蒙套压装,系统的动作流程设计如下:

(1)上、下料模块的转子输送线体,将已经压好轴的转子以水平放置的形式输送到机器人取料位;

(2)蒙套接料模块将完成蒙套的自动上料,并在压装机构取蒙套位等待;

(3)机器人带动夹具(双工位)移动到转子输送线的取料位置;

(4)机器人夹具夹取工件并移动至转子定位模块的定位槽;

(5)转子定位模块压紧机构将工件定位、压紧;

(6)首件压装时,机器人需重复动作(3)、(4),并在压装位上方等待;

(7)转子压装模块压块机构分别取两侧长、短蒙套,并将蒙套移动至滑动槽上;

(7)伺服压装机构将蒙套压入工件,根据不同的转子规格设定压入深度;

(8)伺服压装机构压入完成后,转子定位模块压紧机构将松开并移至一侧;

(9)机器人将已经压好蒙套的转子取出,将未压蒙套的转子放入定位模块的定位槽;

(10)将已经压好蒙套的转子移动到涂敷线体的中转夹具上,中转夹具将工件放置在涂敷线的输送螺杆上,进入涂敷工序。

3 关键机构的设计

3.1 机器人夹具设计及机器人选型

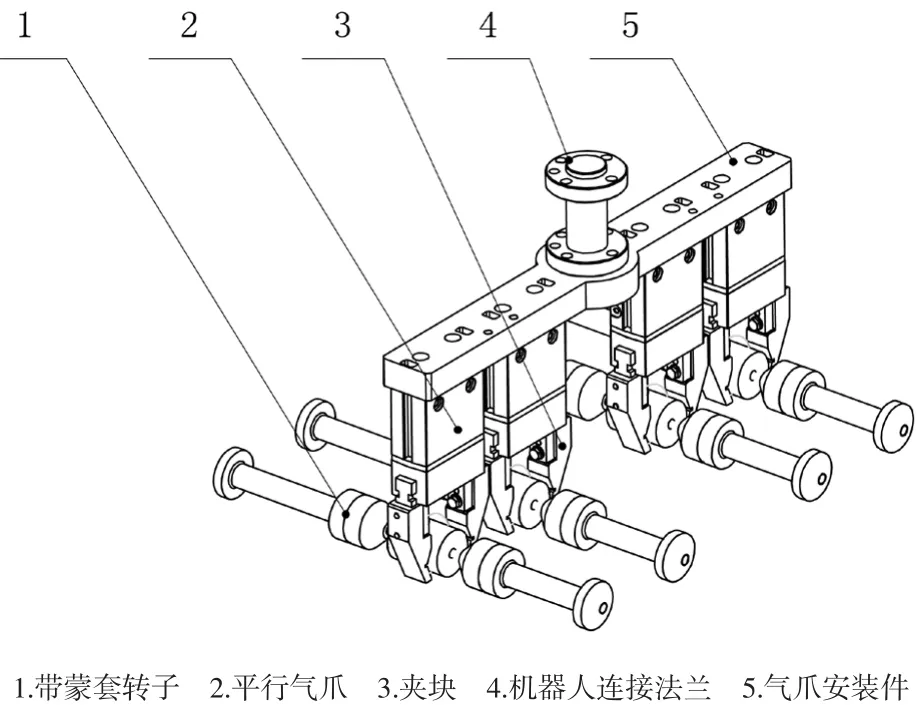

在上、下料模块中,机器人夹具的设计[3]及机器人的选型[4]是重点。根据项目的需求及系统的布局图,由于一次同时压装2个转子,根据转子材料,叠片直径、厚度,轴直径大小分析,整个转子的质量约150~200 g,取转子质量最大值200 g、转子直径ϕ30 mm作为设计夹爪的基本参数,夹爪气缸根据输出力大小、行程及预留安全系数等,夹爪选用缸径16 mm,单夹爪行程5 mm的Festo平行气爪[5],配合连接机器人、夹块等附件,最终设计定型如图3所示。为保证生产节拍,机器人夹具采用了双工位设计。

机器人的选型,根据机器人在系统中的工作范围、夹具的重量、系统要求的重复定位精度、生产节拍等综合因素,选定了小型高速机器人ABB IBR 1200-5/0.9,其额定负载5 kg,工作半径R=901 mm,重复定位精度±0.025 mm,其性能参数完全满足系统的需求。

图3 机器人夹具

3.2 伺服压装机构设计

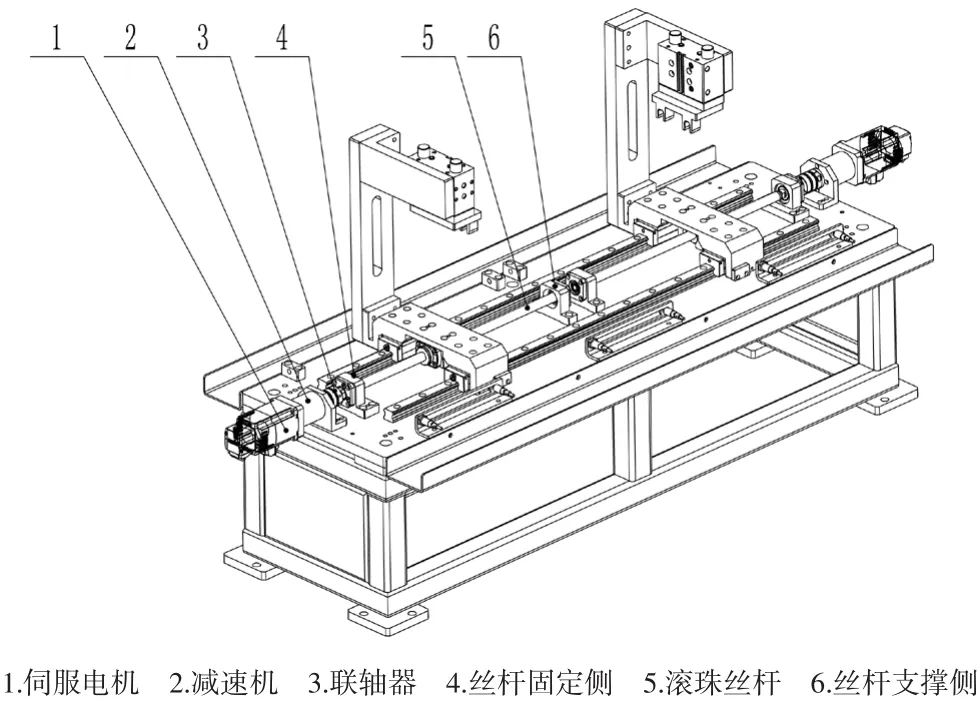

根据压装系统设计的需求,在转子规格变化时,系统自动调整蒙套的压入尺寸,转子压装模块中的压装机构采用了伺服驱动设计[6]。

为保证带蒙套的转子在涂敷过程中蒙套不会发生脱离,蒙套在设计时孔的尺寸比轴偏小0.1~0.15 mm,通过样件试制并做压入试验,单个蒙套压入阻力20 N≤F≤35 N,在这个范围内蒙套与轴的松紧度适中,不会发生脱落现象。根据压装负载、生产节拍、驱动方式设计了伺服压装机构,如图4所示。

根据负载特性,压蒙套时,压装机构受外力70N,受力点到滑块的距离245 mm,同时综合考虑加减速时间、装配公差、摩擦因数、安全系数等因素,压装机构在经过选型计算[5]后,其主要零件参数确定为:伺服电机选用400 W,减速机选用速比i=5,滚珠丝杠直径16 mm,导程16 mm。

图4 伺服压装机构

4 结语

综上所述,卧式蒙套自动压装系统具有占地小、自动化程度高、生产效率高的优点,该系统的目前已经研发成功并在终端用户实际生产使用,其效率和压装质量均满足生产要求。该系统的投用使用,进一步推动了高效、全自动转子生产线推广及使用,对微电机行业的升级改造及无人化自动生产线的普及起到非常积极的促进作用。