变频风机的改造方案与实践应用

2018-10-11张炜

张 炜

(河源理工学院,广东河源 517000)

0 引言

广州某厂涂装二科1#作业场空调器现有90 kW送风机一台,目前送风机采用软启控制,开机后以工频50 Hz运行,设备的运行状态可在触摸屏上监控。由于该空调器只有制冷功能没有制热功能,在冬季送风机工频运行时,送风过大不仅造成电能的浪费、加剧了机械磨损缩减电机寿命,同时还导致车间气温比室外低很多,车身容易结露,影响喷漆效果,工人工作难度加大。

为了改善冬季作业场环境,防止车身结露,并且节能环保,因此提出对涂装二科1#作业场空调器送风机进行变频改造,通过改变频率实现改变送风量。

1 系统需求分析

(1)新增变频器和控制柜,电柜要合理设计送、排风等降温措施,做好防尘保护;

(2)保留送风机软启控制功能,增加变频控制风机;

(3)更改三菱Q系列PLC程序,通过CCLink网络控制变频启停和转速[1];

(4)更改三菱GOT人机界面,设置三档调速控制风机,并显示相关变频参数信息;

(5)控制柜增加变频/软启切换功能;

(6)在必要的情况下增加变频柜面报警、控制、启动方式切换功能;

(7)设计变频柜排布初步图纸、电气原理图纸等。

2 系统设计

2.1 系统概述

通过对系统网络结构图(图1)分析得出:在该控制系统中,采用三菱公司的Q系列PLC作为主控制器,GOT触摸屏作为上位机监控系统,触摸屏不仅可以对变频器的运行频率进行多档设定,并可以时时监控现场设备运行状态。PLC通过CCLink网络[2],控制风机的启停和频率。其中上位机采用采用三菱公司的触摸屏GTO对现场设备进行监控;中央控制站采用三菱公司的Q系列PLC,完成整个控制系统的自动节能控制;现场设备中,变频器采用三菱公司针对风机泵设计的RF-F740系列变频器对风机进行控制。改造后柜体外观如图2所示,占用场地少,简洁明了,成本下降[3]。

图1 系统网络结构图

图2 系统改造后柜体外观

2.2 系统功能

(1)在原触摸屏上实现变频器的启/停、频率的设定以及状态监测、故障报警等,提高了系统的可操作性;

(2)保留原风机软启控制逻辑,通过变频柜柜板转换开关选择当前风机控制模式,不仅丰富了系统的控制模式,而且保证了设备的可靠运行;

(3)变频控制柜增加有手/自动转换功能,在PLC故障或者网络中断情况下,操作员通过柜板的转换开关切换到手动控制,保证系统的连续运行[4];

(4)在电机出现过流、过载、缺相等报警时,变频器自动停机,并输出故障信号,完善了系统的安全信息;

(5)实现PLC和变频器的网络通讯,减少了现场布线及维护成本。

2.3 系统启动方式和控制模式

该控制系统采用两种启动方式:变频器启动和软启动器启动[3]。系统默认启动方式为变频器启动,操作人员通过变频柜柜板启动方式选择开关切换到变频器启动,在此启动方式下主要完成空调器风机的启停和频率的调节等功能;当变频器出现故障时或者需要另作他种用途时,选择开关切换到软启动器启动,在此方式下只是实现控制空调器风机的启停功能,并且变频器的控制被完全隔断,不影响系统的正常运行。

变频器启动方式:在变频器启动方式中采用两种控制模式:自动模式和手动模式。一般情况下,系统运行在自动控制模式下,此时不需要任何手动操作,系统根据触摸屏上设置的相关参数自动启动相关设备,完成监控功能。在系统PLC出现故障或网络中断情况下[6],触摸屏自动弹出报警信息,操作员通过柜板转换开关将启动方式转换为手动,变频器由控制面板来实现启停控制操作。

自动模式。操作人员通过变频柜柜板模式选择开关切换自动模式(默认选择),系统根据触摸屏上设置的相关运行参数,通过CCLink网络模块传送到变频器,对其进行启/停控制、速度调节以及状态监测等,实现全程监控。在此控制模式下,操作员需要选择运行档位(高频、中频、低频三档选择),并且可以自由设置各档位的运行频率。在系统运行过程中也可以根据现场需求,自由切换当前运行档位,也可以修改各档位的当前运行频率[7]。

手动模式。在PLC故障或者CCLink网络中断情况下,操作人员需要通过变频柜柜板模式选择开关切换到手动模式,再通过变频器操作面板实现启停和频率控制。在此模式下只用于检修或者应急生产时使用,保证系统的正常运行[8]。

2.4 I/O点分析

在设计过程中,对输入/输出点数进行分析,需要输入点数5个,输出3个,CCLinK 7个,具体分类说明可如表1所示。

表1 I/O点分析

3 系统改造后的优势

(1)通过变频器变速控制风机后,设备的噪声、磨损和机械振动得到有效控制,维修周期和使用寿命得到提供,这些对设备的可靠性和平均故障维修时间都有了很大提高;

(2)采用变频器控制风机,用户根据现场环境调节运行频率,在满足使用需求的前提下达到最大限度的节约能源;

(3)系统变频器采用CCLink网络控制,有效减少了现场布线和维护的成本;

(4)系统保留原软起控制功能,并行增加变频控制,而且两种方式可以相互切换,更大程度的保证系统的可靠运行;

4 项目调试计划

某汽车有限公司涂装二科1#作业场空调器改造项目由于受到现场生产条件限制,安装调试时间必须特殊安排才能保证项目的顺利进行。其中前期的设计、施工、安装等环节是确保工程质量的重要环节。现计划按照如下环节进行:出厂测试、现场安装、通讯调试、系统联调、试运行。

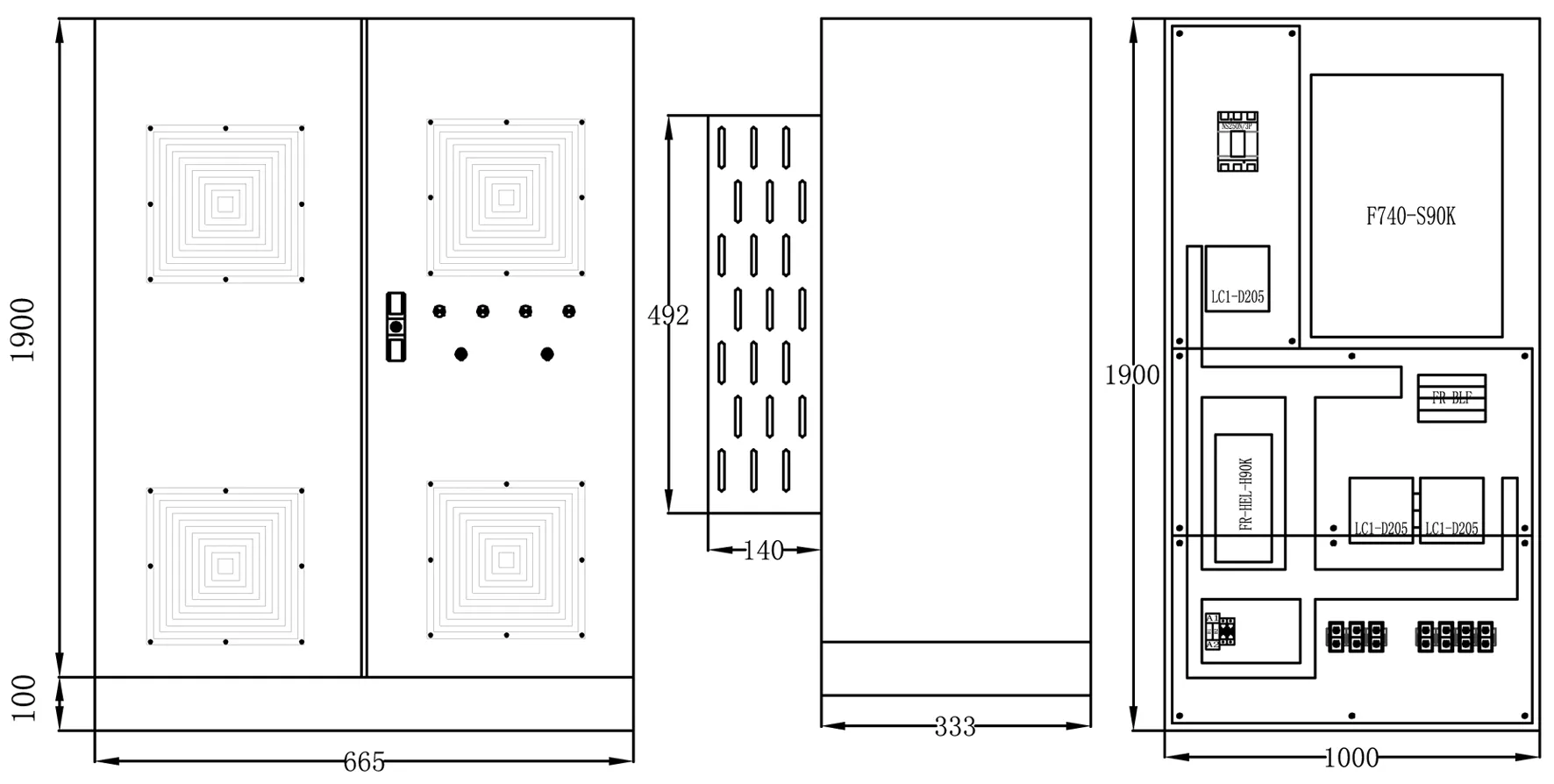

图3 变频柜排布图

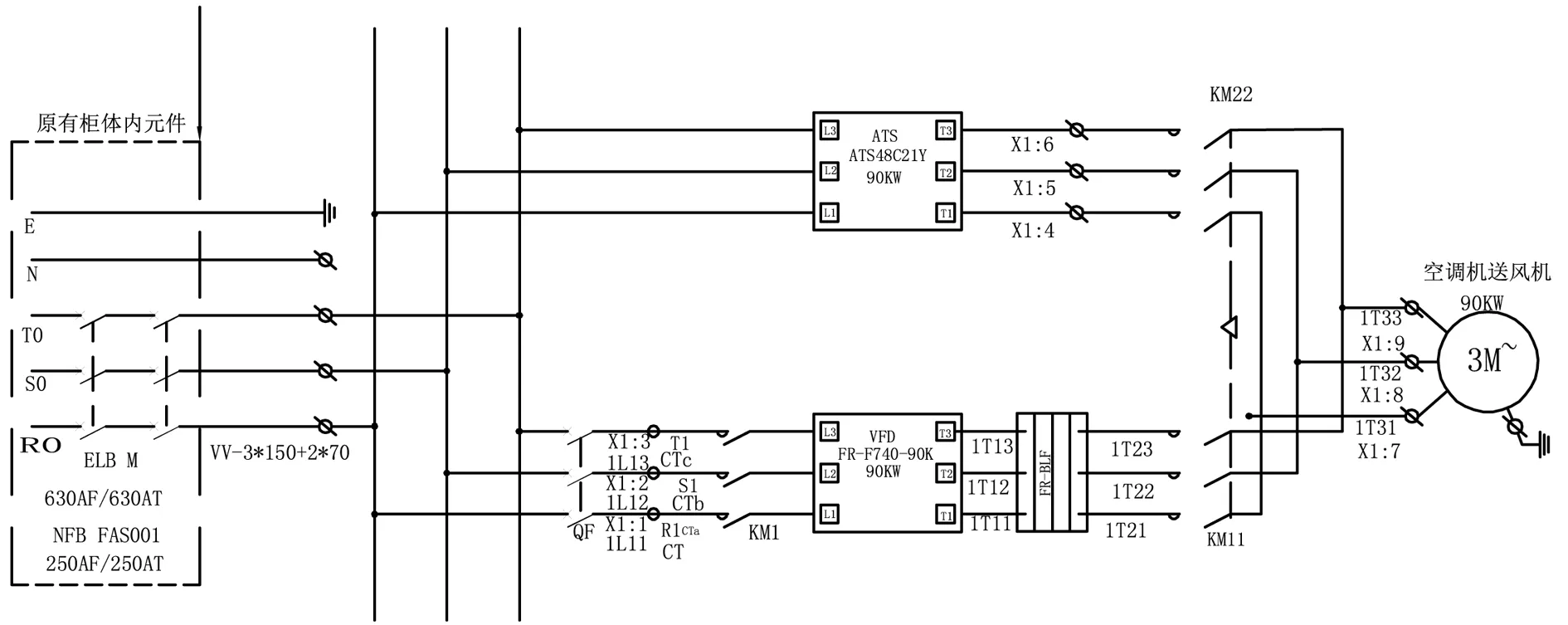

图4 变频柜原理图

5 工程验收

项目涉及的设备材料到达现场后,进行现场到货验收,在系统安装调试运行完成后,再会同项目经理等有关部门进行最终整体验收。

6 图纸设计

6.1 变频柜排布图

在接到客户需求后,对工厂设备进行了实地考察,对改造后的柜体进行设计,以满足变频器和各类配套低压设备的综合布局,柜体尺寸和排布如图3所示。

6.2 变频柜原理图

在对原有电路进行改造后,增加了变频器、输出滤波器、CCLinK电缆线、各类低压电器设备,改造后新设备和老设备能够很好地进行兼容,不但发挥了固有优势,而且还更加节能、高效。改造后具体数据、元器件型号等如图4所示。

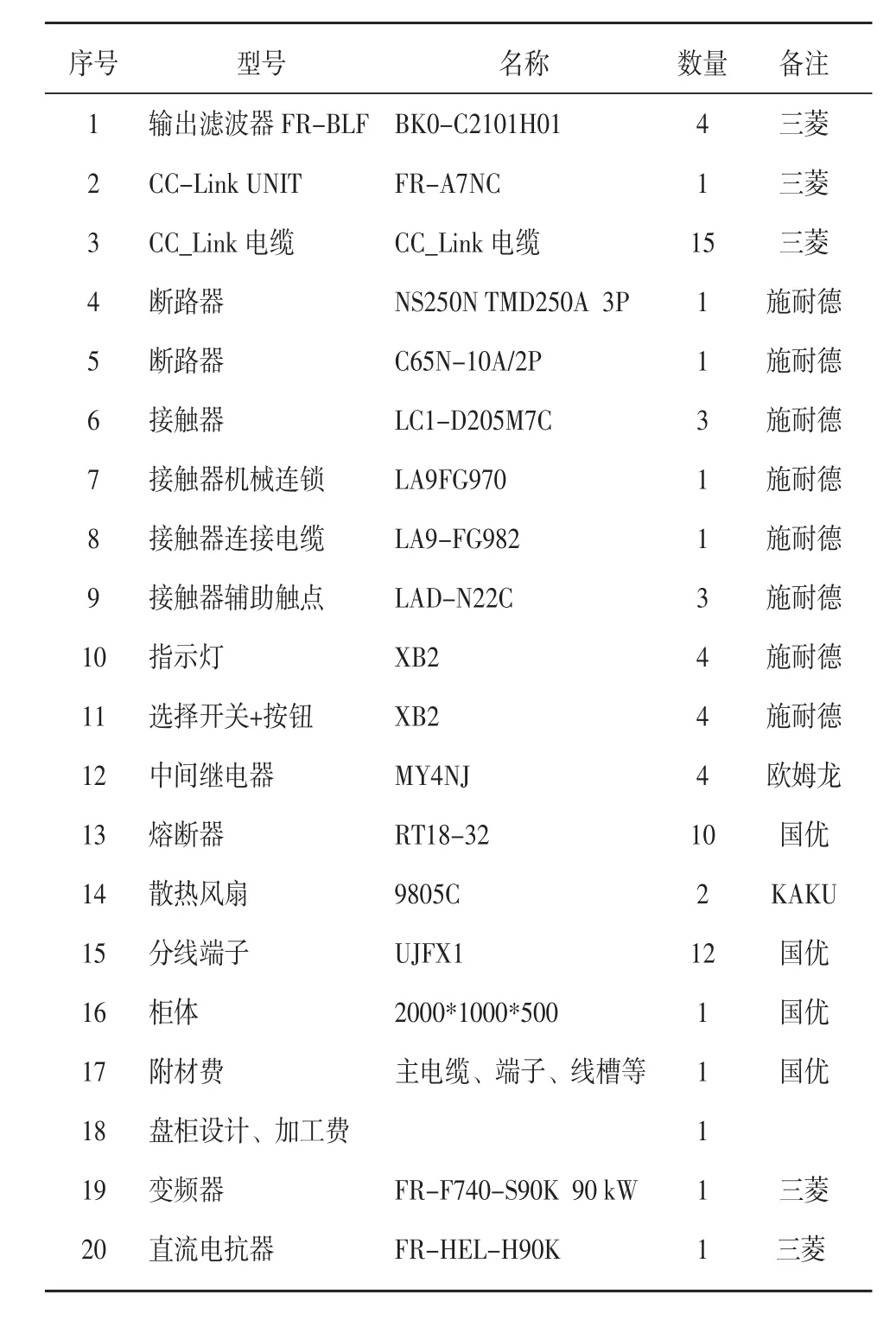

表2 变频柜系统配置清单

7 系统配置清单

在和客户沟通洽谈中就系统配置清单的型号、价格、数量进行采购,找到两者的平衡点,用最实在的价格达到客户要求,让客户满意。经过和客户反复磋商后,确定系统配置清单如表2所示。

8 结束语

从最初开始发现风机出现的不足问题到最后的改造运行,该系统从设计到订货、技术改造、测试、现场安装、通讯调试、系统联调、试运行各个环节共耗时2个月。从正式运行到现在,系统改造后运行平稳可靠,未出现系统不兼容、效率下降的现象,在节能、成本效能等方面有了很大的提升。