高砷铜电解液中旋流电积脱杂

2018-10-11田庆华李晓静郭学益

田庆华,张 镇,李晓静,李 栋,郭学益

高砷铜电解液中旋流电积脱杂

田庆华1, 2,张 镇1, 2,李晓静1, 2,李 栋1, 2,郭学益1, 2

(1. 中南大学 冶金与环境学院,长沙 410083;2. 中国有色金属工业清洁冶金工程研究中心,长沙 410083)

针对高砷铜电解液中砷、锑、铋等杂质含量高,铜含量低的特点,采用旋流电积技术对其进行电积脱杂。考察电流密度、循环流量和铜离子含量对砷、锑、铋等杂质脱除率的影响。4 L小试结果表明:在电流密度500 A/m2、循环流量250 L/h,铜离子浓度1~3 g/L的条件下,砷、锑和铋的脱除率分别达90.56%、98.90%、99.99%,电积产物黑铜渣中铜−砷比低至0.50。600 L扩试结果表明:在电流密度800 A/m2、循环流量6000 L/h,铜离子浓度0.5~3 g/L的条件下,砷、锑和铋的脱除率分别达89.30%、80.00%、99.99%。采用旋流电积技术进行电积脱杂可以有效降低铜的损失,避免砷化氢气体的产生,脱杂效果明显。

旋流电积;铜电解液;砷;锑;铋;脱杂

铜是与人类关系最为密切的金属之一,被广泛应用于电气、轻工、机械制造、建筑工业、国防工业等领域[1]。纯铜一般采用电解法制备,但是在铜电解精炼过程中,随着阳极铜的不断溶解,阳极铜中的砷、锑、铋等随着阳极的溶解部分溶出使得电解液中杂质不断富集,影响铜的电流效率以及阴极铜质量[2−4]。因此,必须定期对铜电解液进行净化除杂。

目前铜电解液净化主要方法有溶剂萃取法[5−6]、沉淀法[7−9]、离子交换法[10−11]、电积法[12−13]和铜电解液自净化法[14]等。其中,电积法使用最为广泛,传统电积法首先将待处理的电解液进行中和、浓缩、结晶。结晶母液采用不溶性阳极进行电积脱铜,当铜离子浓度降至10 g/L以下时砷、锑、铋等杂质开始与铜共同析出形成海绵铜或黑铜渣。海绵铜或黑铜渣返回铜熔炼系统,回收其中的铜[12]。传统电积法存在如下缺点:一方面杂质脱除率低、电积后期易产生砷化氢毒性气体、铜砷比高,铜损失严重;另一方面杂质重新回到铜系统中循环,使得杂质不断富集,影响铜的生产。针对以上问题,研究人员对传统电积法进行了改进,发明了周期反向电流电解法[15]、控制阴极电势法[16]和诱导脱砷法[17−18]。这些方法在一定程度上减少了砷化氢气体的产生,提高了杂质的脱除率,但是黑铜渣中铜砷比仍较高,铜损失严重的问题仍然存在。由于黑铜渣仍然需返回铜冶炼系统,因此杂质富集的问题也依然没有得到解决。

旋流电积技术是一种新型的电积技术,其利用液流在电解槽中的高速旋转流动,提高了溶液的流动速度,极大地增强了传质过程,降低了浓差极化,减小了过电位[19]。有研究表明,以切向方式将溶液泵入电解槽时,其物质传递速度是轴向方式的4倍[20]。旋流电积技术可以有效降低扩散层厚度,提高极限电流和电极表面离子浓度[21−24],被广泛应用于废水、污泥等废弃物中有价金属的提取[25−26]。

本文作者将旋流电积技术应用于铜电解液的脱杂处理,对脱杂过程各元素行为及工艺条件进行系统研究,并进行了扩试实验,以期为铜电解液的高效脱杂提供理论和工艺依据。

1 实验

1.1 实验原料

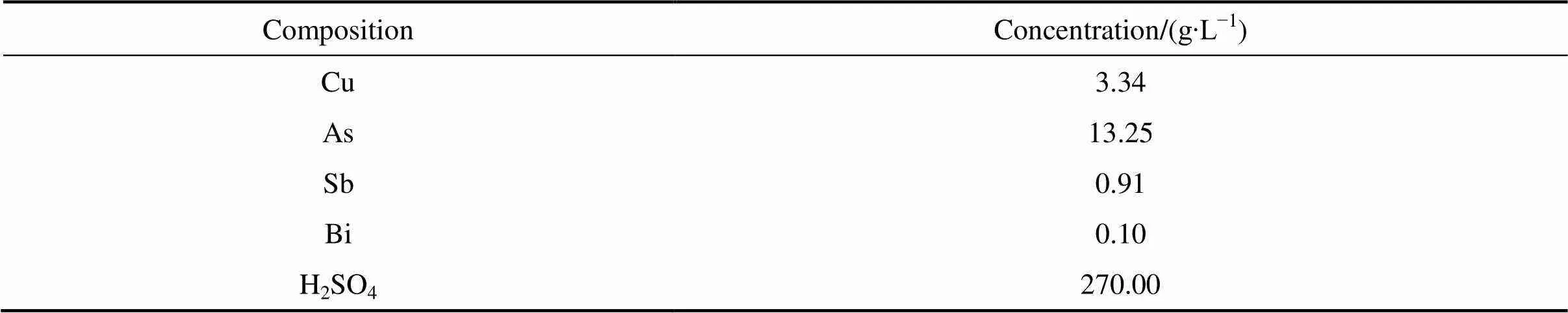

本研究所用原料为脱铜处理后的高砷铜电解液,高砷铜电解液中主要成分见表1。

由表1可以看出,经脱铜处理后电解液中铜浓度为3 g/L左右,杂质砷、锑、铋的浓度相对较高,其中砷浓度最高,达13.25 g/L。锑、铋浓度分别为0.91 g/L、0.10 g/L。

表1 高砷铜电解液主要化学成分

1.2 实验原理

旋流电积高砷电解液过程中,电解液高速流动加强电解液传质过程,降低了浓差极化,使得金属可以在较低的浓度下选择性析出。根据各元素析出电位不同,铜和铋的电位较正,在旋流电积过程中首先析出。随着铜和铋的析出,电解液中其含量随之降低,此时发生铜与砷、锑的共沉积实现电解液中杂质的快速脱除[27]。电积过程中主要发生的反应式如下:

Cu2++2e→Cu (1)

H3AsO4+2e+3H+→AsO++3H2O (2)

AsO++2H++3e→As+H2O (3)

BiO++2H++3e→Bi+H2O (4)

SbO++2H++3e→Sb+H2O (5)

AsO++Cu2++e+H+→CuAs+H2O (6)

1.3 实验装置与方法

以316 L不锈钢片作为阴极,钛涂层惰性电极为阳极。将一定体积的电解液放入循环槽中,开启离心泵进行电解液循环,调整控制阀门调节电解液的循环流量。待溶液循环稳定、无明显气泡时,调节电流进行电积试验。实验过程中采用滤布过滤电解液收集黑铜渣。通过测定电积前后各元素浓度来计算各元素的脱除率(),计算公式如式(7)所示:

电积过程中铜离子浓度采用碘量法分析;铜电解液中砷、锑、铋含量采用电感耦合等离子体−原子发射光谱(Optimal 5300DV, Perkin-Elmer 公司生产)测定分析;采用X射线荧光光谱仪(PW−1404)分析黑铜渣的化学成分。

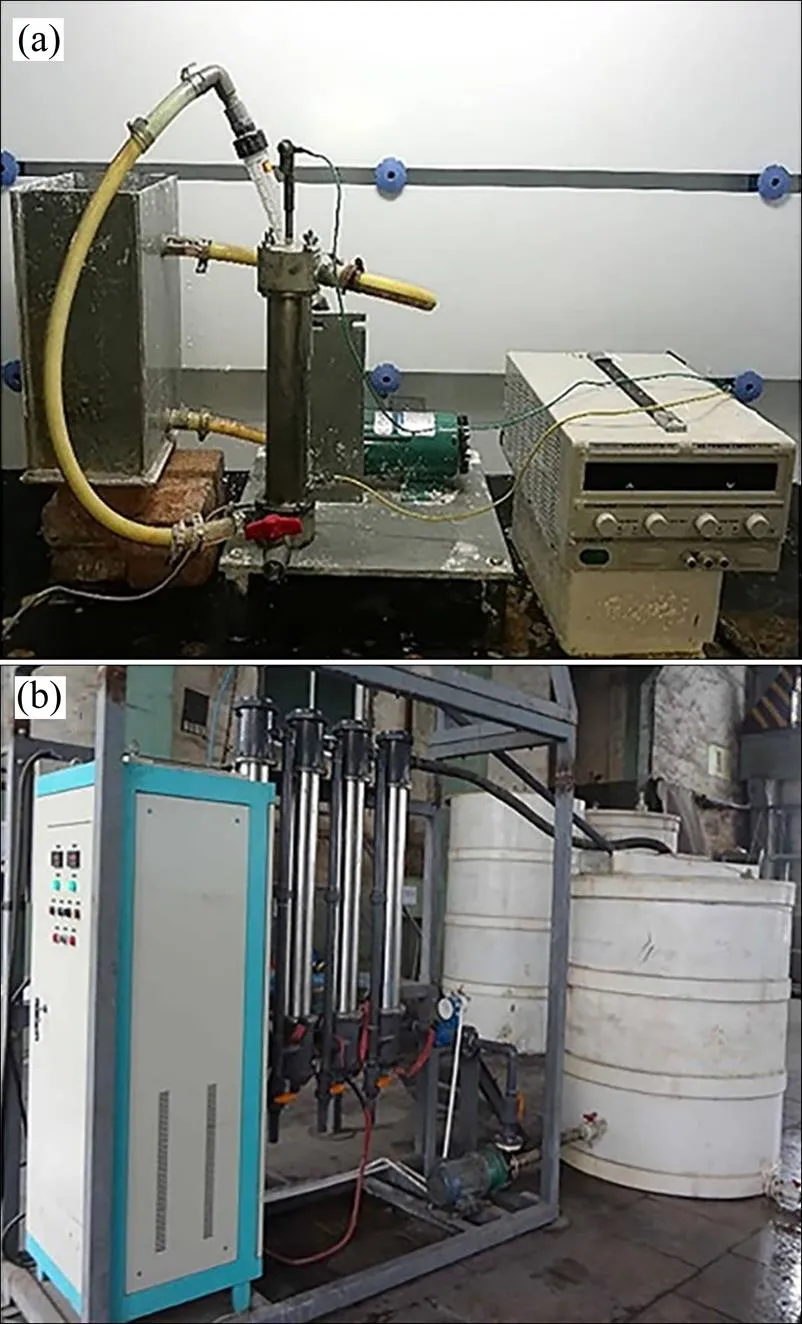

图1 旋流电积槽

2 结果与讨论

2.1 电流密度对电积过程杂质脱除的影响

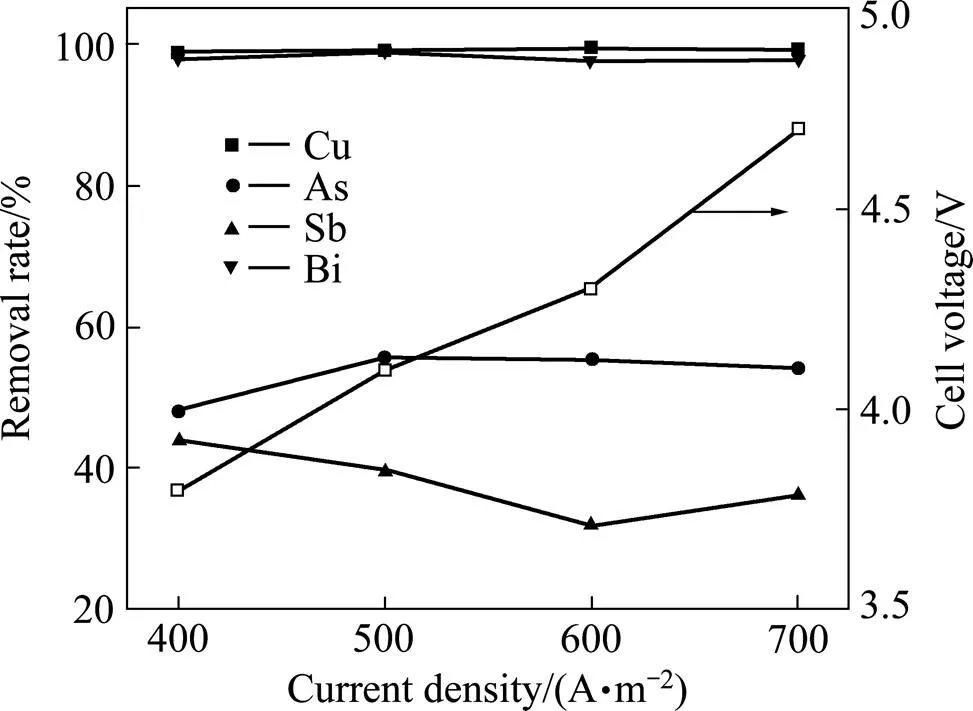

在电解液体积4 L、电解液循环流量250 L/h、电积时间12 h、电积温度25 ℃、电流密度分别为400、500、600和700 A/m2的条件下,研究电流密度对铜及砷、锑、铋脱除效果的影响,其结果如图2和3所示。

图2 电流密度对各元素脱除率和槽电压的影响

由图2可以看出,随着电流密度的增加,砷的脱除率先增加然后后保持平衡,在电流密度为500 A/m2时达到最大值55.55%。这是因为随着电流密度的增加,阴极上铜析出过电位增加,铜和砷开始共同析出;当电流密度达到极限电流密度时,铜和砷共析速率达到最大,但是电流密度进一步增加,过电位升高,副反应如析氢反应等开始发生,影响铜和砷的析出[28]。而锑的脱除率则随电流密度的增加先降低后基本保持稳定,在电流密度为400 A/m2时最大为43.8%。这可能是因为电解液中锑浓度较低,其极限电流密度也较低,继续增加电流密度对锑的析出增益不大,同时由于析氢反应的发生,锑的脱除率逐渐降低。电流密度对铜和铋的脱除率影响不大,对砷和锑的脱除率有一定的影响。铜和铋的脱除率基本为99%左右。槽电压随着电流密度的增加线性增加,槽电压的增加导致电能消耗的增加。因此,为确保较高的杂质脱除率以及较低的电能消耗,选择电流密度为500 A/m2。

图3所示为不同电流密度下高砷铜电解液中各元素的终点浓度。由图3可知在电流密度为500 A/m2时各元素浓度达到最低,铜、砷、锑和铋的浓度分别降至0.03、5.85、0.55和0.08×10−2g/L,铜、锑和铋的脱除效果较好,高砷脱铜电解液中砷浓度仍较高。

图3 电流密度对高砷铜电解液中各元素终点浓度的影响

2.2 循环流量对电积过程中杂质脱除的影响

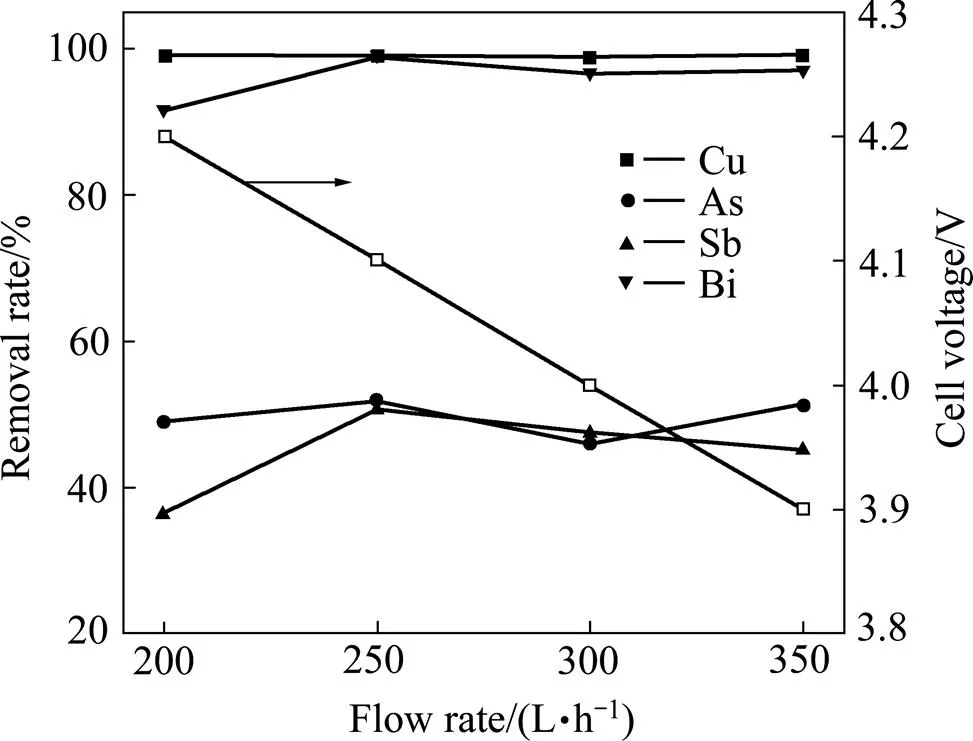

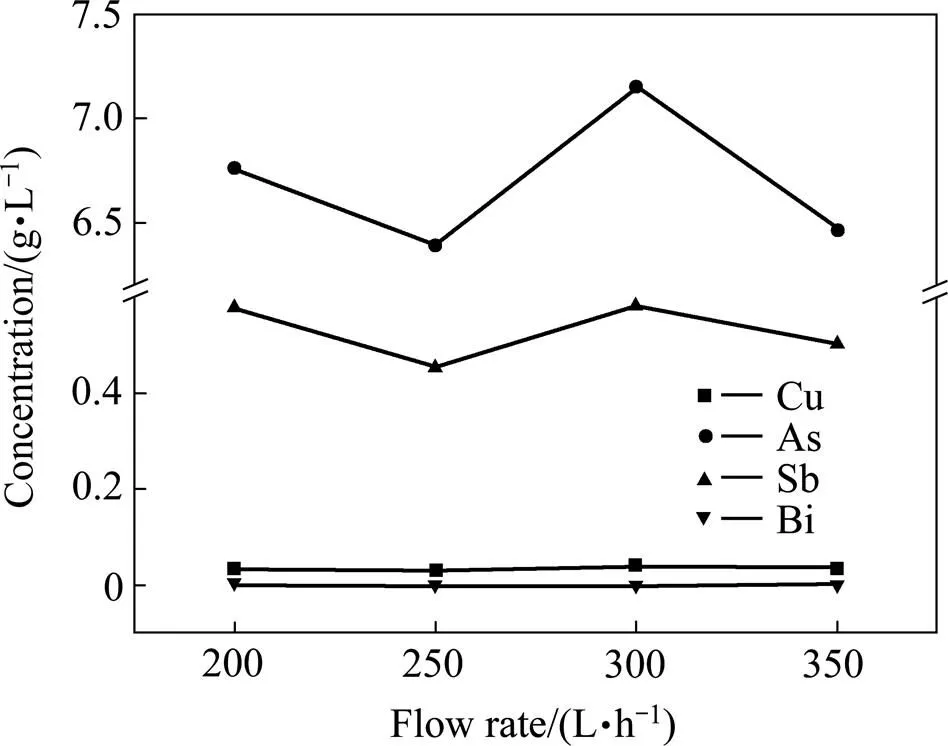

在电解液体积4 L、电流密度500 A/m2、电积时间12 h、电积温度25 ℃、循环流量分别为200、250、300和350 L/h的条件下,研究循环流量对高砷铜电解液中各元素的脱除效果的影响,其结果如图4和5所示。

图4 循环流量对各元素脱除率和槽电压的影响

图5 循环流量对电解液中各元素终点浓度的影响

由图4可以看出,随着循环流量的增加,锑和铋的脱除率先增加后基本保持,在循环流量为250 L/h时锑和铋的脱除率达到最大,分别为50.6%和99.0%,而砷和铜的脱除率与循环流量关系不大。槽电压随着循环流量的增加而降低。这是因为循环流量的增加提高了电解液的流动速度,降低了浓差极化,减小了极化电位。但是高循环流量会增加输送溶液的动力消耗,所以选择较低的循环流量250 L/h。

由图5可以看出,高砷铜电解液经过旋流电积后,电解液中杂质的含量都有了不同程度的降低,在最佳循环流量下,铜、砷、锑和铋的浓度分别降至0.03、6.39、0.45和0.001 g/L,但高砷铜电解液中砷的浓度仍然较高。

通过以上实验发现,使用旋流电积能够有效脱除电解液中的杂质。铜和铋的脱除率达到99%以上,但砷、锑的脱除率较低,仅为40%~50%,脱杂结束高砷铜电解液中砷浓度大于5 g/L。这主要因为随着电积的进行,高砷铜电解液中铜离子浓度降低,电积反应由铜砷共析反应转变为单独砷的析出,使得砷的析出速率降低[28−29]。由此可以适当维持电解液中的铜浓度以提高砷、锑的脱除率。

2.3 电解液中铜浓度对脱杂效果的影响

实验条件:电流密度为500 A/m2、循环流量250 L/h、电解温度25 ℃。当溶液中铜离子浓度为1 g/L以下时,添加硫酸铜调节电解液铜离子浓度在3 g/L左右,继续电积12 h。砷、锑、铋脱除效果如表2所列。

表2 高砷铜电解液电积前后浓度及杂质脱除率

由表2可以看出,电积结束后,铜离子浓度降低到0.01 g/L以下,其脱除率达99.62%,铋的脱除率达99.99%以上。同时,控制电积过程中电解液中铜离子浓度1~3g/L时,砷和锑的脱除率得到了较大的提高。在铜离子的诱导作用下,砷和锑的脱除率分别提高至90.56%和98.9%。

由表3可以看出,旋流电积脱除砷锑铋的产物黑铜渣中存在的元素主要有铜和砷以及少量的铋和锑,其中砷含量达到59.37%,铜含量为29.13%,锑含量为4.55%,铋含量为0.54%。铜砷比为0.50,远低于常规诱导法的5.60和并联循环法的3.11[15−16]。同时,由黑铜渣的成分可以看出,溶液中砷锑铋杂质基本上全部电积到渣中,无AsH3气体排出,避免了AsH3气体对环境及人体的伤害,劳动环境得到极大的改善。

表3 黑铜渣成分

3 扩试实验结果与讨论

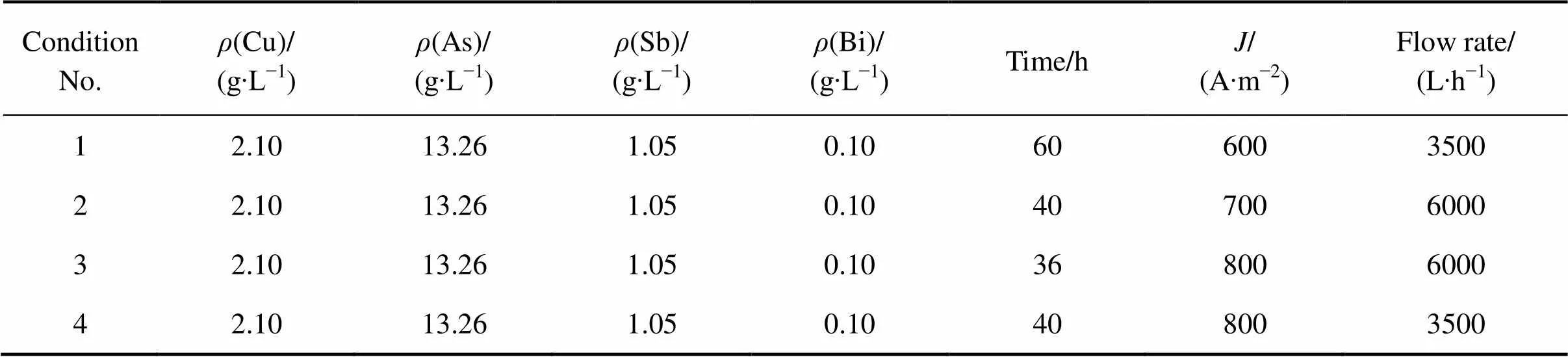

采用旋流电积对高砷电解液进行扩试实验,考察电流密度、循环流量及除杂时间对除杂效果的影响。高砷铜电解液除砷、锑、铋旋流电积实验工艺条件见表4。

每隔一定时间取样测定高砷电解液中砷、锑、铋和铜离子浓度。不同实验条件下砷、锑、铋的脱除率及铜的浓度随时间变化的关系曲线见图6。

由图6可知,随着电流密度的增加,砷锑铋脱除率随之增加。在电流密度为800 A/m2时,电积36 h后,砷锑铋的脱除率分别达到最大值59.30%、78.00%和99.00%。因此,为了得到较高的砷锑铋脱除率应选择较高的电流密度。

条件3和4的实验结果表明,当循环流量为3500 L/h时,砷的脱除率在电积40 h后仅达47.00%,锑、铋在电积40 h后脱除率分别为55.00%、95.00%。而在循环流量为6000 L/h时,砷脱除率在电积36 h后达59.30%,锑、铋在电积36 h后脱除率分别为78.00%,98.80%。同时在实验过程中发现,当使用高电流密度进行电积时,电解槽内会产生大量的氢气和氧气,影响电解液的正常循环流动,因此应采用较高的循环流量带走电解槽内生成的气体。

表4 高砷铜电解液脱砷、锑、铋试验工艺条件

图6 不同条件下高砷铜电解液中砷、锑、铋脱除率及铜离子浓度随时间变化曲线

由图6(a)、(b)可以看出,砷、锑的脱除率随时间的变化曲线均呈现一开始快速上升随后缓慢增加的趋势。而由图6(d)可以看出不同条件下随着电积的进行铜离子浓度先迅速下降后保持不变。分析可知铜离子浓度变化的拐点与砷、锑、铋脱除率变化的拐点对应的电积时间大致相同。当铜离子浓度高于0.5 g/L左右时,砷、锑、铋脱除速率较快,低于0.5 g/L左右时,砷、锑、铋脱除速率放缓,铋脱除速率接近于0。其主要原因为当铜离子浓度较高时,铜对砷、锑的析出有一定的诱导效应,使得脱除速率增加。相对常规诱导脱砷时,铜的浓度需控制在2~5 g/L,使用旋流电积技术在铜浓度为0.5 g/L时仍可实现砷、锑的高效脱除。

在800 A/m2、6000 L/h的条件下电积8 h后添加硫酸铜,调节溶液中铜离子浓度在2~3 g/L继续电积 8 h,实验结果见图7。

图7 砷、锑和铋脱除率随时间的变化曲线

由图7可知,在不添加硫酸铜的情况下,电积8 h后,电解液中的砷、锑、铋等杂质基本没有析出,杂质的脱除率增加缓慢。在电积8 h后添加硫酸铜的情况下,电解液中砷、锑脱除效果明显加强,铋的脱除速率基本保持不变。电积结束后砷、锑、铋的脱除率分别达到89.30%、80.00%、99.99%。砷的浓度降低至1.42 g/L,锑浓度降至0.21 g/L,铋浓度小于0.00001 g/L,溶液中杂质基本脱除完全。

4 结论

1) 通过液流高速运动消除浓差极化的不利影响,旋流电积技术能够有效脱除高砷电解液中的砷、锑、铋等杂质,既没有产生AsH3气体,又实现了砷、锑、铋等金属的富集,避免了杂质在冶炼系统中的循环积累,降低了生产成本,提高了经济效益。

2) 确定了高砷电解液旋流电积脱砷、锑、铋的实验室优化工艺条件:电流密度为500 A/m2,循环流量为250 L/h,铜离子浓度为1~3 g/L。在此优化条件下,砷、锑、铋脱除率分别达90.56%、98.90%、99.99%。

3) 确定了高砷电解液旋流电积脱砷锑铋的扩试优化工艺条件为:电流密度800 A/m2,循环流量 6000 L/h,铜离子浓度0.5~3 g/L。在此优化工艺条件下,电积16 h后,砷、锑、铋脱除率分别达89.30%、80.00%、99.99%。

4) 在旋流电积脱杂的产物黑铜渣中,铜砷比低至0.50,高砷电解液中的杂质基本富集到渣中,净化后液可直接返回造液。黑铜渣可以直接用于砷、锑、铋的提取,避免了这些杂质在系统中的循环积累。

[1] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 491−534.ZHU Zu-ze, HE Jia-qi. Modern copper metallurgy[M]. Beijing: Science Press, 2003: 491−534.

[2] 钟点益. 国外铜电解液净化除砷、锑、铋的方法[J]. 有色冶炼, 1991(5): 30−34. ZHONG Dian-yi. Foreign methods on purifying As, Sb and Bi in copper electrolyte[J]. China Nonferrous Metallurgy, 1991(5): 30−34.

[3] 鲁道荣. 杂质在铜电解液精炼中的电化学行为[J]. 有色金属, 2002, 54(4): 51−52. LU Dao-rong. Electrochemical behaviors of impurity ions in copper electrorefining[J]. Nonferrous Metals, 2002, 54(4): 51−52.

[4] 崔 涛. 高砷脱铜电解液的净化和回用研究[D]. 长沙: 中南大学, 2012. CUI Tao. Research on purification and recycling of copper electrolyte with high-concentration arsenic[D]. Changsha: Central South University, 2012.

[5] 王瑞永. C923萃取铜电解液中砷和铋的试验研究[J]. 黄金科学技术, 2015, 23(1): 90−94. WANG Rui-yong. Experimental investigation of using C923 to extract arsenic and bismuth in copper electrolyte[J]. Gold Science and Technology, 2015, 23(1) : 90−94.

[6] 武金朋. TBP-N1923协同萃取脱除铜电解液中砷锑铋的工艺试验研究[D]. 江西: 江西理工大学, 2012. WU Jing-peng. Synergistic extraction of As, Sb and Bi in copper electrolyte with TBP and N1923[D]. Jiangxi: Jiangxi University of Science and Technology, 2012.

[7] 许民才, 单承湘, 吴国荣, 于少明. 共沉淀法净化铜电解液中砷锑铋的研究[J]. 合肥工业大学学报(自然科学版), 1992, 15(S1): 134−139. XU Ming-cai, SHAN Cheng-xiang, WU Guo-rong, YU Shao-ming. A study on the removal of arsenic, antimong and bismuth from the spent copper electrolyte by coprecipitation methods[J]. Journal of Hefei University of Technology (Natural Science), 1992, 15(S1): 134−139.

[8] 万黎明. 化学法净化铜电解液工艺研究[D]. 长沙: 中南大学, 2010. WANG Li-ming. A study of purifying the copper electrolyte by industrial practice[D]. Changsha: Central South University, 2010.

[9] 梅光贵, 钟云波, 钟竹前. 硫化沉淀法净化铜废电解液的热力学分析[J]. 中南工业大学学报, 1996, 27(1): 31−35. MEI Guang-gui, ZHONG Yun-bo, ZHONG Zhu-qian. The thermodynamic analysis of purfying spent copper electrolyte using sulfide precipitation method[J]. Journal of Central South University of Technology, 1996, 27(1):31−35.

[10] 罗 凯, 徐 洁. 膜技术处理铜电解液最佳条件试验[J]. 矿冶工程, 2006, 26(1): 65−67. LUO Kai, XU Jie. Tests for optimum conditions of film technique treatment of copper electrolysis wastewater[J]. Mining and Metallurgical Engineering, 2006, 26(1): 65−67.

[11] 张素霞, 程霞霞. 离子交换树脂脱除铜电解液中的锑和铋[J]. 有色金属(冶炼部分), 2015(9): 55−56.ZHANG Su-xia, CHENG Xia-xia. Removal of antimony and bismuth from copper electrolyte with ion exchange resin[J]. Nonferrous Metals(Extractive Metallurgy), 2015(9): 55−56.

[12] 陈崇善. 提高铜电解净液脱砷效率的生产实践[J]. 铜业工程, 2015(3): 7−8. CHEN Chong-xi. Practice of arsenic removal efficiency improvement in electrolyte purification[J]. Copper Engineering, 2015(3): 7−8.

[13] 何万年, 何思郏. 净化铜电解液中杂质的方法[J]. 江西有色金属, 1996,10(1): 38−43. HE Wan-nian, HE Si-jia. Methods for purifying the impurities of copper electrolyte[J]. Jiangxi Nonferroous Metals, 1996, 10(1): 38−43.

[14] 彭映林. 砷价态调控净化铜电解液工艺及基础理论研究[D]. 长沙: 中南大学, 2013. PENG Ying-ling. Technology of copper electrolyte purification by arsenic valence-adjustment and its fundamental theory[D]. Changsha: Central South University , 2013.

[15] 陈少华, 鲁道荣. 脉冲电解铜电解液的净化[J]. 有色金属(冶炼部分), 2008(5): 7−9. CHEN Shao-hua, LU Dao-rong. Purification of copper electrolyte by pulse electrolysis[J]. Nonferrous metallurgy (Extractive Metallurgy), 2008(5): 7−9.

[16] 陈白珍, 仇勇海, 梅显芝, 赖永玲. 控制阴极电势电积法脱铜砷[J]. 中国有色金属学报, 1997, 7(2): 39−41. CHEN Bai-zheng, QIU Yong-hai, MEI Xian-zhi, LAI Yong-ling. Separation of copper and arsenic by electrowinning of controlling cathodic potential[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(2): 39−41.

[17] 姚素平. 诱导法脱砷的工艺与实践[J]. 有色冶金设计与研究, 1994, 15(3): 18−24. YAO Su-ping. The introduction of derivative method and practice[J]. Nonferrous Metals Engineering & Research, 1994, 15(3): 18−24.

[18] 郑志萍, 陈崇善. 诱导法和并联循环法脱铜砷的对比分析[J]. 铜业工程, 2011(6): 29−33. ZHENG Zhi-ping, CHEN Chong-shan. A contrastive analysis of derivative method and parallel-cycle method for Cu & As removal[J]. Copper Engineering, 2011(6): 29−33.

[19] WEI Jin, LAFOREST P L, LUYIMA A, READ W, NAVARRO L, MOATS M S. Electrolytic recovery of bismuth and copper as a powder from acidic sulfate effluent using an emew cell[J]. RSC Advances, 2015, 5(62): 50372−50378.

[20] LEGRAND J, AOUABED H, LEGENTILHOMME P, LEFEBVRE G. Use of electrochemical sensors for the determination of wall turbulence characteristics in annular swirling decaying flows[J]. Experimental Thermal and fluid Science, 1997, 15(2): 125−136.

[21] 李 荻. 电化学原理[M]. 北京:北京航空航天大学出版社, 2008. LI Di. Electrochemical methods fundamentals[M]. Beijing: Beihang University Press, 2008.

[22] 阿伦.J.巴德, 拉里.R.福克纳. 电化学方法原理和应用[M]. 北京: 化学工业出版社, 2005. BARD A J, FAULKNER L R. Electrochemical methods fundamentals and applications[M]. Beijing: Chemical Industry Press, 2005.

[23] LEGENTILHOMME P, LEGRAND J. Overall mass transfer in swirling decaying flow in annual electrochemical cells [J]. Journal of Applied Electrochemistry, 1990, 20(2): 216−222.

[24] FAHIDY T Z. Electrolysis in an annular flow cell with gas generation[J]. Journal of Applied Electrochemistry, 1997, 9(1): 101−108.

[25] 郭学益, 姚 标, 李晓静, 石文堂, 田庆华. 水钴矿中选择性提取铜和钴的新工艺[J]. 中国有色金属学报, 2012, 22(6): 1778−1784. GUO Xue-yi, YAO Biao, LI Xiao-jing, SHI Wen-tang, TIAN Qing-hua. Novel process of selective extraction of copper and cobalt from heterogenite[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1778−1784.

[26] 郭学益, 石文堂, 李 栋, 田庆华. 采用旋流电积技术从电镀污泥中回收铜和镍[J]. 中国有色金属学报, 2010, 20(12): 2425−2430. GUO Xue-yi, SHI Wen-tang, LI Dong, TIAN Qing-hua. Recovery of copper and nickel from electroplating sluge by cyclone electrowinning[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2425−2430.

[27] 张晓瑜. 铜电解精炼过程中砷锑铋杂质分布及其脱除研究[D]. 西安: 西安建筑科技大学, 2014. ZHANG Xiao-yu. Impurity distribution and control study in copper electrolytic refining process[D]. Xi’an: Xi’an University of Architecture and Technology, 2014.

[28] ZHENG Ya-jie, PENG Ying-lin, KE Lang, CHEN Wen-mi. Separation and recovery of Cu and As from copper electrolyte through electrowinning and SO2reduction[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(7): 2166−2173.

[29] 彭富超, 徐 政, 纪仲光, 杨丽梅, 王 巍, 李 岩. 旋流电解技术脱除污酸中铜砷的研究[J]. 稀有金属, 2017(4): 410−415.PENG Fu-chao, XU Zheng, JI Zhong-guang, YANG Li-mei, WANG Wei, LI Yan. Removal of copper and arsenic from contaminated acid by cyclone electrowinning technology[J]. Chinese Journal of Rare Metals, 2017(4): 410−415.

Remove impurity from high arsenic-content copper electrolyte by cyclone electrowinning technology

TIAN Qing-hua1, 2, ZHANG Zhen1, 2, LI Xiao-jing1, 2, LI Dong1, 2, GUO Xue-yi1, 2

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 2. Cleaner Metallurgical Engineering Research Center, Nonferrous Metal Industry of China, Changsha 410083, China)

The cyclone electrowinning technology was used to remove As, Sb and Bi from copper electrolyte with high impurity and low copper content. The effects of current density, flow rate and copper concentration on the removal rates of As, Sb and Bi were investigated. The lab test, with a electrolyte volume of 4 L, shows that the removal rates of As, Sb, Bi can reach to 90.56%, 98.90% and 99.99%, respectively, under the conditions including current density of 500 A/m2, cycling flow rate of 250 L/h, concentration of copper ranging from 1 to 3 g/L. And the ratio of copper and arsenic of black copper sludge is as low as 0.50. The enlarge test , with a electrolyte volume of 600 L, shows that the removal rates of As, Sb, Bi can reach to 89.30%, 80.00% and 99.99%, respectively, under the conditions including current density of 800 A/m2, cycling flow rate of 6000 L/h, concentration of copper ranging from 0.5 to 3 g/L. Removing the impurity from high-content copper electrolyte by cyclone electrowinning has advantages of reducing the loss of copper, avoiding the generation of AsH3and achieving high removal rate.

cyclone electrowinning; copper electrolyte; arsenic; antimony; bismuth; remove impurity

2017-06-23;

2017-10-12

GUO Xue-yi; Tel: +86-731-88877863; E-mail: xyguo@csu.edu.cn

10.19476/j.ysxb.1004.0609.2018.08.18

1004-0609(2018)-08-1637-08

TF09

A

2017-06-23;

2017-10-12

郭学益,教授,博士;电话:0731-88877863;E-mail: xyguo@csu.edu.cn

(编辑 王 超)