预测控制技术在超临界机组AGC控制中的应用

2018-10-10熊东平

熊东平,张 雏

(1.华润电力(常熟)有限公司,江苏 常熟 215536;2.中国能源建设集团科技发展有限公司,天津 300012)

近年来,随着区域电网新能源装机规模不断增加,电网调峰矛盾日益突出。为提升机组调峰能力,AGC等自动控制系统面临前所未有的考验,在更宽、更快、更低负荷变化条件下,调节对象和系统的非线性、时变性更加明显,煤质变化与分层掺烧等客观不利因素的影响进一步放大,现有技术面临诸多瓶颈,开发、研究、应用新的优化控制技术已成为火电机组升级改造中必不可少的核心工作之一。

现代控制理论基础是精确的对象参数模型,而工业过程往往具有非线性、时变性、强耦合和不确定性等特点,很难得到精确的数学模型,因而控制效果将显著降低。面对理论与实际应用之间的不协调,模型预测控制从工业过程控制的特点与需求出发,探索各种对模型精度要求不高而同样能实现高质量控制的方法。预测控制的本质是模型预测控制求解一个开环最优控制问题,其思想与具体的模型无关,但其实现则与模型有关。

预测控制技术已经有大量成功应用的工业案例,与其他先进控制策略的结合也更加紧密,是一种极具工业应用前景的控制策略。通过应用基于预测控制技术设计研发的AGC,对机组自动调节系统进行合理的逻辑优化调整试验,达到电网对机组AGC的性能要求,并确保各主要自动调节系统调节品质达到现行电力行业标准要求。

1 基于预测控制技术的先进AGC研究关键点

1.1 主要功能

在对机组动态特性、AGC运行要求、热力系统设备情况充分研究的基础上,以性能指标为目标,设计机组的AGC优化控制策略、过热汽温优化控制策略等,在进行详尽的仿真研究后,确定最终的控制方案和控制系统的初始参数。

研究提供基于预测控制等先进控制技术的超临界机组AGC控制策略的基本框架和组态逻辑,由于各台机组在AGC运行要求、燃煤品质、热力系统特性和热力设备等方面的差异,在具体应用时仍需要进行控制策略的针对性设计,以保证控制系统与机组实际情况尽可能匹配,获取最佳的运行性能。

新系统所提供的基于预测控制技术的闭环优化子控制系统包含以下主要功能:

(1)主汽压力优化:采用先进主汽压力控制策略。

(2)分离器入口蒸汽过热度控制:采用先进燃水比控制策略。

(3)机组负荷优化控制:采用自适应先进负荷控制策略。

(4)一次调频优化控制:采用先进一次调频控制策略。

(5)主汽温度优化控制:采用先进主汽温度控制策略。

1.2 预测控制技术研究

作为火电厂重点、难点的控制对象,大部分具有大滞后特性;采用传统比例-积分-微分(Proportion IntegrationDifferention,PID)的工作,在出现控制偏差时才重新计算控制指令。采用预测控制的核心思想则是在控制偏差出现前就进行响应。具体实现方法是应用建模手段得到被控参数的预测值,并依据预测值实时调整当前控制指令。

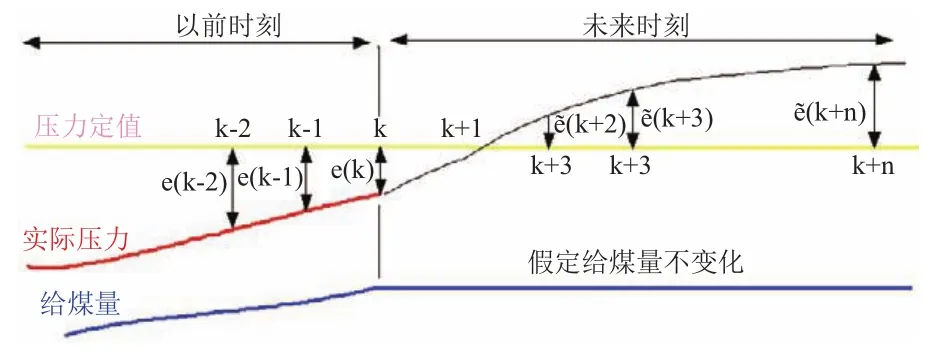

对不同控制算法比较研究,以主汽压力控制对象为例,见图1,在k时刻,对采用传统PID控制与预测控制策略的控制特性进行比较分析。

图1 主汽压力控制效果曲线

采用传统PID控制后,在k时刻,机组总给煤量u(k)可能仍会进一步增加,计算公式如下:

通过应用预测控制技术,在k时刻提前动作,使给煤量u(k)快速减少,计算公式如下:

上述公式中,k+n,k+m为未来期望值;e(k)为k时刻被控对象的变化量;F为控制响应期。

采用传统PID控制与应用预测控制技术,两者比对效果曲线见图2。由图2可知,通过应用预测控制技术,在k时刻,对给煤量指令提前干预,能有效避免实际压力超调,显著改善被控对象的调节品质。

预测控制技术的关键:在控制响应早期(F1),与传统PID响应特性相同;在响应中期(F2),特别是对大惯性控制对象系统,当过程量贴近设定值前,对预测对象建立模型,将煤量、风等参数输入预测控制器中的模型中,得到后面的时间的变化趋势;在响应后期(F3,k时刻后),及时根据预测值和实际控制值形成的偏差对控制指令进行修正,从而有效减少被控对象过程值的超调或避免震荡。

此外,对控制系统的煤种校正,并不需要精确分析煤种的成分,而是通过改进算法计算出燃煤品质对控制对象造成影响的特征参数,并通过自适应手段修正控制器参数和内部模型参数,根据每次大幅负荷变化中调节效果滚动优化修正煤种的特征参数,从而保证控制性能不变。

图2 采用不同控制方法的控制效果对比

2 项目研究应用的技术路线

某公司3h650 MW超临界机组在汽轮机通流改造后,协调控制系统(Coordination Control System,CCS)调节效果较差,给水主控存在波动大的现象;主汽压力存在控制不稳、与燃料调节不匹配等情况,锅炉燃烧不稳定;运行人员启/停磨煤机需要退出AGC、协调等运行方式。以上情况继而引发AGC功率变化率不能满足电网调度要求、运行人员操作任务繁重、机组稳定性不好等问题。通过现场检查,单元机组自动控制系统主要存在以下问题:

(1)机组在协调(或AGC)变负荷的起点和末端,在给水启动加速(或末端给水回调)时,存在较大的水、煤不匹配现象,容易引起主汽温控制回路的大幅度波动。

(2)机组存在负荷升降速率低、关键参数波动大及系统不能很好适应煤种变化等,AGC、一次调频不能满足电网要求的变化速率或精度。

(3)双进双出磨煤机启、停过程中,水/煤比失衡严重,协调控制不稳定。

结合该公司650MW超临界机组设备状况及当前运行情况,分析、归纳影响机组协调、汽温控制系统性能的原因及存在问题,在高、中、低三个负荷点上,对机组被控对象进行动态特性试验,并进行详细的数学建模及特性分析。应用基于预测控制技术的先进AGC研究关键点,对协调控制系统、过热汽温控制系统、再热汽温控制系统等被控对象,进行动态特性试验及建模分析,把未来时刻的期望值加到对当前时刻输出量的控制上,实现提前动作控制。

依据机组动态特性试验方案指导现场试验,具体试验操作由电厂运行人员负责,试验结束后从电厂分散控制系统(Distributed Control System,DCS)或厂级监控信息系统(Supervisory Information System,SIS)中导出试验数据,进行后期处理、分析。

项目采用如下技术路线完成设计、调试及优化:

(1)进行机组动态特性试验和数学建模,归纳机组被控对象特性,分析优化控制设计方向。

(2)根据机组被控对象特性分析结果,针对性设计基于先进控制技术的新型AGC协调、过热汽温、再热汽温及脱硝优化控制方案。

(3)完成新型AGC、协调、过热汽温、再热汽温控制策略组态,并搭建仿真平台,通过详细的仿真试验,确定最终的控制方案和控制系统的初始参数。

(4)利用机组停机时间段,完成先进系统现场DCS组态逻辑修改工作。

(5)机组启动后,进行先进系统热态调试工作,逐步投入系统的各项控制功能,并进行必要的扰动试验和变负荷试验,以检验AGC协调及汽温等优化子系统的运行性能。

3 现场实施情况

本项目在机组DCS上组态及应用实施,根据机组的实际运行情况,有针对性地对部分燃烧预判参数和策略进行了深入研究和分析,依据规程要求进行实际AGC负荷扰动试验,对历史数据分析,检验先进控制系统现场应用效果。

3.1 项目实施前CCS控制效果

以单台机组为例,在投用原CCS控制时,机组的运行性能较差。从图3、图4的运行曲线可以看出,机组投用原协调、汽温控制的运行特点。

图3 投用原CCS控制时机组控制曲线1

图4 投用原CCS控制时机组控制曲线2

(1)负荷控制:机组投入正常AGC运行时变负荷速率设为10 MW/min,但实际负荷跟踪并不好,且由于主汽压力控制不稳定,在负荷指令稳定时也经常会出现较大的负荷偏差,最终反映在1号机组的电网AGC精度、速率和一次调频考核均较差。

(2)主汽压力控制:经常出现0.8 MPa以上的控制偏差,最大动态偏差超过1.2 MPa,且有非常明显的调节振荡,控制极其不稳定。

(3)主汽温度控制:负荷稳定和大幅度变负荷过程均存在较为严重的振荡现象,汽温经常偏离设定值15℃以上,超温和低温现象均较为频繁。

3.2 项目实施后CCS控制效果

针对机组存在负荷升降速率低、关键参数波动大以及系统不能很好适应煤种变化等实际问题,通过采用先进的AGC优化控制系统,重点对AGC指令环节、主汽压力控制、主汽温控制、给水主控等主要自动调节系统应用基于预测控制技术的先进控制策略,有效解决了原CCS抗扰动能力差等问题。

经过精心调试及完善,机组的AGC、协调、汽温控制系统稳态和动态性能均有了明显提高。对优化后的机组进行负荷扰动试验(见图5),以12 MW/min的速率从450 MW下降到400 MW,稍待稳定后再下降到350 MW,随后又上升到400 MW,稍待稳定后再上升到450 MW的试验曲线。

图5 优化后12MW/min速率变负荷扰动试验曲线

此外,通过对2016年12月至2017年2月单台机组各小时的AGC精度进行分析得出投入后逐月数据,见表1,其中2016年12月数据为系统优前的参数指标,2017年2月数据为系统优后的参数指标。

从表1中可以看出投入后对机组AGC精度有逐渐改善的趋势,2016年12月份的数据AGC精度不甚理想,检查历史趋势后发现,AGC负荷受限的时间很多(精度大于2.5的部分),且有很多时间优化协调优化控制系统未投入,造成很多精度在1~2.5之间的部分。至2017年2月份,数据精度有了很大的提高,AGC负荷受限的时间较少,且协调优化控制系统基本保持投入,AGC精度满足考核要求的小时数超过75%,平均精度也有显著提高,达到了0.4728。

表1 优化前后AGC调节精度数据统计分析

对优化后AGC的整体性能评价如下:

(1)负荷控制:除在初始阶段和部分的变负荷结束阶段实际负荷与设定值有短时间的偏差外,其他控制时段机组实际负荷严格按照设定变负荷速率变化,动态过程平稳,无振荡,过调量很小。实际速率、响应延迟时间、动态控制偏差、稳态控制精度均满足要求。

(2)主汽压力控制:与滑压设定值保持相同趋势变化,动态过程非常平稳,无振荡和过调,平均实际动态偏差仅为0.3~0.4 MPa,明显优于改造前的性能指标。

(3)主汽温度控制:控制非常平稳,变负荷过程中的一级汽温的平均最大动态偏差仅为4~6℃,明显优于改造前的15~20℃偏差值。

4 经济及社会效益分析

(1)实施基于预测控制技术的AGC协调及汽温优化控制后,由于主汽压力、主汽温度及再热汽温等关键参数控制性能明显提高,参数的动态偏差大幅减小,且不再振荡。控制系统的稳定,使得机组的燃料、给水、送风等各控制量的变化十分平稳,十分有利于减小锅炉水冷壁和过热器管材的热应力,对防止氧化皮脱落和锅炉爆管有明显的作用,在提高机组安全运行方面,可取得良好的间接经济效益。

(2)由于在机组的负荷升降速率和调节精度的性能方面得到了明显的提升,改善了机组的调峰、调频能力。在应用先进控制系统之前,即使变负荷率设为13 MW/min时,AGC调节速率也未能达到考核要求。而投运新系统后,即使变负荷率设为12 MW/min,平均的AGC速率也能满足考核要求,机组负荷调节性能明显提升。

(3)在应用先进控制系统之前,主汽温经常需要运行人员手动开大减温水门,否则极易造成超温。同时由于协调控制系统的水煤比控制不佳,主汽温易长时间偏低,很大部分时间均低于设定值5~10℃运行,机组经济性受到明显影响。在投运新系统后,在稳定负荷及升降负荷过程中,绝大部分时间主汽温仅存在3~4℃的偏差,汽温控制非常平稳,且提高了主汽温的运行平均值,可降低煤耗,提高机组的经济性。

(4)本项目通过有机融合预测控制技术,提出了现代火电机组AGC协调、汽温及脱硝控制的先进方案,具有好的应用前景。

(5)本项目很好地融合了先进的预测控制技术,在很多控制性能方面如在对煤种变化的自适应方面,其性能已明显改善。

5 结语

本项目针对AGC考核、机组协调、给水、汽温等主要自动调节系统进行了一系列先进控制策略设计、调试和优化,在某公司650MW超临界机组上,成功实现了基于预测控制技术的先进AGC控制的现场实施。成果的应用有效解决了机组锅炉超温、AGC及一次调频受电网考核严重等问题,全面提升了机炉协调控制的稳定性,使机组协调控制系统能高效、长期投运,降低了运行人员的劳动强度,从整体上提高了火电机组自动控制水平和管理水平,对发电企业的稳定、经济运行具有重大意义。