水性环氧乳化沥青冷再生混合料技术性能研究

2018-10-10裴强

裴 强

(山西省交通科学研究院,山西 太原 030006)

我国公路建设发展迅速,高速路网不断完善,而早期建设的公路已逐渐进入大中修期,每年需翻修的沥青路面逐年递增。如果大量废弃翻挖的沥青混合料,不仅造成资源浪费,而且破坏生态环境,严重不符合交通部关于“推进绿色交通发展”的工作内容。若可将废旧料全部重新利用,产生的经济、环境效益将十分显著[1]。

冷再生技术可有效解决上述问题,而且与其他传统的施工方法相比,可节省总投资40%~50%。然而目前该技术未能充分利用旧沥青材料,再生后的沥青混合料质量也不能达到路面面层的质量标准,不可用于沥青上面层。如果可以顺利将冷再生技术引入我国一级和二级公路的面层改建,所带来的经济效益无疑是十分巨大的[2]。然而,仅依靠冷再生用特种乳化剂,或是在乳化沥青冷再生混合料中添加水泥,均较难实现,本课题组开发出一种与废旧料黏结性强,并兼顾强度和韧性的水性环氧树脂用以提升整个体系的性能,使再生料达到上面层的要求。本文考察了水性环氧乳化沥青冷再生混合料的各项技术性能,并与热拌沥青混合料作对比,为自制水性环氧树脂在冷再生面层的推广应用奠定一定的理论基础。

1 冷再生混合料配合比设计[3]

1.1 主要原材料

废旧料,规格0~19 mm,山西喜跃发道路建设养护有限公司;乳化沥青,固含量62%,自制;水性环氧树脂,固含量50%,自制。

1.2 级配

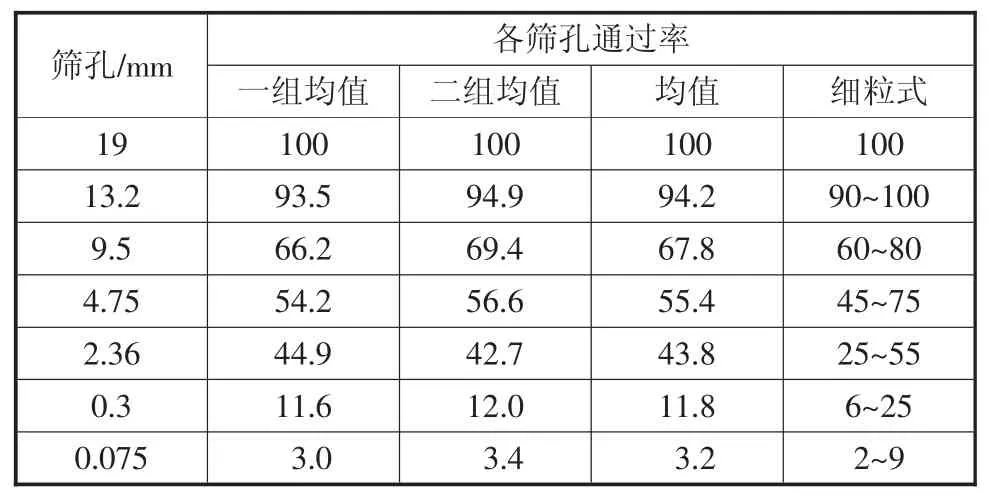

取废旧石料若干,称取两组,每组分成3份进行筛分,称量并计算每份级配,筛分结果如表1所示。筛分数据符合乳化沥青冷再生混合料工程设计级配范围中的细粒式级配。在本项目冷再生混合料试验中均选用100%废旧集料(RAP)。

表1 废旧石料筛分结果 %

1.3 冷再生混合料试件的成型和养生条件

采用《公路沥青路面再生技术规范》(JTG F41—2008)中马歇尔方法,将试件每面各击实50次,然后在鼓风烘箱中(60℃)不脱模养生至恒重(一般不少于40 h),然后再每面击实25次,脱模后静置冷却12 h,再测试试件的密度、60℃稳定度和流值。

1.4 最佳含水量的确定

首先选用无水性环氧树脂掺量,油石比5%,选取5个不同含水量,分别为3%、4%、5%、6%和7%制备再生料马歇尔试件,进行干密度的测试,以确定混合料拌合的最佳含水量,其中含水量为拌合总水量,即包括外加水和乳化沥青中水两部分。干密度与含水量的变化关系曲线如图1所示。随着含水量的逐渐递增,混合料的干密度呈先增后减的趋势,在4%时到达峰值即最大干密度,说明试验中,冷再生混合料拌合最佳含水量为4%。

图1 冷再生混合料干密度与含水量的变化关系曲线

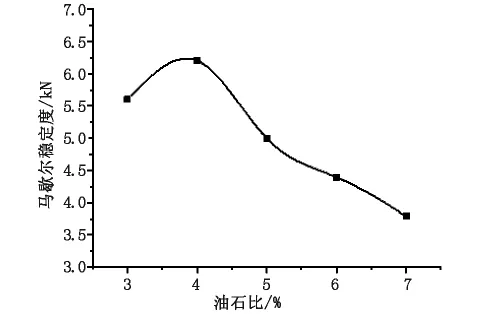

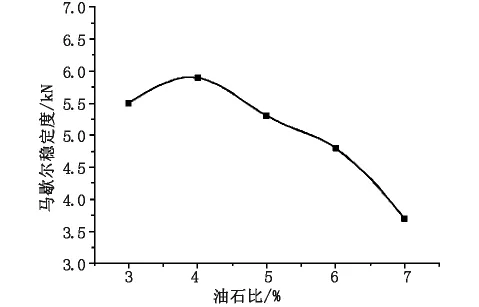

1.5 最佳油石比的确定

试验采用已经确定的最佳含水量4%,分别测定不同油石比下的干稳定度、湿稳定度。而湿稳定度模拟服役路面所处的恶劣天气条件,在干稳定度养护条件的基础上再浸水养护24 h。结果以100%RAP沥青混合料马歇尔稳定度作为油石比的函数,如图2、图3所示,随着油石比的增加,马歇尔干、湿稳定度存在一个峰值,尽管浸水后试件马歇尔稳定度有所下降,但变化趋势没有发生改变,与未浸水试件一致,存在最大值,此最大稳定度对应的油石比4%即冷再生混合料的最佳油石比。

图2 冷再生混合料马歇尔干稳定度曲线

图3 冷再生混合料马歇尔湿稳定度曲线

2 乳化沥青冷再生混合料路用性能

最佳含水量和最佳油石比确定之后,考察不同水性环氧树脂掺量对冷再生混合料路用性能的影响。

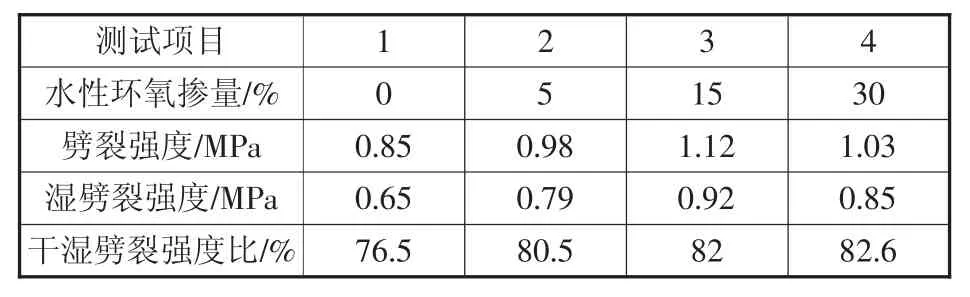

2.1 劈裂试验

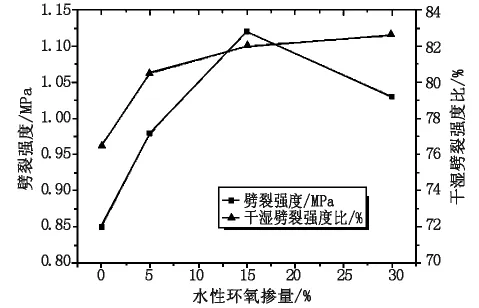

劈裂强度是沥青路面结果设计的重要参数。采用已经确定的最佳含水量和最佳油石比制作试件,按照规范要求养生后,在规定条件下测定劈裂抗拉强度、干湿劈裂强度比,结果如表2、图4所示[4]。

表2 劈裂试验结果

测试数据显示,所选4种乳液中,随着水性环氧树脂掺量的增加,劈裂强度先增大后减小,在15%时达到最大;干湿劈裂强度比缓慢增大,抗水损害性逐渐增强。

图4 水性环氧掺量对劈裂强度的影响

2.2 马歇尔稳定度

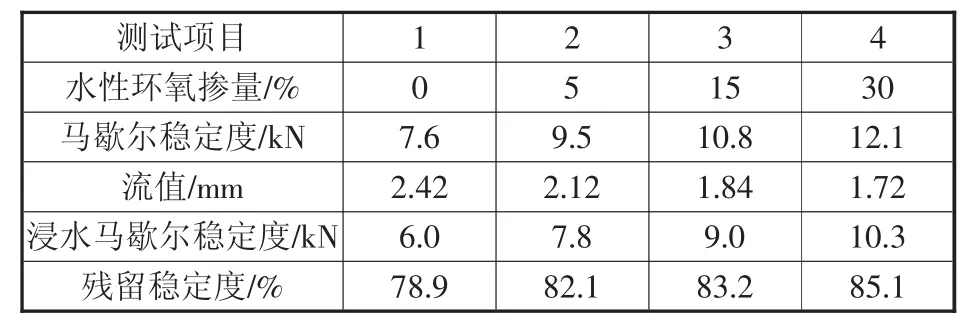

马歇尔试验用于测定沥青混合料试件的破坏荷载和抗变形能力,而浸水马歇尔试验是对混合料抗水损害性能的评价。将两组马歇尔试件分别放入60℃恒温水浴中30~40 min或48 h,测定得到马歇尔稳定度及浸水马歇尔稳定度。数据处理如表3。

表3 浸水马歇尔试验结果

试验数据变化见表3、图5,所选4种乳液中,随着水性环氧树脂掺量的增加,马歇尔稳定度增大,相应的形变变小。这主要是由于水性环氧的含量越大,体系的热固属性就越强,塑性变形就越小。而体系的固化程度越高,抵御水侵害的能力越强,残留稳定度就越高。

图5 水性环氧掺量对稳定度及残留稳定度的影响

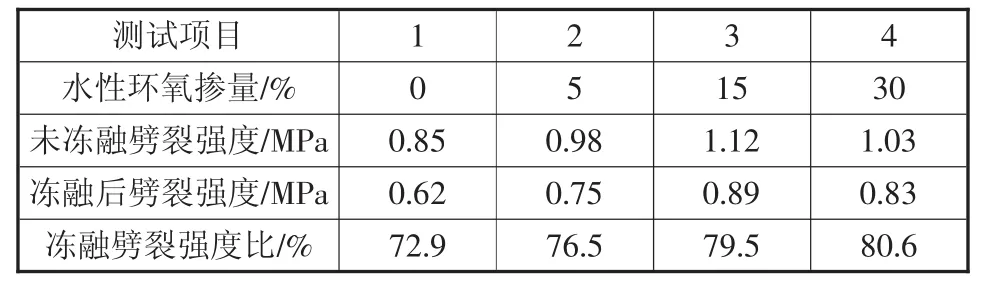

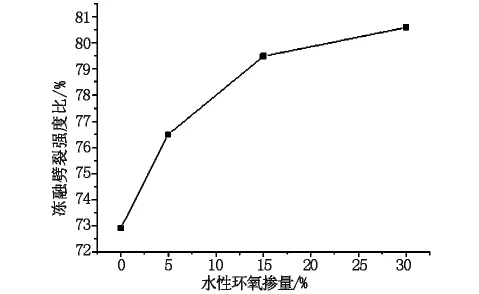

2.3 冻融劈裂试验

冻融劈裂试验是将混合料进行冻融循环,测定水损害前后劈裂破坏强度比,进而评价沥青混合料的水稳定性。

表4 冻融劈裂试验结果

表4、图6中试验数据显示,同前面试验结果一致,4种乳液在冻融劈裂试验中,随着水性环氧树脂掺量的增加冻融劈裂强度比逐渐增大,冷再生沥青混合料的水稳定性能得到提升,已能满足《公路沥青路面施工技术规范》中普通沥青混合料的标准。

图6 水性环氧掺量对TSR的影响

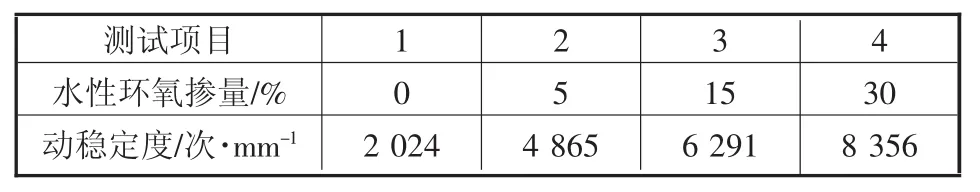

2.4 车辙动稳定度

测定冷再生混合料的高温抗车辙能力,可检验混合料的高温稳定性。试件规格为300 mm×300 mm×50 mm,试验温度采用60℃,试验结果如表5所示。

表5 冷再生混合料车辙试验动稳定度

动稳定度数据显示,水性环氧树脂的掺加提升了混合料的热固属性,赋予其更高的高温抗车辙能力。且随着环氧树脂掺量的加大,混合料高温稳定性增长的幅度越大,抗永久变形能力、抗剪切能力也呈比例增长[5]。

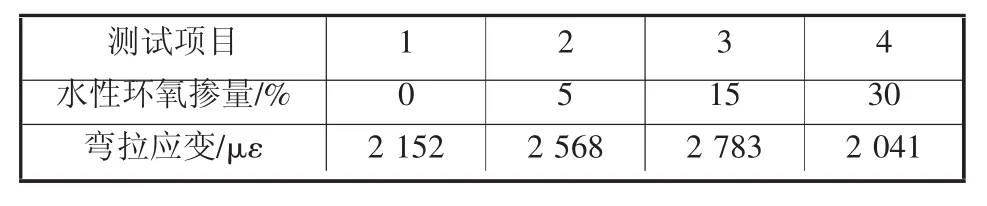

2.5 低温抗裂性

测定冷再生混合料在试验温度-10℃、加载速度50 mm/min时弯曲破坏的力学性质,评价冷再生混合料的低温抗裂性能。结果如表6所示。

表6 冷再生混合料低温抗裂性

如表6所示,再生混合料的低温抗裂性能随着水性环氧树脂掺量的增加先增大后减小。其原因是少量水性环氧树脂的加入改善了混合料的低温性能,而一但加入水性环氧树脂过多后,将使体系的刚度变大,韧性降低,变形能力减弱,使混合料的低温抗裂性能降低。

3 结论

自制的水性环氧树脂改性乳化沥青与废旧料黏结性强,可提升整个体系的性能,使冷再生混合料兼具环氧树脂强度高、黏度大、具有一定热固性的特点,从而具有较强的黏结力、高温稳定性、优越的弹性恢复能力、较高的抗压、抗变形能力等优点。当水性环氧掺量为15%时,所制备冷再生混合料的综合性能较高,在100%使用废旧料的情况下,仍可达到《公路沥青路面施工技术规范》中普通沥青混合料的标准,可应用于沥青路面面层的改建。