超薄碳纤维预浸料制备复合材料力学性能研究

2018-10-10党万腾李宇飞熊雅晴

林 强, 王 玖, 党万腾, 李宇飞, 熊雅晴

(中航工业成都飞机工业(集团)有限责任公司 技术中心, 四川 成都 610092)

0 引 言

先进复合材料因其比强度、比刚度、可设计性和便于大面积整体成型等方面的优点在航空航天领域的应用日益广泛[1-5].研究表明,将其用于飞机结构上,可比常规的金属结构减重25%~30%,并可明显改善飞机的气动弹性特性,提高飞行性能[6-7].目前,先进复合材料在飞机上应用的部位和用量的多少现已成为衡量飞机结构先进性的重要指标之一.单向预浸料,既是复合材料层合结构应用的基本中间材料形式,也是复合材料结构制造和应用的基础和关键.预浸料大都采用纤维浸润树脂基体而成,由于纤维束内部浸润性差,单丝间易产生孔隙,造成纤维相与树脂相的富集和分离,使得复合材料的强度与刚度受到影响而性能降低,且性能的分散性也相应较大,不能满足结构设计的要求[8].近年来,科研人员研发出了一种超薄预浸料,其可在较大程度上减少此类缺陷的产生.超薄纤维预浸料,是指对纤维丝束进行横向均匀并无损展开使得预浸料单层厚度小于0.08 mm.对于飞行器中某些很薄的部位,超薄预浸料在复合材料铺层方向上可设计性更强,这对于复合材料在飞行器中的应用具有重要意义.此外,采用超薄预浸料使结构可设计性增强,更利于设计减重和薄壁构件的铺层优化和刚度剪裁设计[9-12].同时,通过试验对比研究发现,用超薄碳纤维预浸料制备的复材层合板,具有更强的抗裂纹萌生和扩展的能力,力学性能也有比较明显的改善[13].本研究通过对超薄预浸料制备的复合材料在不同环境条件下(室温干态、低温干态、高温湿态)进行拉伸、压缩、剪切和短梁弯曲等力学性能试验,将其与常规预浸料制备的复合材料进行对比分析,为确定其设计许用值提供依据,同时对超薄预浸料制备复合材料的典型铺层A、B进行了室温下拉伸、压缩和面内剪切模拟计算,并通过优化和试验结果校正,得到有效的模拟方法和模拟参数,拟为超薄预浸料制备复合材料在工程上的应用提供依据.

1 试验及结果

1.1 试 验

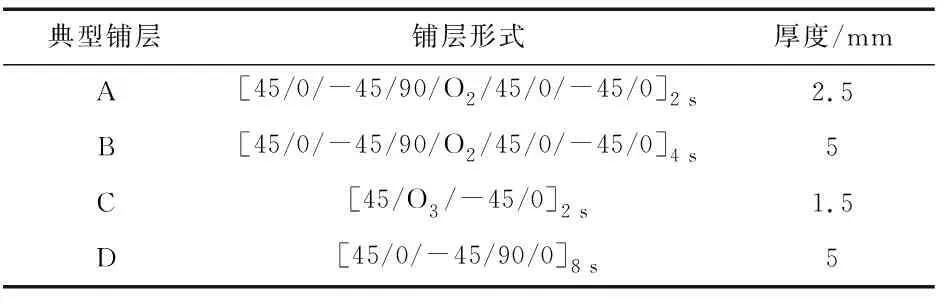

本试验中,试样所用预浸料分为超薄预浸料和常规预浸料,超薄预浸料厚0.0625 mm,常规预浸料厚0.125 mm,试验参照ASTM D系列标准进行,超薄预浸料制备的复合材料试样典型铺层如表1所示,常规预浸料制备的复材铺层数在表1数据上减半.

表1 试样典型铺层形式

本试验所使用的设备包括:CRIMS-DDL600型电子万能试验机(长春机械科学研究院有限公司),MT-602F型高、低温环境箱(上海和晟仪器科技有限公司),DH-3820型静态电阻应变仪(江苏东华测试技术股份有限公司);其他辅助工具包括,精度0.02 mm游标卡尺,精度为0.01 g电子天平,BE120-2BC、BA120-4BC应变计.

1.2 试验设计

本研究所进行的试验包括:RTD(室温环境)及CTD(低温环境)拉伸试验,RTD及ETW(高温湿热环境)压缩试验,RTD、ETW及CTD面内剪切试验,RTD、ETW及CTD短梁弯曲试验.部分试验如图1所示.

图1各试验项目试验示意图

1.3 结果分析

经过试验,超薄预浸料与常规预浸料制备的复合材料力学性能对比分析如表2所示.

表2超薄预浸料制备的复合材料与常规预浸料制备的复合材料力学性能对比分析

注:表中强度、弹性模量为超薄预浸料试验件数据,差值百分比数据为超薄预浸料与常规预浸料试验件差值百分比.

从表2数据可得如下几点结论:

1)对于典型铺层A,超薄预浸料制备的复合材料常温压缩性能高于常规预浸料制备的复合材料,高温湿热环境的压缩性能略低于常规预浸料制备的复合材料.常温、高温湿热和低温环境的面内剪切性能略低于常规预浸料制备的复合材料.

2)对于典型铺层B,超薄预浸料制备的复合材料的拉伸性能略低于常规预浸料制备的复合材料.常温压缩性能高于常规预浸料制备的复合材料,高温湿热环境的压缩性能略低于常规预浸料制备的复合材料.常温面内剪切性能高于常规预浸料制备的复合材料,高温湿热和低温环境的面内剪切性能略低于常规预浸料制备的复合材料.常温和低温环境的短梁弯曲性能高于常规预浸料制备的复合材料,高温湿热环境的短梁弯曲性能略低于常规预浸料制备的复合材料.

3)对于典型铺层C,超薄预浸料制备的复合材料常温压缩性能高于常规预浸料制备的复合材料,高温湿热环境的压缩性能略低于常规预浸料制备的复合材料.常温和低温环境的面内剪切性能高于常规预浸料制备的复合材料,高温湿热面内剪切性能略低于常规预浸料制备的复合材料.

4)对于典型铺层D,超薄预浸料制备的复合材料常温和低温环境的短梁弯曲性能高于常规预浸料制备的复合材料,在高温湿热环境的短梁弯曲性能略低于常规预浸料制备的复合材料.

2 力学性能仿真分析

2.1 仿真模型建立

本研究采用大型有限元分析软件ABAQUS进行求解,结合三维Hashin失效准则以及用户定义子程序来模拟结构的渐进失效.三维Hashin失效准则数学表达式如表3所示.

表3 三维Hashin失效准则

表3公式中,XT、XC、YT、YC、ZT、ZC分别为轴向拉伸、轴向压缩、横向拉伸、横向压缩、法向拉伸、法向压缩强度;下标中1、2、3为坐标方向,1为纤维方向,2为单层面内垂直于纤维的方向,3为单层的面外法向即层合板厚度方向;σii为层内相应方向上的正应力;σij为相应方向上的剪切应力;Sii为相应地面内的剪切强度.

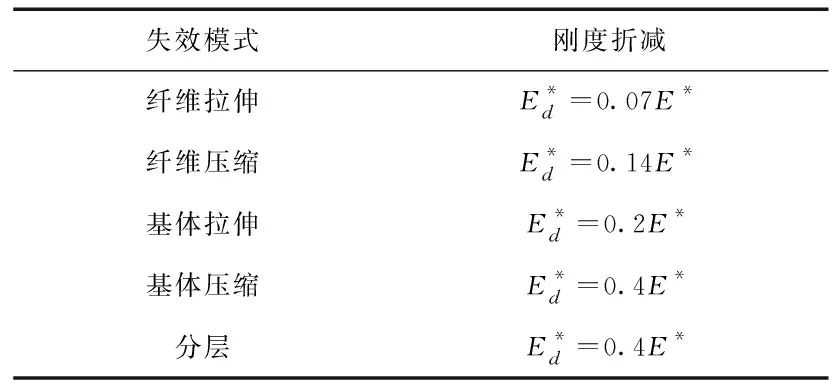

目前,应用最广泛的退化方法是渐进损伤方法,当复合材料层压板结构的某一单层发生损伤后,需要对该单层的刚度进行退化,而且不同形式的损伤造成的刚度退化程度也不同.考虑到将弹性系数直接折减到0会导致迭代不收敛,本研究采用的材料性能退化方式如表4所示.具体方式为:当纤维失效时,对E1、G12、G13、v12、v13折减;基体失效时,对E22、G12、G23、v12、v23折减;发生分层失效时,对E33、G13、G23、v13、v23折减.

表4 材料刚度折减方式

2.2 超薄预浸料典型铺层仿真结果

在试验中,本研究模拟了超薄预浸料典型铺层A、B室温下的拉伸、压缩和剪切性能.

2.2.1 超薄预浸料铺层A、B室温下的拉伸性能.

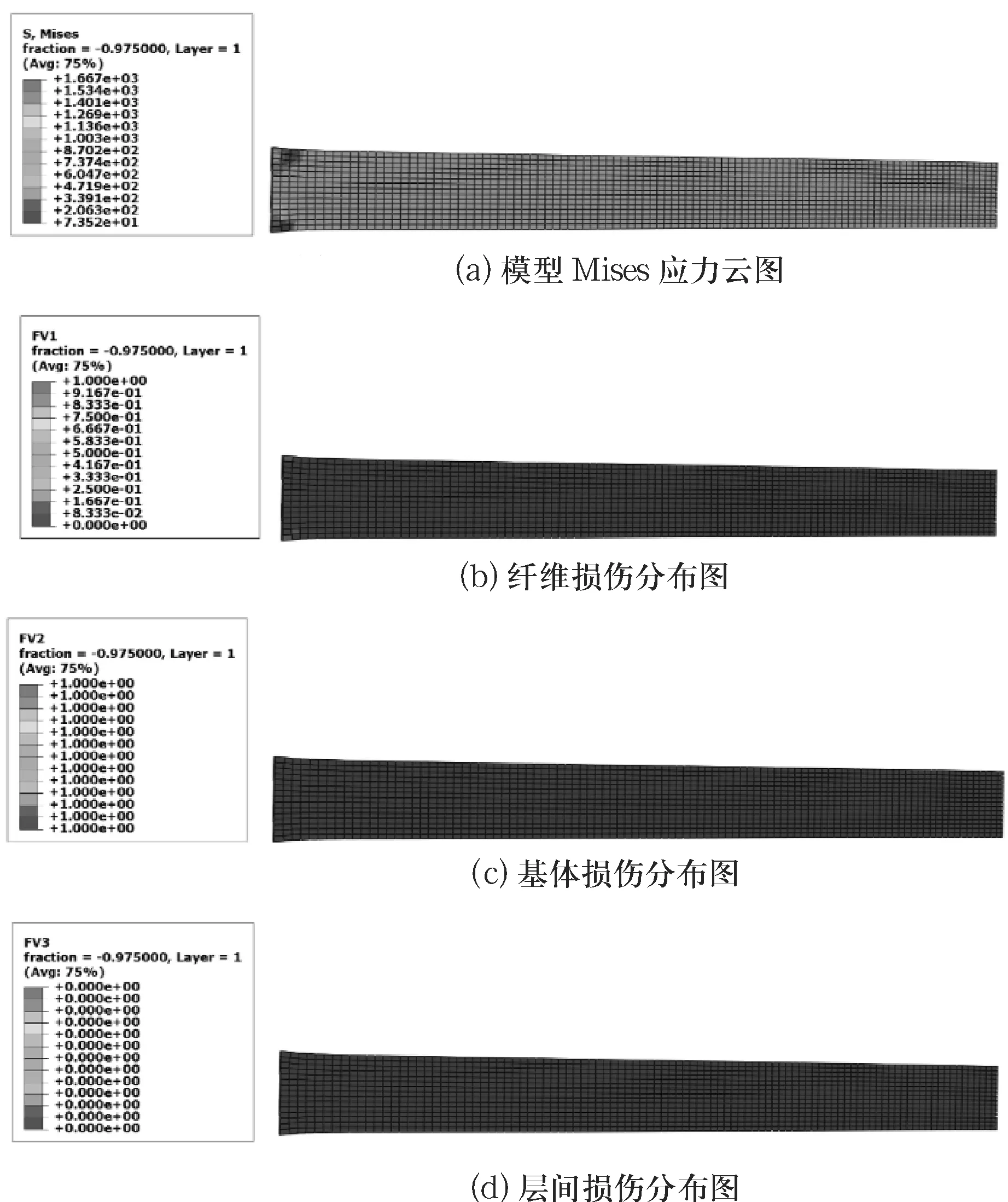

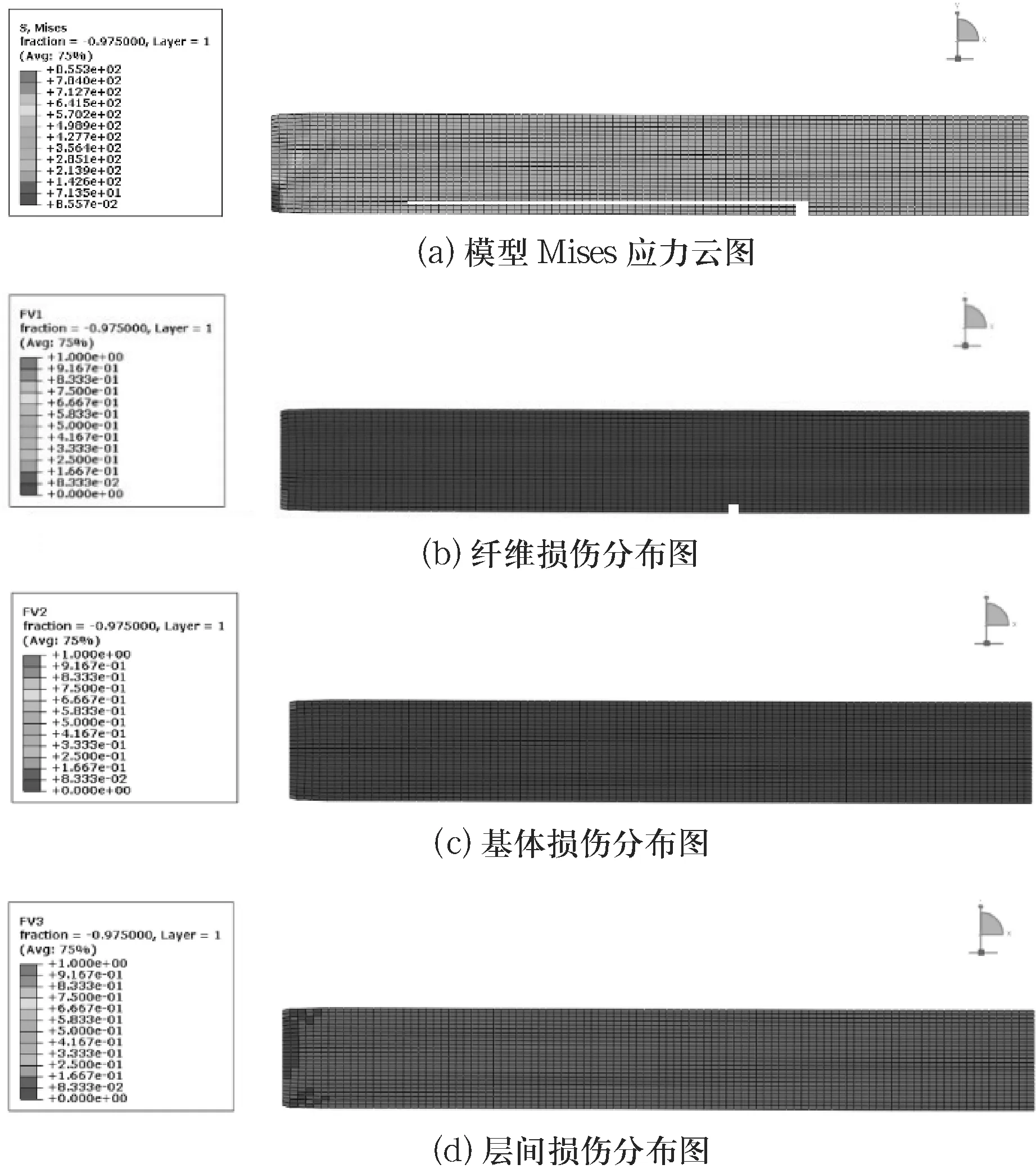

1)典型铺层A室温拉伸.当拉伸位移载荷为8 mm时,模型应力及损伤分布见图2.

图2 铺层A室温拉伸应力损伤分布图

由图2可知,当拉伸位移载荷为8 mm时,纤维开始出现损伤,但基体和层间未发生损伤.

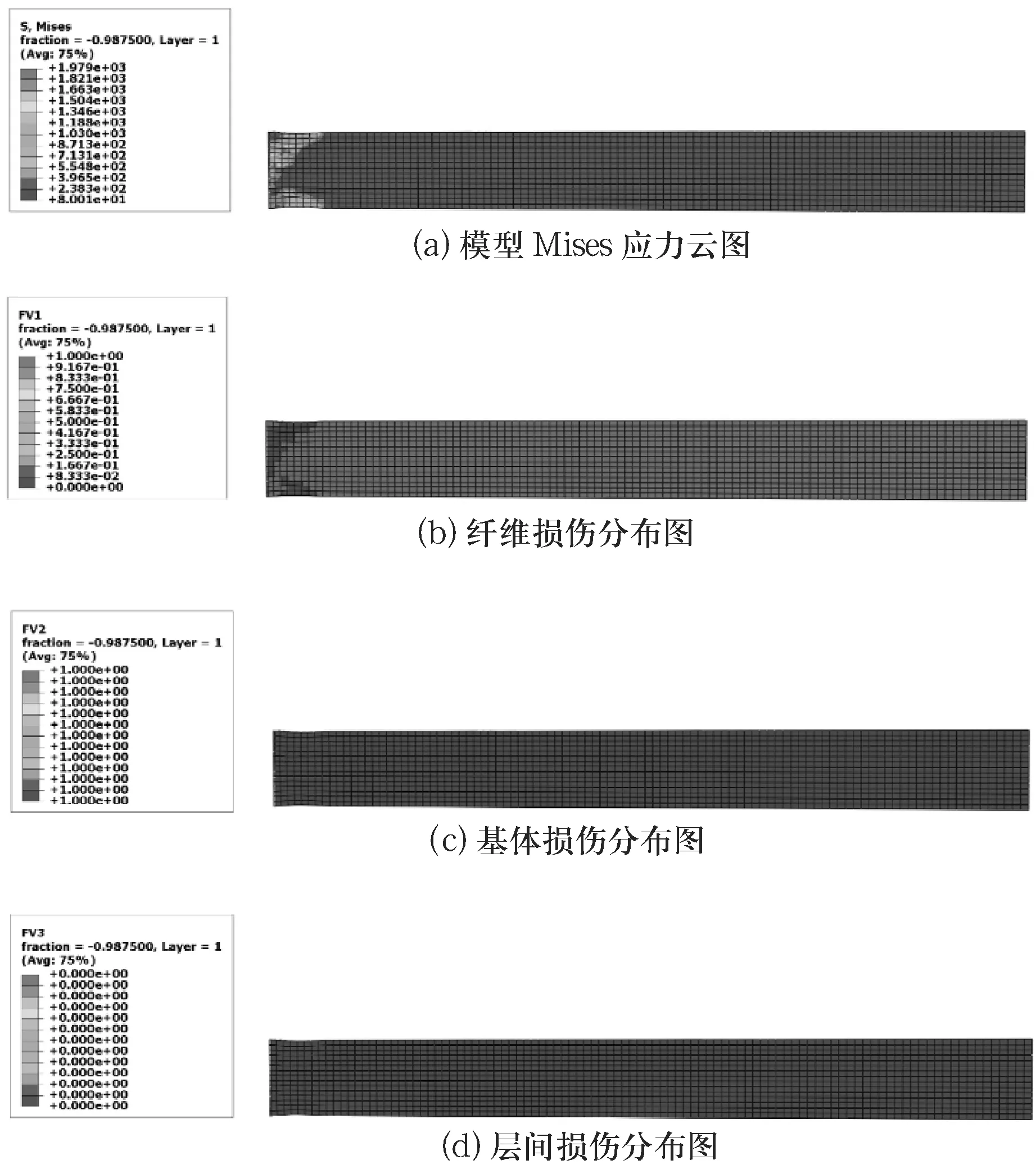

2)典型铺层B室温拉伸模拟分析.当拉伸位移载荷为14 mm时,模型应力及损伤分布见图3.

图3铺层B室温拉伸应力及损伤分布图

由图3可知,当拉伸位移载荷为14 mm时,纤维开始出现损伤,但基体和层间未发生损伤.

2.2.2 超薄预浸料铺层A、B室温下的压缩性能.

1)典型铺层A室温压缩模拟分析.当压缩位移载荷为2.5 mm时,模型应力及损伤分布见图4.

图4 铺层A室温压缩应力及损伤分布图

由图4可知,当压缩位移载荷为2.5 mm时,纤维、基体开始出现损伤,且层间严重损伤,基本全部失效.

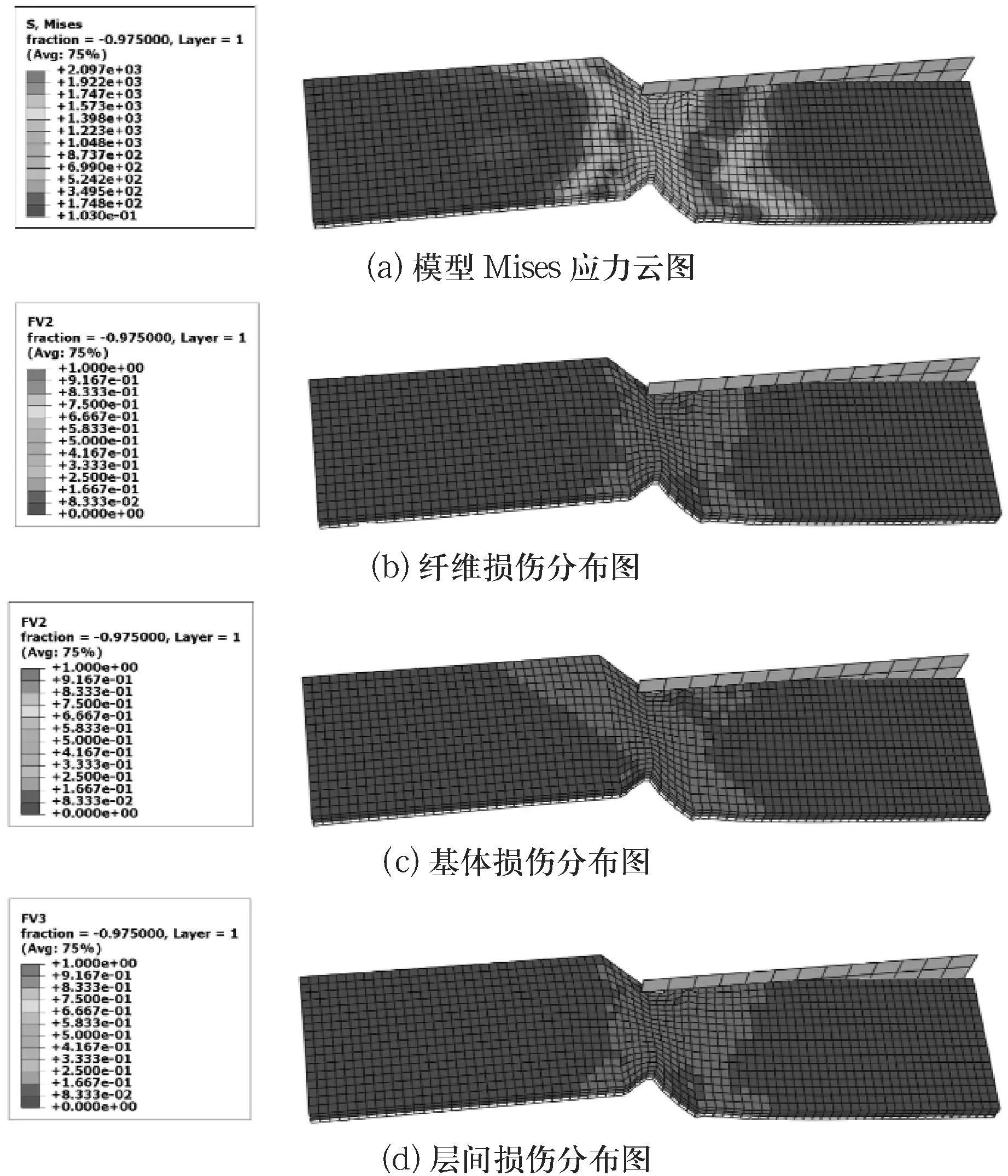

2)典型铺层B室温压缩模拟分析.当压缩位移载荷为5 mm时,模型应力及损伤分布见图5.

图5铺层B室温压缩应力及损伤分布图

由图5可知,当压缩位移载荷为5 mm时,纤维开始出现损伤,基体损伤严重,基本全部失效,但层间未发生损伤.

2.2.3 超薄预浸料铺层A、B室温下的剪切性能.

1)典型铺层A室温剪切模拟分析.当位移载荷为1.3 mm时,模型应力及损伤分布图见图6.

图6 铺层A室温剪切应力及损伤分布图

由图6可知,当位移载荷为1.3 mm时,纤维、基体和层间均发生了损伤.

2)典型铺层B室温剪切模拟分析.当位移载荷为1.3 mm时,模型应力及损伤分布见图7.

图7铺层B室温剪切应力及损伤分布图

由图7可知,当位移载荷为1.3 mm时,纤维、基体和层间均发生损伤.

2.3 结 果

薄层化典型铺层的有限元模拟结果与试验结果对比数据如表5所示.

表5 薄层化典型铺层对比结果

从表5可以看出,有限元模型中的基本材料参数和损伤分析参数与试验值有一定的出入,需要进一步修正损伤模型参数,以得到更准确的结果.

3 仿真模型参数修正

3.1 损伤模型参数优化设计

本研究通过单层级力学性能试验得到超薄预浸料制备复合材料的Xt、E1t、υ12、Xc、E1c、Yt、E2t、υ21、Yc、E2c、Sxy、Gxy等材料基本参数,但损伤模型参数需要通过层合板级力学性能试验数据来验证及修正分析参数,这一过程可以通过多目标参数优化技术来实现,具体步骤为:以损伤模型参数为优化变量,以多个力学性能试验为目标函数进行优化来求得最优的损伤模型修正参数.

3.2 多目标优化

对多个子目标同时实施最优化的问题称之为多目标优化问题,其数学表达式为,

(1)

3.3 NSGA-II多目标优化设计

NSGA-II多目标优化设计的优点在于探索性能良好.在非支配序列中,接近Pareto前沿的个体被选中,使Pareto前进能力增强.

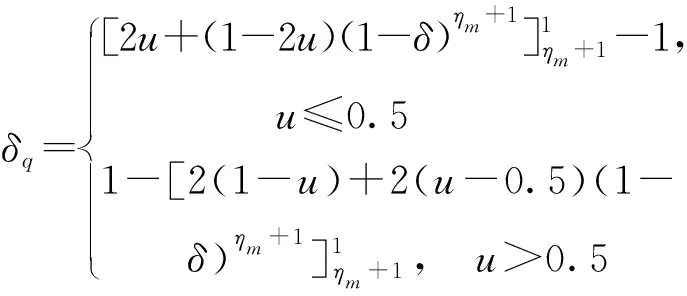

在NSGA-II中,作为交叉和突然变异的运算机制称为SBX(Simulated Binary Crossover)的方法.

根据SBX方法生成子个体——交叉运算,

(2)

根据SBX方法生成子个体——突然变异运算,

(3)

(4)

(5)

3.4 优化模型

1)目标函数.多个力学性能试验极限载荷.

2)设计变量.E1、E2、E3、v12、v13、v23、G12、G13、G23九个损伤参数.

3)约束条件.位移约束、复合材料的应力应变约束、单层材料的失效准则与层合板失效准则等.

4)Isight建模与求解.Isight建模与求解具体步骤为:

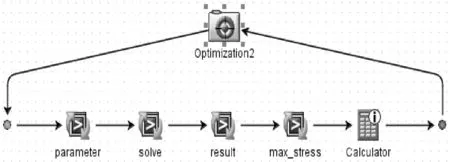

(1)应用程序集成.任务管理模块中添加代码模块,如图8所示.

图8任务管理模块

图8的任务管理模块分为5个部分:Parameter参数设置模块、Solve模块、Result模块、Max-stress模块、Calculator模块.

(2)参数设置.通过参数定义建立优化问题的数学模型.

(3)优化策略选择.超薄预浸料制备的复合材料损伤模型运用NSGA-II多目标优化.

3.5 修正损伤变量参数结果

以损伤模型参数为优化变量,以多个力学性能极限载荷为目标函数来得的最优损伤模型修正参数结果如表6所示.

表6 修正后的损伤模型参数

3.6 损伤模型修正参数目标结果对比

采用第二代非劣排序遗传算法的NSGA-II方法建立超薄预浸料制备的复合材料损伤模型优化系统得到的目标函数取最优值,再将得到的结果带回到原有限元模型中,计算出优化后的最大载荷,得到修正值.并将修正值与实验值进行比较,二者之间的差值如表7所示.

表7 修正结果对比

由表7数据可以看出,室温典型铺层A、B优化反演后损伤参数目标函数最优值与试验值吻合较好,全都在20%以内.数据表明,本研究的修正损伤模型参数具有一定的合理性.

4 结 论

由试验数据可知,超薄预浸料与常规预浸料制备复合材料相比有以下特点:

1)其综合力学性能略低,但在铺层厚度较小时(如典型铺层C),其综合力学性能较强,这表明超薄预浸料制备的复合材料在飞行器中较薄部位具备较高的应用价值.

2)其力学性能分散性较大,这可能与超薄预浸料层间相较多及制备工艺和成型工艺不够成熟相关.

3)本研究采用三维Hashin准则和材料性能退化方式对超薄预浸料制备复合材料进行仿真,并通过Isight平台以NSGA-II多目标优化方法对模型参数进行了优化,优化参数后的仿真结果与试验数据良好吻合,表明了该仿真模型的有效性,对超薄预浸料制备复合材料在工程上的应用具有参考意义.