三维激光扫描技术在钢结构数字模拟预拼装方面的应用

2018-10-10王春林

高 腾 季 峰 王春林 王 岩

中建钢构有限公司 江苏 靖江 214532

钢结构预拼装是在现场安装之前钢构件检验的一项重要措施。据相关数据统计,钢结构实体预拼装虽然最接近现场安装,但是需要消耗大量的人力、材料、设备以及相应大小的场地(图1),占钢构件制造总成本的10%~25%。然而常规的数字模拟预拼装技术在弥补了不足的同时,也存在着不直观、不精确等问题。本文引入三维激光扫描技术探索数字模拟预拼装的新方法。

图1 实体预拼装现场作业

1 原理与分析

近年来,钢结构模拟预拼装中出现的数字模拟预拼装的方法,其基本思路是通过对预拼装的构件进行数码相机拍照、全站仪测量等工作,将图像、坐标等数据输入计算机,与预先存入计算机的理论坐标值进行对比,对比的偏差就是构件预拼装的误差,再与实际工艺要求的构件拼装可允许最大误差进行对比。但是此种方法的结果不尽如人意,首先,一个工程的构件数量众多,海量的定位点、特征点均需人工操作,工作量巨大;再者,所有的测量数据被输入计算机,只是进行实测值与理论值的对比,真实的拼装效果让人质疑。

三维激光扫描技术应用于钢结构数字模拟预拼装的原理,是利用其能在短时间内测量出千万级数量点云数据的技术优势,从而快速复制出钢构件的三维点云模型。将不同编号构件的点云模型导入计算机,再按照工艺设计的定位点建立模型坐标系,将不同坐标系状态下构件的点云模型统一到同一坐标系中,自动实现数字模拟预拼装。

2 作业流程

利用三维激光扫描进行数字模拟预拼装的作业流程主要分为预拼装方案的制订、外业点云采集和内业模型处理三大部分。

2.1 预拼装方案的制订

根据实际工程量、构件结构情况、制作周期和扫描任务量等重要因素,制订预拼装方案。

在方案制订过程中,要事先收集工艺设计CAD图纸,单根构件至少获取3个定位点的位置信息(图2),并与车间生产确定单根构件的制作完成时间,把所获信息按照构件编号在Excel中进行统计。然后将单根构件信息的Excel统计表,按照预拼装单元进行分组分类。

图2 构件定位点分布

2.2 外业点云采集

本文中外业点云采集的仪器为LEICA P40三维激光扫描仪,是一台脉冲式三维激光扫描仪。

2.2.1 现场考察

现场考察要结合预拼装方案、构件加工制作的图纸,重点确定现场构件的定位点。扫描作业周围环境应相对稳定,避免过多的振动、干扰,在构件周围留出足够的工作空间以便设站。测量过程中,构件不能发生相对移动。扫描作业一般发生在构件堆场,还需确认扫描作业周围的安全情况。

2.2.2 设站方案

对于单根构件现场扫描,关键在于确保钢构件定位点点云数据的采集,其次再确定测站与标靶的位置。测站应尽量设在能对构件观察较为全面的位置并避免过多设站(图3)。此部分方案的制订多以现场草图的形式在原始记录上反映。图3中设站方案2优于方案1。

图3 设站方案

2.2.3 标靶放置

在预拼装过程中,标靶分为拼接标靶和预拼装标靶。两者的位置的变化需要随时反映在扫描方案的草图中,以便后续出现异常情况时进行查证。

拼接标靶是两站之间拼接的重要依据,应选择稳定、方便观测的地点设立标靶。2个标靶应拉开距离,以便提升拼接精度,如在测量过程中需要增加标靶,可在某一站位置获取共用标靶后,再次获取新增标靶,在下一站再次扫描新增标靶,确保两站之间正常拼接,一般两站之间的拼接标靶为2枚。

预拼装标靶是在构件定位点上粘贴的纸标靶,其特征参数与拼接标靶相同,其与拼接标靶同步扫描但要分开命名,预拼装标靶可以根据实际需要设置3~5枚。

2.2.4 参数设置

按照设站方案架设三维激光扫描仪,调整水平和水平补偿,确保仪器在整个扫描作业过程中保持稳定状态,并设置扫描精度、标靶类型、扫描范围、拍照像素等参数。构件扫描距离一般都在10 m以内,可适当降低扫描精度、减少扫描范围以提高扫描作业效率。

2.2.5 扫描(并拍照)

启动扫描作业后仪器处于闭环系统,仪器会自动旋转扫描并进行拍照,可通过设置进行局部精细扫描,构件扫描作业完成后再进行标靶的扫描,拍照可以用于建立三维模型的纹理映射。

2.3 内业模型处理

本文中内业模型处理软件为Cyclone软件,主要进行模型输出、坐标系建立、模拟拼装和分析比对四部分内容。

2.3.1 模型输出

在Cyclone软件中,利用拼接标靶自动将不同测站扫描得到的点云数据拼接成单根构件的完整点云模型,并用Unify功能自动优化去除重复冗余的点云数据。

在保证构件数据完整性的情况下,进行降噪处理,将与构件本体无关的点云数据删除,再对构件的点云模型按照比例进行抽稀输出,输出的点云模型优先选择PTX文件格式。

按照上述方法步骤,依次对扫描的构件点云数据进行处理输出,输出的点云模型要按照构件编号进行命名,并按照预拼装内容需要进行分组存储。

2.3.2 坐标系建立

按照预拼装分组情况,依次在设计模型中找出预拼装标靶(即构件制作定位点)坐标值并按顺序输入TXT文档中,坐标点的命名要和预拼装标靶保持一致。

2.3.3 模拟拼装

在Cyclone软件中,重新将分组完成的构件点云模型和与之对应的坐标值TXT文档同步导入新建的Registration程序中,程序将会按照坐标值TXT文档建立统一的坐标系,构件上坐标点会以最小综合误差自动坐落于坐标系中,从而自动完成模型的拼接,并给出参与拼接的全部预拼装标靶点的误差统计。当拼接的最大误差出现异常时,应返回检查预拼装标靶的顺序、位置。

2.3.4 分析比对

分析比对的平台基于Geomagic Control 软件对点云数据的分析处理功能,待测模型是由Cyclone软件输出的点云模型,参照模型是钢结构预拼装的CAD理论模型。

经过Cyclone软件输出的点云模型需要在Geomagic Control 软件中进行二次处理。对导入Geomagic Control 的待测模型进行着色、二次降噪和排除体外孤点等操作,处理无序点云的法线信息,将点云数据移至统一的正确位置以弥补扫描仪的误差,并删除与大多数点存在明显偏差的点,这样点的排序会更加平滑规整。

在模型比对时,要将参照模型设置为数字拟合的标准模型,然后才能进行数字拟合参数的设置。参数需要根据预拼装构件的尺寸大小、空间结构形式、拼装精度要求等因素进行设置。测头半径决定比对的精细程度,主要的比较方法有对称性分析、自动偏差校准、高精度对齐和微调试等。其中对称性分析和自动偏差校准联合使用较多,它可以三维立体分析预拼装整体或局部的对称性并自动进行校准,使得待测模型和理论模型能够进行最大化的数字拟合(图4)。图4中,红色部分为待测模型,黄色部分为参照模型。

图4 点云模拟数字拟合效果图

通过输入上下偏差临界值、色谱颜色段等参数,Geomagic Control软件自动计算出平均偏差、标准偏差和RMS估计值等数据,绘制3D比较色谱分析图(图5),并自动生成3D比较分析报告。当从分析报告中查出预拼装偏差超过设计及规范要求时,可以及时通知相关方面采取校正措施。

图5 3D比较色谱分析图

3 应用实例

以阿尔及尔机场项目桁架某轴6~9节预拼装为例,该项目为大跨度钢结构工程,构件结构复杂,连接点较多,并且纵横交错的圆管使扫描难度加大。

单根构件扫描测站为4站,4根构件扫描测站共计16站。构件扫描过程中存在振动、周围操作空间不足等情况,使扫描精度略微受到影响。在每根构件上选取3个定位点作为预拼装标靶点并粘贴纸标靶(图6)。

图6 预拼装标靶

对现场扫描的点云数据进行处理,分别按照构件编号进行命名,再逐一进行拼接、优化、降噪和抽稀处理,最终输出单根构件的点云模型(图7),图7中的D、E、F点即为所选取的预拼装坐标点。

图7 构件的点云模型

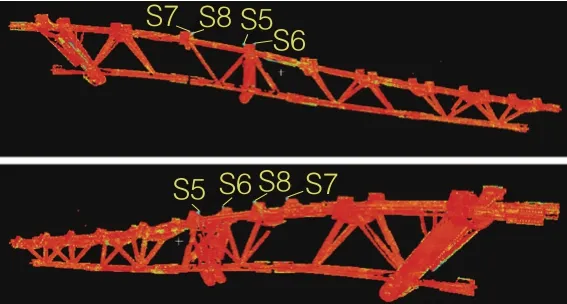

按照预拼装标靶点坐标值TXT文档建立统一坐标系完成模拟预拼装(图8),参与拼接的全部预拼装标靶点最大拼接误差为2 mm。

图8 模拟预拼装

此外,该工程还采用了将实体预拼装和模拟预拼装相结合的方式,充分比较分析构件的预拼装情况。

4 结语

实践证明,三维激光扫描技术应用于钢结构数字模拟预拼装,改善了常规模拟预拼装数据采集信息量小、比对方法单一、测量精度不高、工作量大等问题;相比较钢构件的实体预拼装,其在节省时间、人工和机械设备使用方面的优势更为突出。

与此同时,三维激光扫描技术的应用也存在着不足之处:一是在模拟预拼装的过程中无法计算由于构件自身重力而产生的变形;二是测量设备价格偏高,前期投入较大。结合目前国内钢结构领域的现实状况,数字模拟预拼装正处于改进发展阶段,建议采用将实体预拼装和模拟预拼装相结合的方式进行,两者在钢结构工程的预拼装中各占一定的比例,互相弥补,互相验证。