深大基坑逆梁顺板施工及其变形控制研究

2018-10-10赵兴波

赵兴波

上海建工一建集团有限公司 上海 200120

随着高层超高层建筑、大型综合体建筑与地下空间建设的高度结合,基坑工程越发呈现出开挖面积大且开挖深度深、施工环境及地质复杂、变形控制难度高、施工工期紧张等特点[1],给基坑工程的施工带来了越来越严峻的考验。

目前,基坑工程施工主要包括顺作法和逆作法。单独采用这些方法,存在施工效率和变形控制的矛盾:顺作法施工速度快,但材料耗费多、环境扰动大、不利于变形控制;逆作法节省材料、环境扰动小,但施工速度慢且作业环境差[2]。同时,随着基础底板工程体量和厚度的不断增大,最下面一道支撑不可避免地位于底板内,给底板回筑换撑施工带来了挑战。因此,迫切需要开展一种工期短、对环境扰动影响小的新型基坑施工技术研究。

本文尝试探索一种新型深大基坑施工工艺以及施工变形控制技术方法,以解决现有基坑施工方法存在的施工效率与施工扰动变形控制的矛盾。

1 逆梁顺板施工工艺及原理

1.1 施工工艺

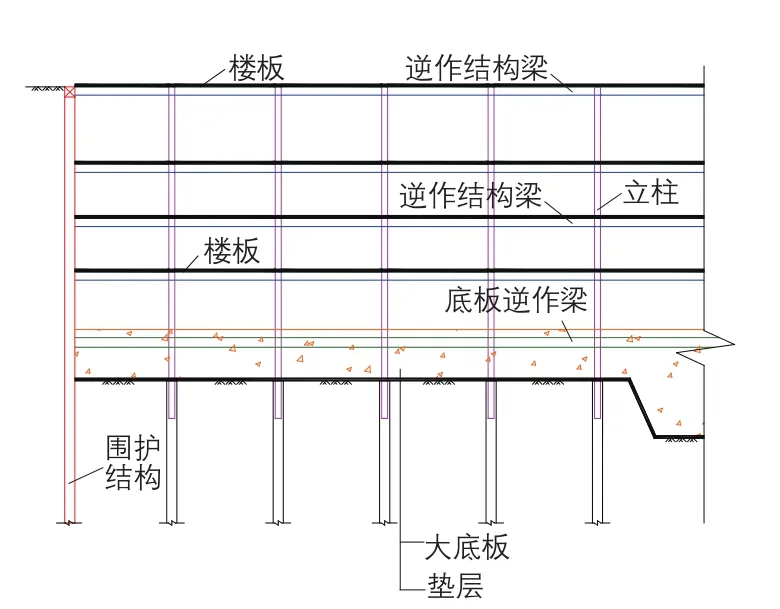

基坑工程逆梁顺板施工方法的核心为探索顺作法与逆作法施工工艺的最优组合,即采用永久结构兼作支撑并将最下一道逆作梁内嵌入超厚底板(图1),其工艺流程可概括为:

图1 基坑工程逆梁顺板结构示意

1)开挖第1层土方,施工首层逆作结构梁。

2)逐层开挖土方,施工各层逆作结构梁。

3)逆作局部底板结构,形成底板逆作梁。

4)开挖至坑底,底板回筑,底层逆作梁内嵌施工。

5)底板完成后,顺作地下最后一层的楼板。

6)依次顺作施工地下各层楼板。

逆作结构梁浇筑分区(图2)及施工顺序为:先逆作施工并浇筑梁L1区,形成基坑临时支撑;在底板完成后[3-4],再浇筑梁L2、板B1及B2区,通过施工L1区时预留的梁箍筋将L1区与L2区有机结合。

图2 逆作结构梁浇筑分区

对于超厚基础底板工程,则先行逆作局部底板结构形成底板逆作梁式混凝土支撑〔图3(a)〕,并在底板回筑过程中将该支撑“握裹”在后浇底板中〔图3(b)〕。

图3 超厚基础底板施工示意

1.2 工艺原理

1.2.1 支护结构荷载传递原理

楼板及底板顺作施工前,逆作结构梁与底板逆作梁主要承受围护结构传递的水土压力和差异变形产生的附加内力,增加了支护结构的稳定性。后浇底板施工后,底板逆作梁与后浇底板之间形成内嵌式叠合协同工作面;楼板施工后,除这些荷载外,逆作结构梁尚需承受楼板及使用荷载等竖向荷载。

1.2.2 底板浇筑热传导原理

后浇底板大体积混凝土浇筑过程中,不断水化升温,把热传导给逆作梁,逆作梁因而被动升温(其升温幅度和速度均小于后浇底板)。由于逆作梁的存在,影响了后浇底板温度场的分布,故后浇底板升温幅度有所降低,距支撑越近温升越小(图4),通常其影响范围约0.6 m。所提出的施工方法,有利于底板大体积混凝土浇筑的水化热控制。

图4 新老混凝土温度及其温差发展曲线

1.3 工艺优势

与传统基坑施工工艺相比,逆梁顺板工艺利用永久结构梁作为支护体系,免除了建造及拆除临时支撑的繁杂工作,节省了材料及人工;能提供通风照明状况良好的地下施工作业空间,具备明挖作业环境,节约了工程工期;支撑内嵌超厚基础底板的工艺无需进行垫层加厚或拆撑施工,工序简单且经济安全,有效地解决了顺作施工耗材量大及施工环境扰动大、逆作施工作业环境差及出土效率低的问题。

2 逆梁顺板施工变形控制技术

2.1 支护设计技术

2.1.1 基坑工程逆梁顺板支护设计的总体原则

应充分考虑结构梁兼具临时支护结构和永久结构的受力特点,使其既能满足支撑承载能力的要求,同时又能保证施工完成后正常使用的需要。支护结构整体刚度变化对围护结构及周边环境的影响也应予以重视,必要时可采用局部加强处理。逆作梁形成后、土方开挖前,时变变形主要以收缩变形为主;土方开挖后,时变变形主要以弹性变形和徐变变形为主。

2.1.2 超大型多塔楼基坑工程支护设计

可通过分区支护、分区开挖、局部增设临时桁架支撑或环撑的方式为主楼先行创造条件,从而控制施工变形(图5)[4]。

图5 基坑分区支护设计案例

2.1.3 后浇楼板裂缝控制设计

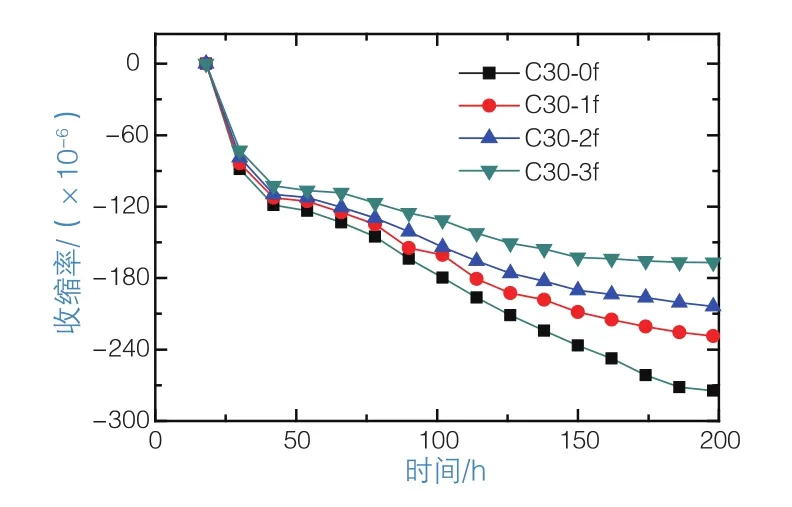

可通过设计一次浇筑长度和配筋率控制后浇楼板裂缝。试验及计算表明,一次性浇筑长度越长,收缩应力越大[5];配筋率越大,混凝土收缩越小(图6,图中C30-0f至C30-3f配筋率依次增大),楼板的设计配筋率建议为1%左右,该配筋率可使收缩变形减小约20%。

图6 不同配筋率下混凝土收缩变形曲线

2.2 材料优化设计技术

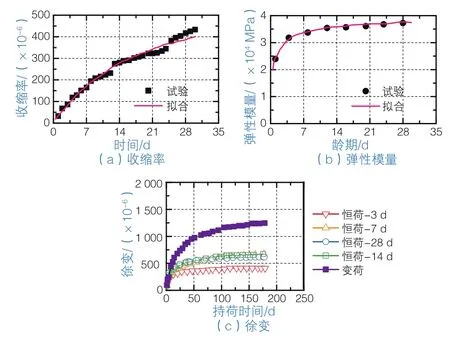

采用高品质骨料、复合胶凝材料及高性能掺加剂进行混凝土配合比设计,减小混凝土收缩和徐变,提高其弹性模量,从根源上控制逆作梁的时变变形。为研发弱时变效应混凝土,开展了大量混凝土收缩、弹性模量、徐变性能试验。由试验结果(图7)可见,与普通混凝土相比,所研制的弱时变效应补偿收缩混凝土的弹性模量同比增长15%以上,收缩同比降低30%以上,徐变系数降低50%以上。

图7 弱时变效应混凝土构件性能试验结果

2.3 分区分段施工方法

2.3.1 分区分段施工

逆作结构梁分段长度原则上为30 m,后浇楼板的分块长度不宜大于50 m,并在合拢段与后浇段采用补偿收缩混凝土,从而减少了混凝土支撑承载前的时变变形,避免支撑在浇筑合拢过程中的刚度损失。

2.3.2 施工质量控制

为保证新老混凝土的结合质量,对叠合面采用凿毛的方式进行处理;逆作梁间隔布设振捣孔,便于其下部混凝土的振捣;通过新老混凝土叠合面节点的施工,提高基础底板与内嵌支撑新老混凝土的结合和防水抗渗能力。底板逆作梁应确保底板钢筋的连续性[6],避免由于施工偏差引起结构的差异变形。

2.4 施工变形监控技术

为控制施工变形,研发逆作梁轴向变形主动补偿蓄能及随动控制装置。装置由液压系统和蓄能机构组成,当超长逆作梁产生微小变形时,由蓄能机构进行变形补偿;当变形较大时,由液压系统进行变形补偿,并给蓄能机构蓄能。该装置采用主动补偿和蓄能相结合的方式,避免了液压系统频繁工作,能达到对逆作梁变形补偿的理想控制,可根据变形控制需要将装置布置在支撑两端或中部。此外,研发了新老混凝土结合面错动差异变形监测设备,可用于监测底板逆作梁与后浇底板间叠合面滑动差异变形。

3 工程应用

将深大基坑逆梁顺板施工工艺应用于上海陆家嘴世纪金融广场深大基坑工程,该工程基坑面积为46 000 m2,开挖深度为13.6~14.2 m。应用结果表明,与传统工艺相比,建筑垃圾减少约30 000 m3,逆作土方施工效率提高40%,地下结构总工期缩短30%。

将所提出的施工工艺及施工变形控制技术应用于宁波环球航运广场工程,基坑最大开挖深度为19.5 m,底板厚度为5 m。由支撑与底板位移监测结果(图8)、新老混凝土结合面错动应变的计算和监测结果(图9)可见,底板浇筑7 d后,底板逆作梁与后浇底板间叠合面滑动差异变形逐渐减小并趋于稳定,应变最终稳定在80 με 左右,可见逆作梁与底板达到了协同作用。应用结果表明,采用所提出的工艺和技术可缩减底板施工工期20%,节约了大量的工程材料,减小了基坑变形和底板水化热。

图8 支撑与底板位移监测结果

图9 新老混凝土结合面错动应变

4 结语

1)探索了采用永久结构兼作支撑并将最下一道逆作梁内嵌入超厚底板的深大基坑施工逆梁顺板施工工艺,揭示了新型支护结构的荷载传递原理和底板浇筑热传导规律。

2)提出了深大基坑中的逆梁顺板施工变形控制技术,主要包括:考虑临时与永久结构协同变形的逆作梁混凝土支撑及超厚基础底板设计、弱时变效应混凝土配合比优化设计、分区分段施工及质量控制、施工变形监控技术等。

3)将逆梁顺板工艺及变形控制技术方法应用于上海陆家嘴世纪金融广场、上海静安大中里和宁波环球航运广场等工程。应用结果表明,所提出的工艺及技术显著缩短了基坑施工工期和减小了基坑变形,确保了基坑的安全稳定和高效施工。