单侧超载基坑的钢支撑自动伺服系统应用实践

2018-10-10龚金弟

龚金弟

1. 上海市基础工程集团有限公司 上海 200002;2. 上海市非开挖建造工程技术研究中心 上海 200002

在我国软土地区如上海、苏州等地的施工过程中,对周边环境影响的控制日趋严格,基坑施工尤其是开挖过程中对围护变形控制的要求也越来越高。其中,钢支撑自动伺服系统以其自动控制、实时补偿与监控、可反复使用的特点,在邻近地铁的基坑或其他深基坑施工中得到广泛应用,且都取得了很好的效果[1-3]。

而针对单侧超载的基坑,应用钢支撑自动伺服系统的实例却未曾有过。本文针对基坑单侧超载,详细记录了钢支撑自动伺服系统在上海周家嘴路越江隧道新建工程浦东机架段基坑施工应用过程中的相关数据及特征。

1 工程概况

上海周家嘴路越江隧道新建工程有浦东、浦西两个岸上开挖段,其中浦东1区机架段与浦西1区设备段开挖深度基本一致,两段基坑围护结构都采用厚1 000 mm地下连续墙,且都设置6道支撑(第1、4道为混凝土支撑,第2、3、5、6道为钢支撑)。

另外,两段基坑的地质条件相似,都涉及到高灵敏度的第③层灰色淤泥质粉质黏土、第④层灰色淤泥质黏土及第⑤1层灰色粉质黏土。其中浦西设备段周边环境较好;浦东机架段单侧超载,在位于浦东机架段北侧15.7 m处为东靖苑一期6层砖混结构居民楼及1层裙房商铺,处于2倍基坑深度范围线内,该幢建筑物的荷载大约为90 kPa,采用450 mm×450 mm混凝土预制方桩基础,桩长18 m,在基坑北侧4 m左右处为社会临时道路。

为此,在浦东机架段基坑开挖施工过程中,第2、3道支撑采用了钢支撑自动伺服系统,而浦西设备段则采用了传统钢支撑。

本文选取了4个特征测斜点在基坑施工过程中的围护结构深层水平位移实时监测数据进行分析,其中浦东机架段的2个测斜点为PD3北侧P10点(该侧荷载较大)、PD3南侧P11点(图1);浦西设备段的2个测斜点为PX3北侧P48点、PX3南侧P49点(图2)。

图1 浦东机架段P10、P11测斜点

图2 浦西设备段P48、P49测斜点

2 系统的布置及设定

浦西设备段基坑整体受控,浦东机架段基坑受北侧超载影响,在基坑开挖前决定将第2、3道支撑采用钢支撑自动伺服系统,共设置自适应钢支撑71根(图3)。

图3 浦东机架段第2、3道支撑布置

浦东机架段基坑采用进口新一代高速PLC组成双层网络对所有液压泵站、油缸实现集中控制,自动补偿。

其中,第1层网络采用NET/H网络,设有2个操作站,一个为远程操作站,一个为本地操作站,主要实现集中控制、远程数据采集、监控、远程控制。第2层网络采用CCLINK网络,设有24台就地控制柜,主要实现设备的驱动、数据采集、PID控制的指令输出。每台控制柜PLC子站负责控制4台液压泵站,包括所有的启动、停止、补偿、数据采集、PID自动控制等[4-5]。

浦东机架段第2、3道钢支撑自动伺服系统的轴力设定值见表1。

表1 支撑轴力设定值

3 实测数据及分析

在基坑开挖阶段,通过对P10、P11、P48、P49测斜点处的围护结构深层水平位移情况(图4)的相关数据分析,可以得出以下结论:

图4 围护结构深层水平位移

1)对于单侧超载的基坑,两侧围护结构变形存在明显差异,而对于两侧未超载(或荷载相似)的基坑,两侧围护结构变形差异不大。

2)基坑开挖阶段,应用了钢支撑自动伺服系统的单侧超载基坑,其未超载一侧的围护结构深层水平位移最大值要比两侧未超载的基坑围护结构深层水平位移最大值小18%。

3)基坑开挖阶段,在应用钢支撑自动伺服系统的单侧超载基坑中,超载一侧的围护结构深层水平位移最大值比未超载一侧的围护结构深层水平位移最大值高48%。

4)基坑开挖阶段,在应用钢支撑自动伺服系统的单侧超载基坑中,在未超载一侧,位于自适应钢支撑处的围护结构变形方向会发生反转,反转点在位于第2道支撑下2 m左右。

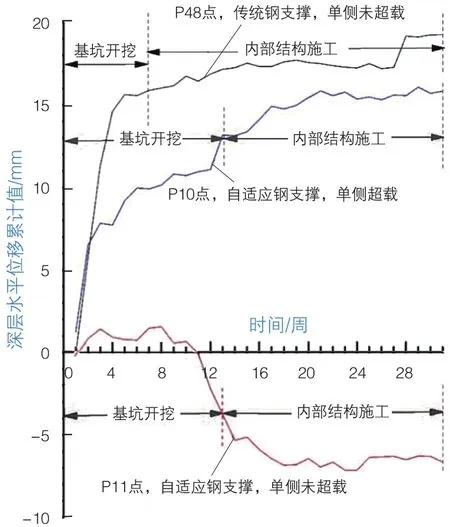

另外,本文选取P10、P11、P48测斜点在基坑开挖及内部结构施工阶段位于第2道、第3道支撑位置处的围护结构深层水平位移累计及位移速率的周变化情况进行分析(图5、图6)。

图5 第2道支撑处围护结构变形情况

图6 第3道支撑处围护结构变形情况

通过对图5、图6的相关数据进行分析,可以得出以下结论:

1)在基坑开挖阶段,采用钢支撑自动伺服系统的单侧超载基坑,其位于自适应钢支撑处的围护变形速率整体上比采用传统钢支撑的基坑围护变形速率小。

2)不管是采用传统钢支撑的两侧未超载基坑,还是采用钢支撑自动伺服系统的单侧超载基坑,在基坑开挖完成后内部结构施工阶段,围护结构深层水平位移都趋于稳定。

3)在内部结构施工完成之后,应用钢支撑自动伺服系统的单侧超载基坑,其位于第2道支撑位置处的围护结构深层水平位移,要比采用传统钢支撑的两侧未超载基坑位于同样位置处的围护结构深层水平位移小18%左右;而两者在位于第3道支撑位置处的围护结构深层水平位移基本一致。

4 结语

与传统钢支撑相比[6-7],钢支撑自动伺服系统的成功应用实现了对单侧超载基坑开挖过程中围护变形的有效的、不间断的监测与控制。该系统对单侧超载基坑结构的位移变形控制效果显著,确保了单侧超载基坑开挖过程中的安全。通过在单侧超载基坑中应用钢支撑自动伺服系统,主要得出以下结论及建议:

1)在应用钢支撑自动伺服系统的单侧超载基坑中,在基坑开挖阶段,其超载一侧的围护结构深层水平位移最大值比未超载一侧的围护结构深层水平位移最大值高48%。

2)应用钢支撑自动伺服系统的单侧超载基坑,在基坑开挖阶段,其未超载一侧在位于自适应钢支撑处的围护结构变形方向会发生反转,反转点在位于第2道支撑下2 m左右。

3)在单侧超载基坑中应用钢支撑自动伺服系统,控制围护结构深层水平位移的效果显著。

4)不管是采用传统钢支撑的两侧未超载基坑,还是采用钢支撑自动伺服系统的单侧超载基坑,在基坑开挖完成后内部结构施工阶段,围护结构深层水平位移都趋于稳定。因此,控制基坑变形最好的办法是在基坑开挖阶段,优化各道施工工艺,做好各道工序间的衔接,加快开挖速度,及时浇筑底板。