U3 O8氢还原制备UO2技术研究

2018-10-10邹琛华许云生

刘 璞,邹琛华,许云生,张 静

(中核四○四有限公司,甘肃 兰州732850)

目前,国外从事铀生产的企业主要采用前端纯化 “湿法”工艺和后端纯化 “干法”工艺两种,前端纯化 “湿法”工艺,可适用不同来源的物料,对杂质的种类、含量没有特殊的要求,即对物料的适应性强而被各大铀纯化转化厂广泛采用。根据铀纯化、铀氧化物制备工艺的不同,前端纯化 “湿法”工艺又可分为TDN(UNH脱销)法,ADU(重铀酸铵)法,AUC(三碳酸铀酰胺)法三种。

我国铀纯化转化技术体系和生产系统始建于20世纪50年代后期,是在借鉴国外铀生产的基础上,通过自力更生创建和发展起来的。目前我国的铀纯化转化生产采用AUC法,在实现铀纯化的同时,制备出高活性的UO2。

而后端纯化 “干法”工艺技术 (又称 “氟化物挥发法”),是20世纪50~60年代美国有关研究人员针对UF4原料中某些杂质元素含量偏高的实际情况,将精馏纯化技术引入到以火焰炉氟化反应器为主体的UF6生产系统中,通过对火焰炉氟化反应器生产出来的UF6进行精馏纯化处理,以制备高品质UF6产品而开发出来的一种铀纯化转化工艺流程。其工艺过程主要包括U3O8还原、UO2氢氟化、UF4氟化、UF6精馏纯化、UF6产品包装等。具有流程短、含铀废液产生量极少等优点,但适应性较差,难以满足碱金属、碱土金属等杂质元素含量较高的铀化学浓缩物转化生产的要求。

我国铀资源的利用情况和国际铀业巨头企业的发展历史情况表明,国家核电事业的大发展必须充分利用国内国外两种铀资源。因此,今后我国铀纯化转化工艺技术方案的选择和确定,应具有较强的适应性,能满足不同来源、杂质含量各异的铀化学浓缩物转化加工的要求。基于上述原因,为提高今后铀纯化转化厂运行的经济性,从源头上减少铀纯化转化生产过程中放射性废物、有毒有害废物的产生量,应采取TDN工艺及后端纯化相结合的方式,即在选择 “湿法”纯化工艺对杂质含量较高的U3O8进行纯化处理的基础上,通过UNH脱销还原、UO2氢氟化、UF4氟化以制备UF6。为提高铀纯化转化运行的经济性,针对碱金属、碱土金属等杂质元素含量较低、能满足后续转化要求的部分U3O8,通过还原、氢氟化、氟化、UF6精馏纯化以制备合格的UF6产品。目前,我国已储备了一定数量的来自国外的U3O8,经取样分析表明,50%以上的U3O8具有较高的化学纯度且有较大的裕度。对于这部分具有较高化学纯度的U3O8,当U3O8颗粒特性能满足各阶段专用反应器的使用要求时,如能实现U3O8还原为UO2,然后再经过氢氟化、氟化制备 UF6(U3O8→UO2→UF4→UF6),可极大简化铀转化工艺过程,从源头上尽可能减少含铀废液,降低铀转化生产成本,以促进我国铀纯化转化产业的跨越式发展,使我国的铀纯化转化技术达到国际先进水平。

1 试验原理

1.1 U3 O8氢还原活性考核试验

H2还原U3O8生成UO2的反应方程式如下式所示[1]:

1.2 U3 O8流化质量试验

当气体自下而上通过床层时,在气体的作用下,固体颗粒处于流动状态。当将床层控制在所需的操作状态下,床层应处于良好的流化状态,整个床层的所有固体颗粒都处在悬浮状态,也就是说,每个颗粒都浸泡在流化气体中。在气固化学反应中,由于有充分的气固接触条件,就加快了反应中的传质作用,因而能加快反应速度,提高生产强度和产品质量[2]。

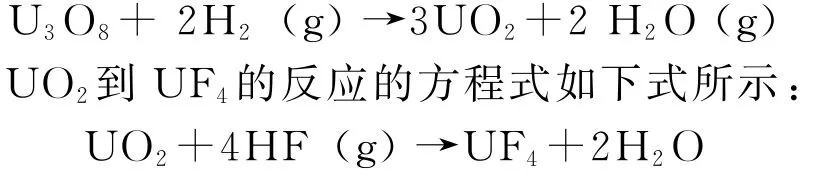

2 试验方法及工艺流程

2.1 U3 O8氢还原活性考核试验

以U3O8为原料,H2为还原剂,在搅拌床中进行还原反应。具体方法为:准备工作就绪后,打开出口法兰,加入原料U3O8(颜色为黑色或褐色,重量约1 000 g左右)。对试验系统抽空检漏,合格后,打开出口阀门,通入N2,调节流量,开始升温。升温10 min后预热器达到工作温度,自动停止加热,保持恒温;15 min后炉体温度达到一定温度,进行手动搅拌;1 h后炉体温度达到设定值,自动停止加热,保持恒温,停止N2通入,调节H2流量为,保持此流量反应1 h后停止通入H2,改通N2,系统开始降温。待炉体温度下降至一定值时,停止通N2和搅拌,保持系统微正压,自然降温。炉体降至室温后,打开出口法兰,取样分析。然后把还原料UO2加入到一个托盘中,放入卧式反应器进行反应,AHF(无水HF)过量,保持系统微正压,自然降温。炉体降至室温后,打开出口法兰,取样分析。试验系统图1所示。

图1 U3 O8氢还原活性考核试验流程示意图Fig.1 The flow diagram of U3 O 8 hydrogen reduction activity tests

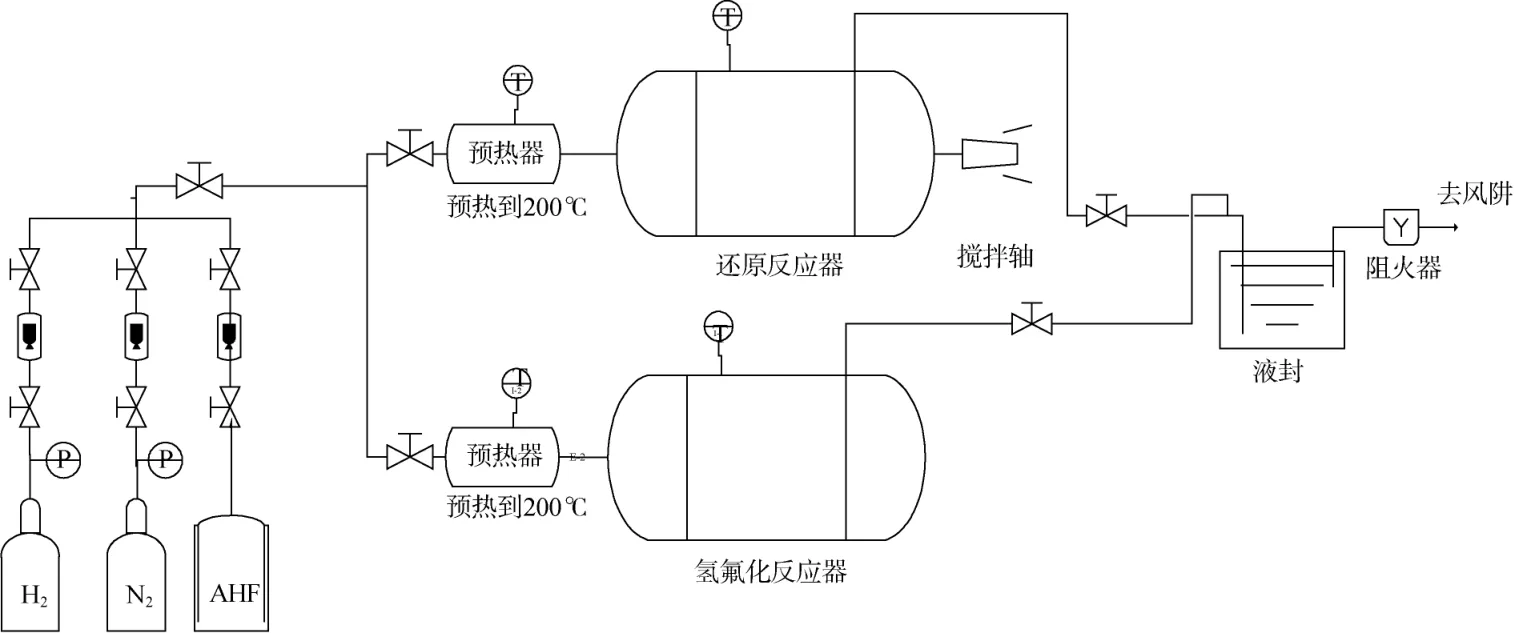

2.2 U3 O8流化质量试验

U3O8流化质量试验系统见图2,在小型柱型透明玻璃流化床中,直观考察U3O8的流化状态,并根据床体入口压力、床层压差、料面变化和流化气速的关系来判断流化状态。准备工作就绪后,打开加料口,将一定床层高径比所需U3O8物料加入小型流化床中,封闭系统,测定静床高度,向系统内充氮气0.1 MPa对系统进行检漏,直到合格。系统通入N2,持续1 h左右,使床体内物料完全蓬松,观察并摄录流化状态 (注意:不要把床层内固体颗粒带出)。根据取得的试验数据,绘制流化曲线,得出临界流化速度和流化气速范围。

图2 流化床试验装置示意图Fig.2 Fluidized bed test rig

3 试验准备

分析U3O8物料,内容如下:

1)总U浓度分析,FeSO4还原-钼酸铵/硝酸氧化-重铬酸钾滴定法 (GB/T 11841—89),PXS-215电位离子计;

2)堆密度分析,称重法;

3)比表面积分析,NOVA-1000e比表面积测量仪;

4)平均粒径分析,Mstersizer-2000激光粒度仪。

U3O8主要物性分析,结果见表1。

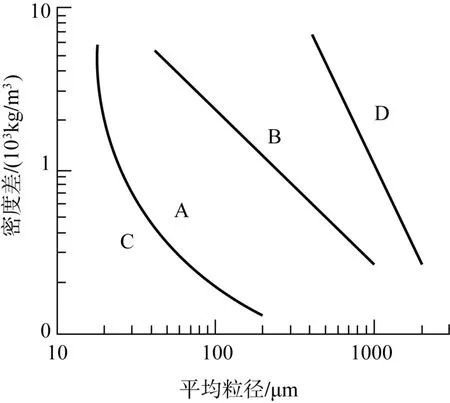

由表1知,U3O8的平均粒径为25μm,堆密约3.8 g/cm3。根据Geldart的颗粒分类法[3],见图3,颗粒为A类颗粒。综合分析后,选择U3O8原料为样本进行流态化试验,验证流态化技术应用于还原工艺的可行性。

表1 试验用U3 O8物性参数分析数据Table 1 Test data analysis of U3 O8 physical parameters

图3 Geldart颗粒分类法Fig.3 Geldart paticle classification

4 试验结果与讨论

4.1 U3 O8氢还原活性考核试验

按2.1中方法,进行U3O8氢还原活性考核试验,在同样条件下,同一个样品进行了8次还原试验,产品UO2的分析结果见表2。

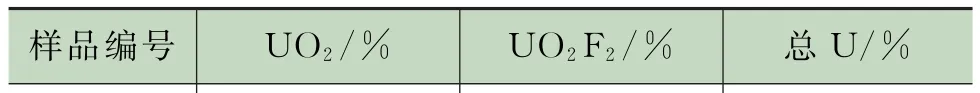

表2 氢还原试验数据Table 2 Hydrogen reduction test data

从表2试验数据可得,U3O8还原制备UO2的转化率大于90%。对UO2的其它物理性质也进行了测定。还原后,同U3O8相比,UO2的比表面积变化不大,约5.18 m2/g;还原后粒径变化也不大,平均粒径约25μm。而UO2的堆密度则减小了,约1.5~2.07 g/cm3。

4.2 U3 O8还原产品的氢氟化反应验证试验

打开卧式反应器,将一定量的还原料UO2加入到一个铜托盘中。安装好系统,通入N2测漏。待系统各部位均无漏点,在炉体、预热器、HF储罐和HF气体管道上缠加热带,同时加保温带保温。通入N2,开始升温。待炉体和预热器均达到工作温度后,打开HF供料阀门,通入HF并关闭氮气。反应一定时间后,停止通入HF。当床体温度降至一定温度以下,开始通入氮气,系统开始降温。炉体降至室温后,打开反应器,取样分析,比较物料的反应活性。产品UF4的分析结果见表3。

表3 氢氟化试验数据Table 3 Hydrogen fluoride test data

2号 0.27 6.37 72.71 3号 0.41 4.48 74.36 4号 0.33 3.21 75.08 5号 0.48 4.68 75.15 6号 0.59 1.56 75.73 7号 0.66 6.88 74.47 8号 0.53 4.21 75.23

从表3中可见,UF4产品中UO2的含量最大为0.66%;UO2F2的含量最大为6.88%。同一UF4产品中UO2和UO2F2含量之和最大为7.54%,符合 UF4行业标准 (EJ/T 990—1996天然四氟化铀技术条件)的要求。

4.3 U3 O8流态化试验

4.3.1 临界流化气速和带出气速

(1)试验测定

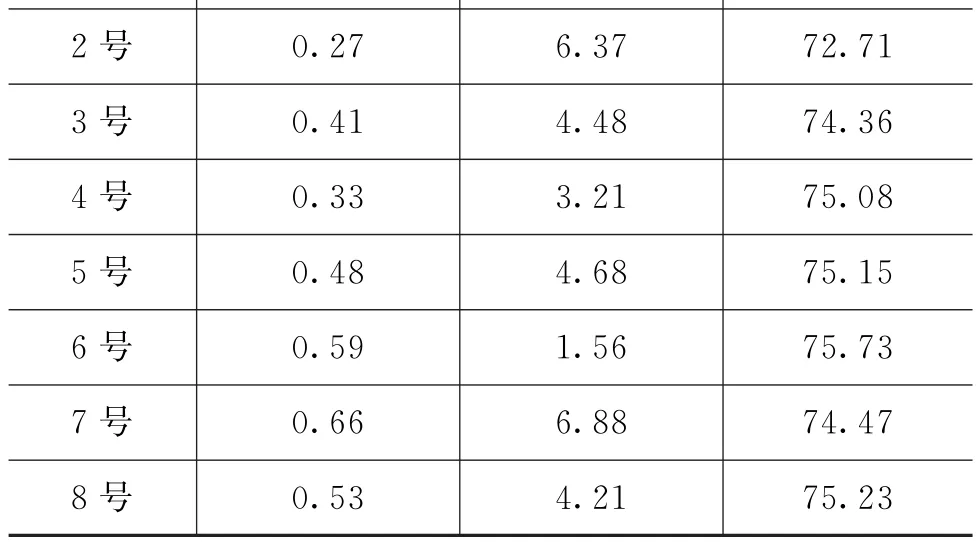

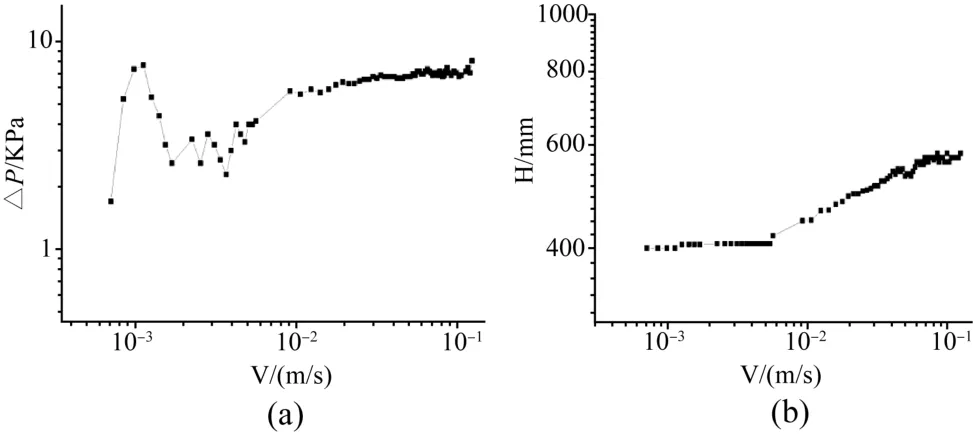

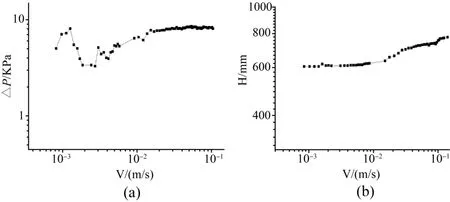

按2.2中方法,分别进行了4∶1、6∶1床层高径比下的流态化试验,分别以lgΔP为纵坐标和lgν为横坐标作图,lg H为纵坐标和lgν为横坐标作图,见图4、图5(ΔP为床层压差)。

图4 床层高径比4∶1时床层压降、料面高度和氮气气速关系Fig.4 With bed height diameter ratio 4∶1,the relations between bed pressure drop,material surface hight and nitrogen gas velocity

图5 床层高径比6∶1时,床层压降、料面高度和氮气气速的关系Fig.5 With bed height diameter ratio 6∶1,the relation between bed pressure drop,material surface height and nitrogen gas velocity

从图4、图5中可见,床层高径比为4∶1和6∶1时都呈现出明显的固定床阶段和流化床阶段。在开始通氮气时,床层的压差有短暂的增大过程,这主要是由于床内物料由人工充填,导致床内物料致密,因此,在通气初期,床层的压差不断的增加。当物料吹散为自然的充填状态,床层压差有所降低;而当氮气流量进一步的增大,床层物料由固定床阶段向流化床过渡,此时床层压力不断的增加。而达到临界流化速度以后,床内物料开始流化,床层压差基本不变 (稍微上下浮动)。而相应的料面处于膨胀状态。从图4(a)中得出临界流化气速约为0.003 m/s;从图4(b)中可以看出,在气速约为0.003 m/s时,床层料面开始膨胀。因此,可以认为在此气速时,物料处于临界流化状态。同样的,从图 (5)中也可得出临界流化气速约为0.003 m/s。从两图分析可知,操作气速达到0.01 m/s后,床层压降随气速变化不大;而开始出现物料由密相区向稀相区夹带的气速约为0.12 m/s。为此,操作气速范围取为0.01~0.10 m/s(稳定流化)。由于扩大段过滤器的存在,将阻止物料的带出。所以,带出气速实测值未能取得。

(2)理论计算

代入上式计算得:ω=0.003 m/s

复合流型:计算雷诺数为0.007,小于10,不需要校正。

代入上式计算得:ω=0.002 m/s

复合流型:计算雷诺数为0.004,小于20,不需要校正。

代入上式计算得ωt=0.16 m/s。

复合流型:计算雷诺数为1.36>0.4。

所以公式选用是不合理的。

代人相应值进行计算得ωt=0.43 m/s。

复合流型:计算雷诺数为2.2,大于0.4,小于500,不需要校正。所以公式选用是合理的。

从测定结果和理论计算可以发现,临界流化速度实测值和理论值基本吻合。

4.3.2 床层膨胀率

(1)试验测定

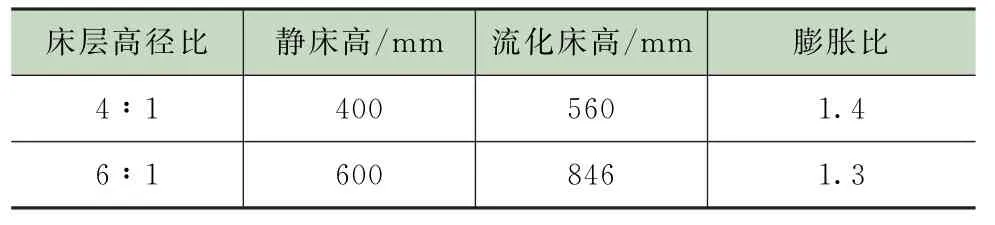

取流化气速为0.1 m/s时的床层高度,然后和静床高度比较,可得此时的床层膨胀率,见表4。

表4 床层膨胀率实测值Table 4 Measured values of bed expansion ratio

(2)理论计算

固定床孔隙率ε0=1-rh/rs

式中,rh为物料的堆密度,取值3.8×103kg/m3;rs为物料颗粒密度,以晶体密度替代,取值8.38×103kg/m3。

因此,ε0=1-rh/rs=0.546

流化床孔隙率εf=ε0(U/ω)5.7dp

式中dp为颗粒平均直径,取值25×10-4cm。

因此,当U分别取值0.01和0.1 m/s时,εf分别为0.642和0.644。

则流化床膨胀比R分别1.27和1.28。

4.3.3 床层压降

(1)试验测定

从试验数据中可得,流化气速为0.1 m/s时,床层压降分别为6.8 kPa和8.9 kPa。

(2)理论计算

式中,A=0.01 m2。

高径比4∶1和6∶1时,物料重量分别为6.7 kg和9.6 kg。代入上式分别得6.6 k Pa和9.4 k Pa,和实测值相比误差不大。

5 试验结论

1)试验用U3O8还原制备UO2的转化率大于90%,且还原所得UO2经氢氟化反应后,所得UF4产品符合行业标准的质量要求。

2)试验用U3O8物料在氮气中可以稳定流化,流态化技术可以用于还原U3O8制备UO2工艺路线。