硅橡胶/酚醛树脂绝热复合材料的制备与烧蚀性能

2018-10-09李佳怡

李佳怡, 李 勇

(东北大学 冶金学院,沈阳 110819)

固体火箭冲压发动机(简称固冲发动机)由燃烧室、喷管和点火器等部件组成,固冲压发动机工作时,冲压空气经燃气通道进入补燃室中与富燃燃气发生反应释放能量,反应产物会膨胀做功产生推力[1].但其工作环境严苛,对绝热层的成炭率、耐烧蚀性、抗氧化能力都有较高的要求,因此,亟待开发新一代固冲发动机绝热层材料.

绝热层材料不仅要具有很好的耐烧蚀能力,同时要兼备很好的柔性.国内外对航天器发动机用柔性耐烧蚀复合材料有很多研究,分别经历了丁腈橡胶(NBR)、三元乙丙橡胶(EPDM)、硅橡胶三代橡胶基体的发展与应用.而硅橡胶使用温度范围是通用橡胶中最宽的,具有低残渣、低烟和低特征信号等特征,且具有优良的耐烧蚀性能及良好的耐候性、耐冲刷性能[2-4].但纯粹硅橡胶残留炭较低,力学性能也不高,所以本体硅橡胶不能作为耐烧蚀材料,只能以其为基体,采用适当方法以提高其综合性能.硅橡胶绝热层耐烧蚀性能和力学性能是一个问题的两个方面,二者相互联系又相互制约,选择兼有提高两种性能的填料是硅橡胶绝热层材料的研究热点.而添加酚醛及其改性树脂是提高硅橡胶绝热层耐烧蚀性能的重要途径之一[5-6].酚醛树脂作为传统的热固性树脂,却因原料易得价格低廉,合成工艺简单,同时具有良好的力学强度和耐热性能,尤其是具有突出的耐瞬时高温烧蚀性能而被广泛应用.

因此添加到硅橡胶中作为绝热层材料,必定能在提高硅橡胶绝热层的中耐烧蚀性能的同时保证其力学性能.酚醛树脂与丁腈橡胶共混制备复合材料是最常用的方法之一.例如,Wang Y等[7]研究了酚醛树脂/丁腈橡胶复合材料硫化方法及其性能,实验结果表明硫化温度和时间被分别确定为170 ℃、15min,而含有10份酚醛树脂的复合材料性能最佳.Bahramian A R[8]等研究了高岭石层状硅酸盐/酚醛树脂/石棉布纳米复合材料的高温烧蚀性能,实验结果表明在外部热通量为8×109W/m2和火焰温度3 000 K的氧乙炔焰测试下,石棉布/酚醛树脂/高岭土纳米复合材料比石棉布/酚醛复合材料的热量释放率低35%和质量损失低22%.谭珏等[9]研究了端耐烧蚀硅基纤维布增强酚醛树脂复合材料的高温氧化性能,实验结果表明高硅氧纤维单一编织的硅基纤维布增强酚醛树脂复合材料的抗氧化性能好,热防护安全性较高.周瑞涛等[10]对硼酚醛树脂/丁腈橡胶烧蚀材料性能进行研究,结果表明硼酚醛树脂可以显著提高烧蚀材料的耐烧蚀性能.可见酚醛树脂在隔热耐烧蚀材料中已经有所研究及应用,但是酚醛树脂与硅橡胶制备耐烧蚀复合材料尚未找到相关研究记载,极具研究价值.

本文以硅橡胶为基料,以酚醛树脂为耐烧蚀树脂,添加到硅橡胶中,固定碳纤维和气相法白炭黑的添加量,重点考察酚醛树脂添加量对复合材料力学性能和耐烧蚀的性能影响,探索出二者的相互关系,制备出兼有二者优点的新型硅橡胶耐烧蚀材料.

1 实验部分

1.1 实验试剂和仪器

甲基乙烯基硅橡胶(VMQ,乙烯基含量为0.16%,相对分子质量为5.5×105),甲基苯基乙烯基硅橡胶(PVMQ,乙烯基含量为11.3%,相对分子质量为6.0×105),上海树脂厂;气相法白炭黑(比表面积为 200 m2/g),杜瓦化工;羟基硅油,黏度为 50 mPa·s,济南国邦化工;6 mm 短切炭纤维,南京曼卡特科技有限公司;过氧化二异丙苯(DCP),上海山浦化工有限公司;马来酸酐接枝SEBS,东源县梓亨塑料厂;六次二甲基四胺,常州化工有限公司;2123型酚醛树脂粉,郑州伟业超硬材料公司.

HY-76型双辊开炼机,上海恒驭仪器有限公司;YC-3200型平板硫化机,益成检测仪器有限公司;XSS-300型转矩流变仪,上海科创橡塑机械设备有限公司;DHG-9240A 型鼓风干燥箱,巩义市予华仪器有限公司;SJSZ-10/24双螺杆挤出机,武汉怡扬塑料机械有限公司;XPF-550C偏光显微镜,上海蔡康光学仪器有限公司;WDW-1010型电子万能试验机,承德市考思科学检测有限公司;S-3400N型扫描电子显微镜,日本日立公司.

1.2 基本配方

硅橡胶(50份VMQ+50份PVMQ)100份,白炭黑30份,DCP 2份,羟基硅油3份,六次二甲基四胺(乌洛托品)添加量为酚醛树脂添加量的1/10,碳纤维10份,酚醛树脂分别取0份、10份、20份、30份、40份,依次标号为A0、A1、A2、A3、A4,如表1所示.

表1 试验用不同材料配方

注:份:表示的是以100 g橡胶为基础,向其中添加其他添加剂所占的质量分数

1.3 试样制备

将硅橡胶加入双辊开炼机,塑炼包辊后,依次加入白炭黑、羟基硅油、酚醛树脂、DCP,薄通数次后混炼达到肉眼观测到颜色较均匀的表面即可出片待用.常温放置24 h,将得到的基料于挤出机挤出,挤出机加热温度设定一区85 ℃,二区95 ℃,三区105 ℃,机头105 ℃.挤出机预热60 min后进行实验.挤出后,添加10份碳纤维和六次二甲基四胺于开炼机混炼均匀.将混炼好的硅橡胶混炼胶置于平板硫化机中,于8.0 MPa、180 ℃下硫化15 min,取出试样放入电热鼓风干燥箱中于220 ℃进行二次硫化2.0 h.制成Φ30 mm×10 mm的圆柱试样和100 mm×50 mm×2.0 mm(供哑铃型试样切料用)的试样,分别作为烧蚀性能测试试件和力学性能测试试件.

1.4 分析检测

(1)线烧蚀率采用YS-2 型氧乙炔烧蚀试验机按照GJB323A—1996 标准测试,烧蚀时间20 s.

(2)机械性能以拉伸强度和断裂伸长率表征,按标准GB/T528-2009,拉伸速度500 mm/min,测试温度20 ℃.

(3)采用日本日立公司 S-3400N 型扫描电子显微镜,观察硅橡胶绝热层拉伸断面和烧蚀后试样表面的形貌.

2 结果与讨论

2.1 成型加工工艺的影响

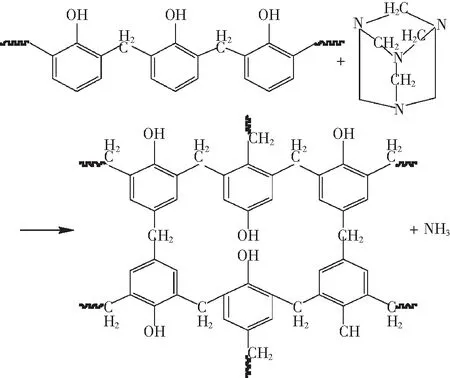

根据对硅橡胶/酚醛树脂二元绝热复合材料的研究,由于加入六次甲基四胺在超过100 ℃时会发生分解,形成二甲醇和甲醛,从而与酚醛树脂反应,发生交联,如图1.反应过程中会有氨气生成,从而会对复合材料内部结构造成一定影响[11].

图1 酚醛树脂交联反应式Fig.1 Crosslinking reaction of phenolic resin

为使复合材料的成型性良好,混炼好的复合材料静置24 h后需压成薄片放置烘箱120 ℃中进行烘气泡预处理40 min,在一次硫化过程要经过梯度增温,120 ℃停留30 min,150 ℃停留30 min,180 ℃停留30 min,二次硫化过程温度在220 ℃停留2 h,这样得到试样内部结构良好.制备成结构致密的试样如图2所示.

图2 A3试样照片Fig.2 Picture of A3 sample(a)—一次硫化后; (b)—二次硫化后

由图2可见,分别经过二次硫化成型制备出颜色不同、表面光滑外观未见气孔的试样,表明酚醛树脂与硅橡胶都发生了充分交联(固化)固化反应,脱气预处理工艺是十分必要的.

2.2 酚醛树脂添加量对力学性能的影响

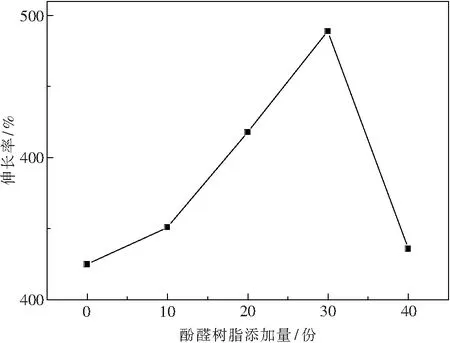

在固体火箭冲压发动机的绝热层不仅要求具有极好的隔热保温作用,同时也必须要有优异的力学性能和弹性,能够缓冲壳体的应力传递,避免发动机壳体不被烧穿.因此要求绝热层材料不仅要有好的耐烧蚀性能,也必须要有好的弹性、较大的抗张强度[12].图3和图4分别是不同酚醛树脂用量下绝热层材料的拉伸强度和伸长率变化曲线.

图3 酚醛树脂添加量对抗拉强度的影响Fig.3 Effect of phenolic resin on tensile strength with different dosage

由图3可知,随着酚醛树脂添加量的增加,材料的抗拉强度先升后降,酚醛树脂添加量在40份以内时,材料的抗拉强度都会高于纯硅橡胶的抗拉强度(1.4 MPa),因此说明酚醛含量在此范围内酚醛树脂将不会对材料的力学性能产生不利影响.

图4 酚醛树脂添加量对伸长率的影响Fig.4 Effect of phenolic resin on elongation with different dosage

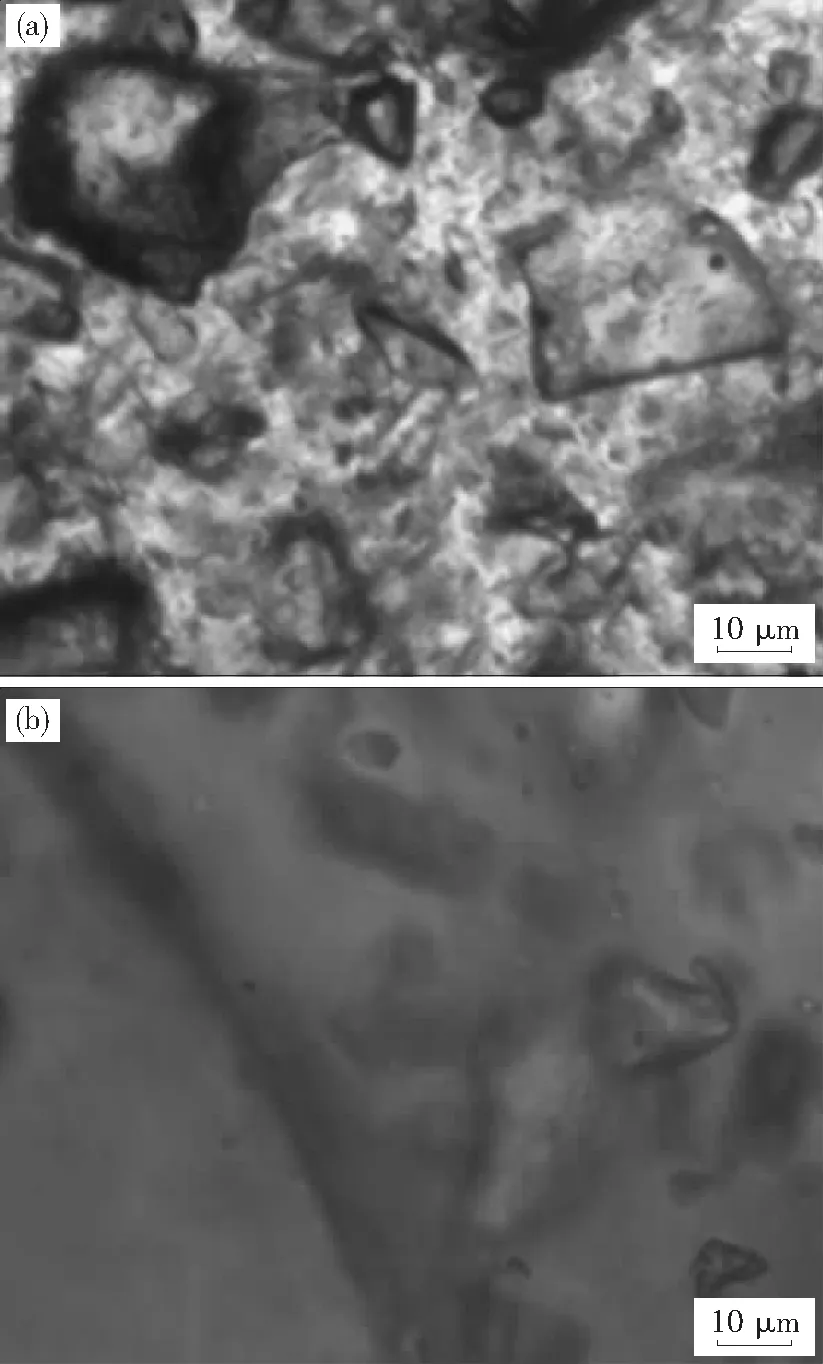

为了能更明晰地说明酚醛树脂对硅橡胶绝热层力学性能的影响特点,对拉伸断面进行了光学显微镜观察形貌及扫描电子显微镜检测.图5为试样用光学显微镜在400倍的放大倍数下,观察到硅橡胶/酚醛树脂复合材料的在120 ℃分布状态.由此可知,酚醛树脂在硅橡胶中的分布并不均匀,而且二者之间存在明显的相界面(如图5a),这是因为二者极性的差异,难以直接相容,在聚合物基共混复合材料中,如果聚合物之间的极性相差较大,最常用的方法是采用相容剂的方法来改善其相容性.本文选择添加马来酸酐接枝SEBS,加入相容剂后见图5(b).由图可见:相界面变得模糊,有效地改善了酚醛树脂与硅橡胶的相容性.

图5 硅橡胶/酚醛树脂熔融状态下的光学显微照片Fig.5 The optical microscope photographs of silicone rubber/phenolic resin composites under molten state

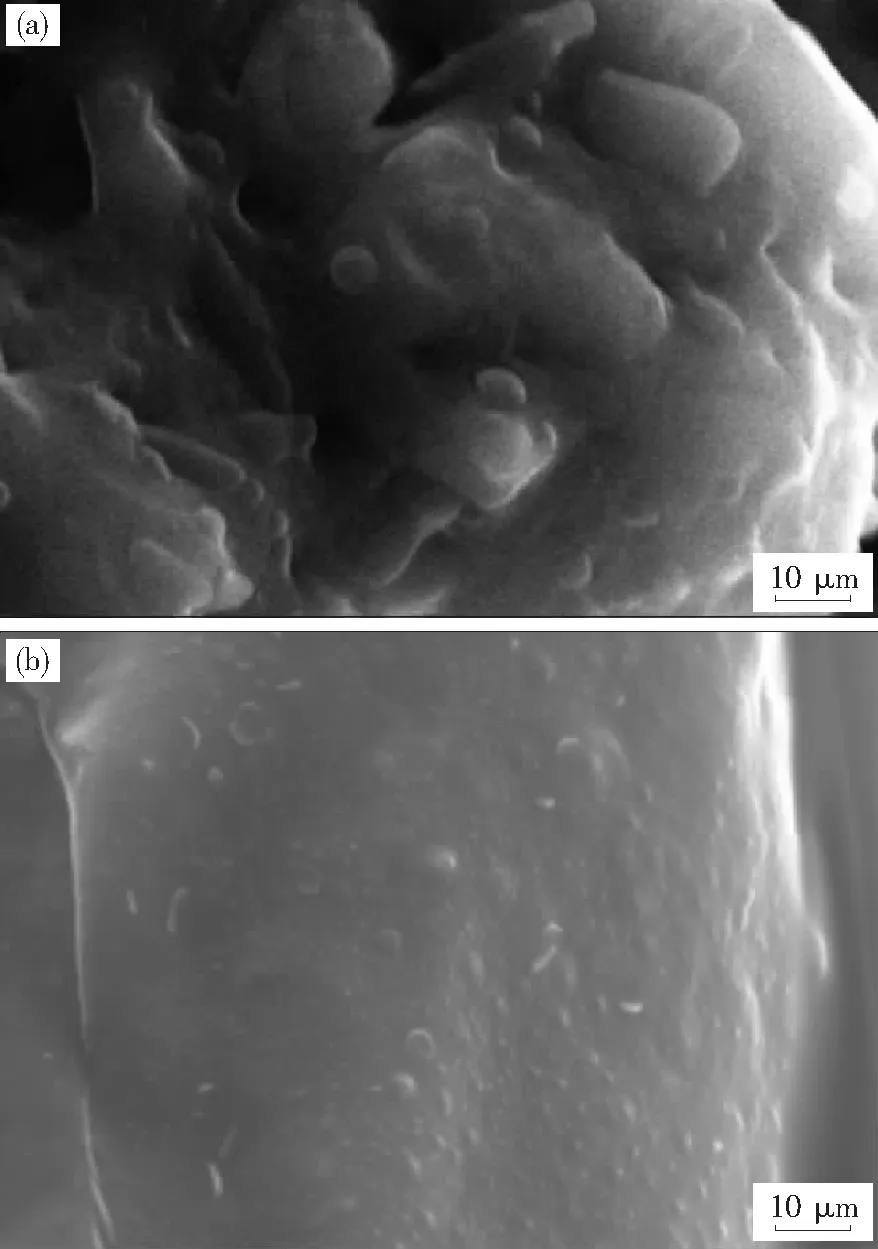

图6是添加30份酚醛树脂的硅橡胶绝热层材料的拉伸断面的SEM照片,其中图6a是未添加相容剂的拉伸断面SEM,图6b是添加相容剂马来酸酐接枝SEBS拉伸断面的SEM.

图6 A3试样拉伸断面SEM图Fig.6 SEM of tensile cross-section for A3 sample

由图6a可见,在硅橡胶基体中,均匀地分布着1 μm左右的酚醛树脂颗粒,这主要是由于二种聚合物的极性相差较大,不能通过熔融共混形成热力学均相结构,酚醛树脂只能在熔融共混过程中,自身内聚,并通过较大地剪切力作用而最后以圆形颗粒镶嵌在硅橡胶基体中,从而对降低了硅橡胶自身的力学性能.图6b为加入相容剂的复合材料SEM图,从中可以观察到加入相容剂后复合材料的相界面明显减少,说明马来酸酐接枝SEBS对硅橡胶/酚醛树脂复合材料的共混相容起到了一定的作用.

图7 硅橡胶/酚醛树脂熔融混合过程中扭矩与时间关系图Fig.7 Relationship between torque and time of composites in the blending process

根据转矩流变仪导出的数据,绘制扭矩-时间图7.由图7可知,在750 s左右,向转矩流变仪中添加相容剂马来酸酐接SEBS,待扭矩稳定后,发现,加入相容剂后扭矩明显上升,扭矩从10.3 N·m 左右上升到11.5 N·m左右.因此,相容剂在硅橡胶和酚醛熔融共混过程中,利用马来酸酐与酚醛树脂的反应,马来酸酐水解后产生羧基,酚醛树脂存在羟基,可以发生酯化反应.而SEBS主链是C—C结构,属于非极性,可以与硅橡胶有很好的相容性.确实起到了桥梁作用,使得二者能够更好地黏结到一起,发挥两者的优良性能.

2.3 酚醛树脂添加量对烧蚀率的影响

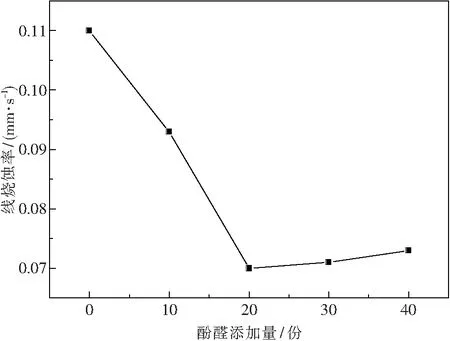

热防护是以阻止热传递、保护设备正常使用为目的,主要通过牺牲绝热材料质量为代价来达到防护目的[13],因此绝热材料的耐烧蚀能力成为衡量绝热材料防护性能的一个重大指标;这一指标通常通过烧蚀率来衡量.与道康宁公司(DC93- 104)常用的硅橡胶烧蚀复合材料相比,其线性烧蚀率为0.083~0.108 mm·s- 1[14],本文中硅橡胶复合材料的烧蚀性能有了很大提高.图8是不同酚醛树脂添加量对线烧蚀率影响曲线.

图8 酚醛树脂添加量对线烧蚀率的影响Fig.8 Effect of phenolic resin online ablation ratewith different dosage

由图8可见,随着酚醛树脂用量的增加,硅橡胶绝热层的线烧蚀率逐渐降低.当未添加酚醛树脂时,硅橡胶绝热层的线烧蚀率为0.11 mm/s,而当添加酚醛树脂时,硅橡胶绝热层的线烧蚀率急剧下降,当硼酚醛树脂用量为20份时,线烧蚀率降低到 0.070 8 mm/s,下降幅度为35.6 %,耐烧蚀性能提高明显.这是因为酚醛树脂具有高含碳量,耐烧蚀性能良好, 尤其具有较好的耐冲刷性和突出的瞬时耐高温烧蚀性能[15-17].通过熔融共混而均匀分布在硅橡胶中,在氧-乙炔焰的烧蚀作用下,与硅橡胶一同形成均匀和致密的成炭层,能够有效地抵抗气流以及颗粒物的冲刷,对未炭化的基体部分起到保护作用.随着酚醛树脂添加量的增加,线烧蚀率降低幅度逐渐趋于稳定,当酚醛树脂用量增加到30份和40份时,线烧蚀率分别变为 0.071 4 mm/s 和 0.072 5 mm/s,说明酚醛树脂对线烧蚀率的影响作用趋于稳定.综合考虑,在硅橡胶基绝热层中酚醛树脂的适宜添加量为20~30份.

2.4 烧蚀层分析

硅橡胶绝热层烧蚀后在烧蚀表面形成一层较为致密的表面层及疏松的炭化层,是防热和抵御粒子侵蚀、气流剥蚀的重要屏障,如图9所示.图10是试样A3的烧蚀后的表面的不同倍数的SEM照片.

由图10可见,硅橡胶绝热层烧蚀后,表面层及炭化层可见到清晰的纤维状物质是填充的短切碳纤维,起到锚定增强炭化层的作用,可以减缓传热,从而提高耐烧蚀性能.为了更清晰的观察烧蚀表面的形貌和结构,图9b为侧切面的SEM图,并且对表面层及炭化层进行能谱分析.可见,烧蚀表面存在着白色的物质为SiO2,炭化层呈现黑色,因为不光含有SiO2,还存在较多的残留炭.在烧蚀的高温环境下,气相法白炭黑发生熔融吸热并向表面迁移,同时填充炭化层的空隙使其致密和坚硬,不易剥落,阻止高温燃气向绝热材料分解层和原始层的侵蚀燃烧而起到防热作用.因此,加入酚醛树脂能较好地提高硅橡胶绝热层的耐烧蚀性能.

图9 试样烧蚀后的宏观图片Fig.9 Photos of composites after ablation

图10 A3试样烧蚀试验后绝热层形貌及能谱分析Fig.10 SEM-EDS of A3 after ablation test

3 结 论

(1)酚醛树脂热分解温度高,高温残炭率大,在硅橡胶绝热层中添加酚醛树脂,不仅能大幅度降低线烧蚀率,也增强了炭化层的强度,从而提高了材料的抗冲蚀性能,酚醛树脂的适宜添加量为20~30份,添加20份酚醛树脂时线性烧蚀率低至0.07 mm/s.

(2)由于酚醛树脂与硅橡胶的极性相差较大,硼酚醛树脂不能与硅橡胶形成均相结构,只能以直径1 μm左右的圆形颗粒状均匀分布在硅橡胶基体之中.

(3)加相容剂马来酸酐接SEBS起到了桥梁作用,使得二者能够更好地黏结到一起,发挥两者的优良性能.

(4)酚醛树脂对硅橡胶绝热层的拉伸强度和断裂伸长率均有较大影响,适宜添加量为20~30份,当添加量为30份时,抗拉强度为2.37 MPa,断裂伸长率为489%.