铁鳞制取还原铁粉试验

2018-10-09沈进杰孙炳泉高春庆

沈进杰, 孙炳泉, 高春庆

(1.中钢集团马鞍山矿山研究院有限公司 选矿及自动化研究所,安徽 马鞍山 243000;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山 243000)

粉末冶金作为绿色、高效、低碳、可持续性制造技术,已广泛应用于制备高性能材料和机械零件[1].其中,在汽车制造行业应用最广泛,国外铁基粉末冶金制品70%以上的市场在汽车工业[2,3].粉末冶金零件生产用铁粉主要有3种:轧钢铁鳞还原铁粉、超纯铁精矿还原铁粉及雾化铁粉.由轧钢铁鳞和超纯铁精矿粉制取的还原铁粉颗粒形状不规则,具有多孔性,松装密度中等以下,成形性好,压缩性与烧结性良好.水雾化铁粉颗粒形状接近球形,非多孔性,松装密度高,成形性稍差,压制成形时易得到高密度压坯,压缩性与烧结性良好[4].我国生产还原铁粉的原料基本为轧钢铁鳞,国外则为超纯铁精矿[5].采用轧钢铁鳞为原料,由于轧钢批量、钢种的不同容易混入杂质,使还原铁粉质量、性能受到影响[6].因此,对原料的选择和处理很重要,对于铁鳞中的杂质特别是对SiO2含量质量分数的控制有较高的要求,一般要求铁鳞中w〔TFe〕>70%~73%,w〔SiO2〕<0.25%~0.35%[7].以铁精矿粉作为原料制备还原铁粉所用原料来源广泛、成分均一,制备出的还原铁粉具有明显优异的品质和质量稳定性[8].研究轧钢铁鳞制取粉末冶金用还原铁粉技术符合我国基本国情.本文以轧钢铁鳞为原料,采用“磨矿—筛分—粗粒级一次还原—破碎—干式磁选—磨矿—干式磁选—二次还原—解碎”工艺,制备出牌号FHY80·25的还原铁粉,为该类资源的深加工提供了相关技术指导.

1 原料性质及试验流程

1.1 原料性能

1.1.1 铁鳞化学成分

试验铁鳞由国内某钢铁企业提供,其主要化学成分见表1.铁鳞中TFe质量分数为74.82%,主要杂质Si、Mn、Ca的质量分数分别为0.16%、0.17%、0.23%,盐酸不溶物为0.52%.

表1 铁鳞主要化学成分分析(质量分数)

1.1.2 铁鳞粒度组成

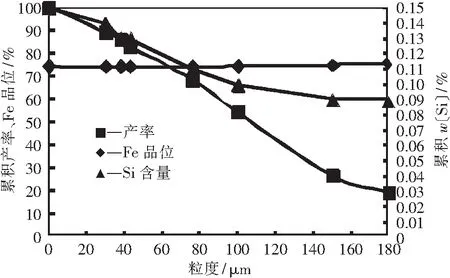

参照铁鳞预处理生产实践,将 -1 mm 铁鳞首先干式棒磨至 -0.076 mm 占32%,然后进行粒度组成筛析,试验结果见图1.各粒级Fe品位区别不大,粗粒级Si含量较细粒级低.因此,可通过筛分隔除细粒级降低原料中Si含量.

图1 铁鳞粒度正累积分布曲线Fig.1 Cumulative distribution curve of the iron scale particle size

1.1.3 铁鳞矿相组成

铁鳞XRD分析结果见图2.主要由FeO、Fe3O4、Fe2O3组成.

图2 铁鳞XRD分析结果Fig.2 XRD patterns of the iron scale

1.1.4 铁鳞矿相结构

矿相分析结果见图3、4.铁鳞中有少许石英(白色)颗粒,一部分呈单体分布,主要在0.01 mm左右(图3),部分与铁颗粒(黑色)形成固溶体,最大粒度为0.03 mm(图4).

图3 正交偏光×100 Fig.3 Orthogonal polarization×100

图4 单偏光×300 Fig.4 Single polarization×300

1.1.5 还原剂工业分析

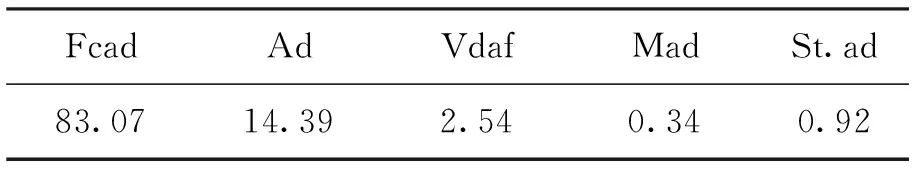

焦炭(-0.63 mm)工业分析结果见表2.固定碳质量分数为83.07%,灰分为14.39%,挥发分为2.54%,水分为0.34%,S为0.92%.

1.2 试验过程及方法

铁鳞制取还原铁粉原则工艺流程见图5,主要包括原料预处理、一次还原制备海绵铁、海绵铁二次还原制备还原铁粉三个环节.

原料预处理过程:将 -1 mm 铁鳞干式棒磨至 -0.076 mm 占32%,筛分粗粒级用于一次还原.

表2 焦炭工业分析(质量分数)

一次还原试验过程:将焦炭、脱硫剂生石灰(AR)按一定比例配合混匀,与粗粒级铁鳞如图6所示的方式装入带盖刚玉坩埚内,里层与外层为还原剂与脱硫剂的混合物(质量比约为1∶1),中间层为铁鳞,表面再覆盖一薄层还原剂与脱硫剂的混合物,然后用耐火泥将坩埚密封严实,物料随炉升温至 1 150 ℃,保温一定时间后取出坩埚炉外冷却,最后取出环形柱体焙烧样品,进行清刷、破磨、磁选,磁选精矿即海绵铁,用于二次还原.

二次还原试验过程:将管式炉升温至设定温度,然后称取一定量的海绵铁装入瓷舟置于耐高温石英玻璃管中,将玻璃管送入管式炉中,玻璃管中通入氢气(工业级,纯度99.99%)、点火(将残余氢气燃烧)、还原,一定时间后将玻璃管取出,炉外冷却后停止通入氢气,最后取出还原产品解碎即还原铁粉.

其中,产率及回收率计算公式如下:

(1)

(2)

式(1)、(2)中:γ为产率,%;m为产品质量,g;m0为给料质量,g;ε为实际回收率,%;β为产品全铁品位,%;β0为铁鳞全铁品位,74.82%.

图5 铁鳞制取还原铁粉原则工艺流程Fig.5 Principle process of the iron scale for reduce iron powder

图6 一次还原布料示意图Fig.6 First reduction fabric1—物料; 2—还原剂与脱硫剂混合物; 3—坩埚

2 试验结果与分析

2.1 原料预处理试验

将-1 mm铁鳞磨至 -0.076 mm 占32%作为预处理试验给料.主要进行了干式磁选、氧化焙烧—干式磁选、筛分三个工艺脱硅效果的比较.其中,磁选磁场强度均为 119.37 kA/m,氧化焙烧—干式磁选工艺焙烧温度600 ℃,焙烧时间0.5 h,焙烧的同时抽风除去-0.038 mm细粒级.试验结果见表3,采用筛分工艺脱硅效果最好,氧化焙烧—干式磁选效果次之.

表3 原料预处理脱硅工艺比较Table 3 Results of the raw material pretreatment desilication process %

当还原温度为 1 150 ℃,还原时间为35 h,还原剂用量为42.5%,生石灰用量为6%,炉内冷却时,筛分预处理不同粒级一次还原试验结果见表4.C、S含量随着粒级变细略有增加, +0.10 mm粒级一次还原海绵铁Fe品位最高.因此,后续试验选择+0.10 mm粒级用于一次还原.

表4 不同粒级铁鳞一次还原试验结果

2.2 一次还原制备海绵铁条件试验

2.2.1 还原时间

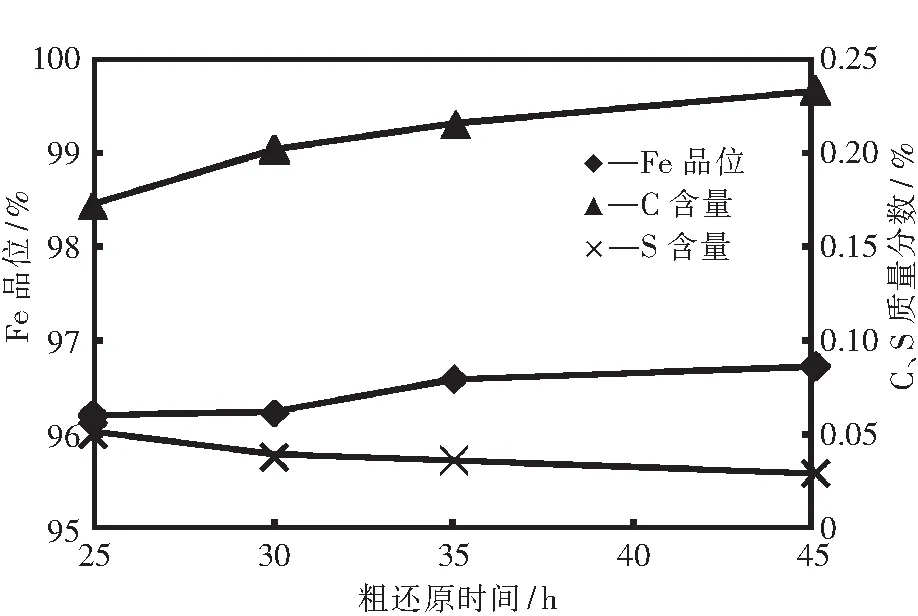

当一次还原粒级为+0.10 mm,其他试验条件不变时,不同还原时间试验结果见图7.随着还原时间的延长,海绵铁Fe品位w〔TFe〕略有升高,C含量增加,S含量降低.当还原时间超过35 h时,铁品位增加不明显,因此,试验选择还原时间为35 h.

图7 还原时间对海绵铁指标的影响Fig.7 Effect of reduction time on index of sponge iron

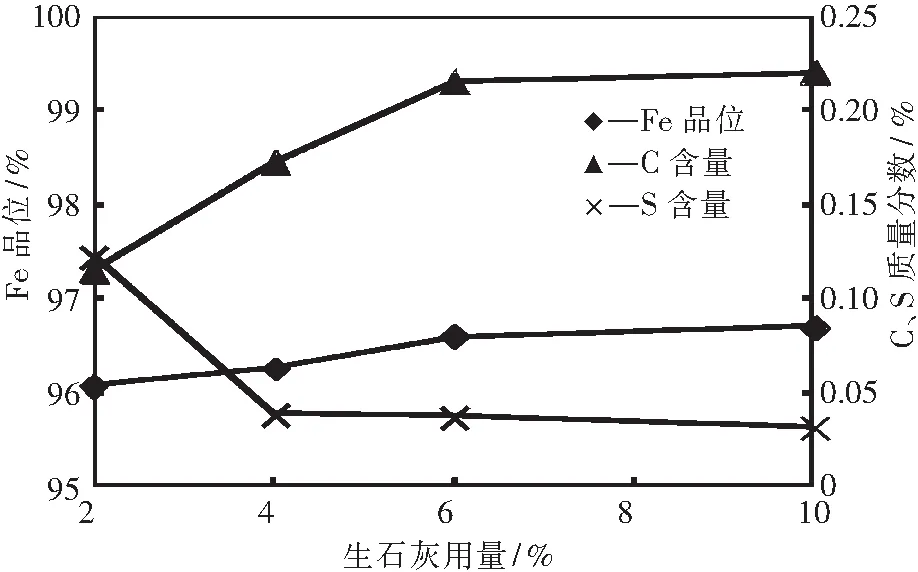

2.2.2 脱硫剂用量

当还原时间为35 h,其他试验条件不变时,脱硫剂生石灰用量对海绵铁指标的影响试验结果见图8.随着生石灰用量的增加,海绵铁Fe品位升高,C含量增加,S含量减少.当生石灰用量超过6%时,海绵铁中Fe、C、S含量变化不明显.因此,适宜的脱硫剂用量为6%.

图8 脱硫剂用量对海绵铁指标的影响Fig.8 Effect of desulfurizer dosage on index of sponge iron

图9 还原剂用量对海绵铁指标的影响Fig.9 Effect of reducing agent dosage on index of sponge iron

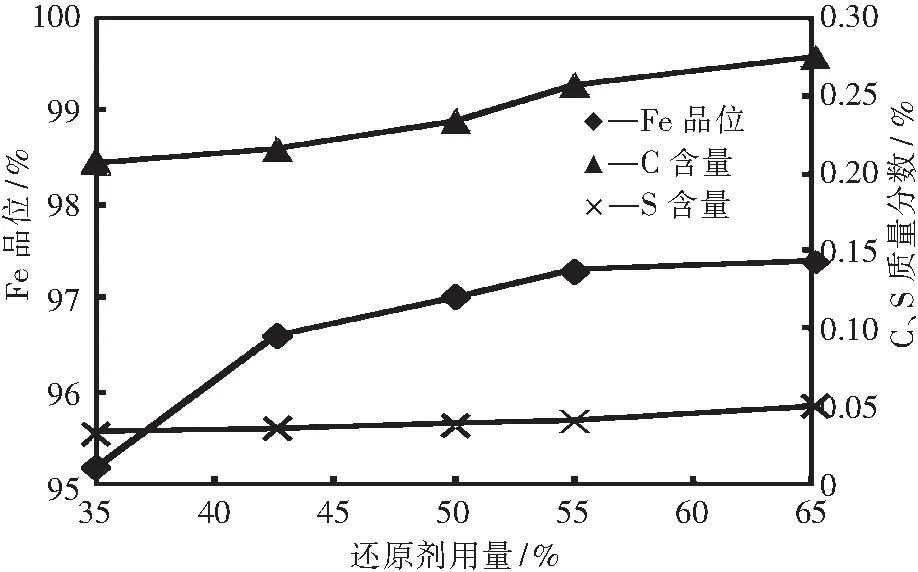

2.2.3 还原剂用量

当生石灰用量为6%,其他试验条件不变时,还原剂用量对海绵铁指标的影响试验结果见图9.随着还原剂用量的增加,海绵铁Fe品位升高,C含量增加,S含量增加.当还原剂用量超过55%时,Fe品位变化不明显.因此,选择还原剂用量为55%,此时海绵铁Fe品位为97.29%,C的质量分数为0.256%,S的质量分数为0.042%.

2.2.4 冷却方式

当还原剂用量为55%,其他试验条件不变时,冷却方式对海绵铁指标的影响试验结果见表5.炉外冷却铁品位高于炉内冷却,海绵铁Fe品位为97.69%,C质量分数为0.251%,S质量分数为0.040%,Fe回收率为54.55%.因为炉外冷却时间短,可以防止因坩埚内压力的变化导致焙烧样品表面一次氧化.因此,冷却方式选择炉外冷却.

表5 冷却方式试验结果

基于上述试验,铁鳞一次还原较优试验条件为:磨矿粒度 -0.076 mm 占32%,一次还原铁鳞粒级 +0.10 mm,还原温度 1 150 ℃,还原时间35 h,还原剂用量55%,生石灰用量6%,炉外冷却.

2.3 海绵铁二次还原试验

参照现有二次还原生产实践,还原温度950 ℃,还原时间60~90 min.将表5中炉外冷却得到的海绵铁作为二次还原试验研究对象,研究了还原时间(60 min、90 min)、氢气流量(2.0 L/min、2.7 L/min、3.0 L/min)、粒度(-0.076 mm 占43%、50%、58%)、冷却方式对最终还原铁粉指标的影响,限于文章篇幅,在此不详述.

二次还原试验结论为:延长还原时间有利于提高还原铁粉Fe品位;氢气流量(余气能点着,均过量)、粒度对还原铁粉Fe品位影响不大;炉外冷却较炉内冷却所得还原铁粉Fe品位高,因为炉外冷却时间短,可以防止还原铁粉表面二次氧化.

二次还原较优试验条件为:还原温度950 ℃,还原时间90 min,氢气流量2.0 L/min,炉外冷却.在该条件下,可获得还原铁粉产率41.47%,铁品位98.42%,回收率54.55%的指标.

2.4 产品考察

为了对还原过程产品进行考察,在较优试验条件下,试验制备了1 kg还原铁粉样品,产率为41.28%,铁品位为98.35%,回收率为54.26%,指标接近条件试验结果.

2.4.1 海绵铁及还原铁粉成分分析

海绵铁主要化学元素分析结果见表6.结合表1及图12,笔者认为一次还原过程发生渗碳反应,海绵铁中大部分S来自焦炭.但是相关研究表明,还原过程与渗碳过程截然分开,微量的氧化铁存在,气相成分不可能转变为渗碳气氛.当温度低于710 ℃左右,碳即失去还原能力.快冷和在保护气氛下冷却方可避免严重氧化现象的出现,在保护气氛中冷却则更好[9].

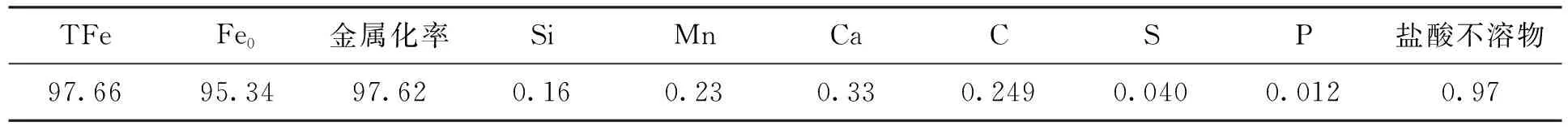

还原铁粉主要化学元素分析结果见表7.跟黑色冶金行业标准YB/T5308-2006粉末冶金用还原铁粉FHY80·25牌号相比,还原铁粉产品中除Si、C及盐酸不溶物超标外,其他指标均满足要求.C超标主要是一次还原过程发生渗碳反应所致,二次还原过程中可考虑通入湿氢[4]或添加少量铁鳞的氧化物,通过引入一定量的O进一步降低其含量,其可行性有待试验论证.

表6 海绵铁主要化学元素分析(质量分数)

表7 还原铁粉主要化学元素分析(质量分数)

2.4.2 海绵铁及还原铁粉粒度组成

海绵铁粒度组成筛析(干筛)结果见图10.其 -0.076 mm 占43.20%,各粒级铁品位相差不大,杂质Si、C、S的分布特点为:各粒级Si、C含量区别不大,但粒度越细,S含量越低.

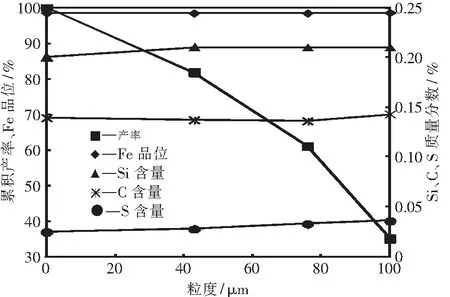

还原铁粉粒度组成筛析(干筛)结果见图11.其 -0.076 mm 占39.06%,各粒级Fe品位相差不大,杂质Si、C、S的分布特点同海绵铁.

图10 海绵铁粒度正累积分布曲线Fig.10 Cumulative distribution curve of sponge iron particle size

图11 还原铁粉粒度正累积分布曲线Fig.11 Cumulative distribution curve of the reduce iron powder particle size

2.4.3 还原过程铁相转变

还原过程产物的XRD衍射图见图12.铁鳞制取还原铁粉铁相的转变规律为:FeO、Fe3O4、Fe2O3→Fe、FeO、FeC→Fe、FeC.一次还原过程中FeO晶体结构由立方体(PDF#46-1312,晶胞参数a=b=c=0.4293 nm)转变为六方体(PDF#49-1447,晶胞参数a=b=0.2574 nm,c=0.5172 nm).二次还原过程中FeO衍射峰消失,FeC衍射峰部分消失,说明进一步脱除了C、O.

图12 还原过程产物XRDFig.12 Reduction process product XRD

2.4.4 还原铁粉物理-工艺性能

还原铁粉物理-工艺性能检测结果见表8.除流动性略有超标外,其余项均未超标.

表8 还原铁粉物理-工艺性能检测结果

试验制备的还原铁粉可能用于中低密度材料及制品,如摩托车、电动车配件(时速 ≤40 km/h)、纺织机械配件、农机工具、生产农药、医药或钛白粉用催化剂等.

3 结 论

(1)铁鳞制取还原铁粉的主要工艺为:磨矿—筛分—粗粒级一次还原—破碎—干式磁选—磨矿—干式磁选—二次还原—解碎,获得了还原铁粉产率41.28%,铁品位98.35%,回收率54.26%的指标,产品的物理、化学及工艺性能指标基本达到粉末冶金用还原铁粉质量标准之FHY80·25牌号的要求.

(2)铁鳞制取还原铁粉还原过程中铁相的转变规律为:FeO、Fe3O4、Fe2O3→Fe、FeO、FeC→Fe、FeC.一次还原过程中FeO晶体结构由立方体转变为六方体,二次还原过程进一步脱除了海绵铁中的C、O.

(3)试验制备的还原铁粉可能用于中低密度材料及制品,如摩托车、电动车配件(时速 ≤ 40km/h)、纺织机械配件、农机工具、生产农药、医药或钛白粉用催化剂等.