利用电解锰渣制备轻质多孔陶瓷块状材料的研究*

2018-10-09冷森林

叶 芬,成 昊,徐 丽,胡 松,李 博,石 维,冷森林

(铜仁学院材料与化学工程学院,贵州铜仁554300)

金属锰是冶金、化工、新能源、航空等领域的重要原料,2006 年年产量达 100 万 t[1],2012 年年产量达 116 万 t[2],2016 年年产量维持在 115 万 t左右。随着经济的发展,锰矿被过度开采,早期电解锰企业采用高品位的锰矿石生产电解锰,每生产1 t电解锰产生6~7 t电解锰渣,现主流的碳酸锰矿的品位下降至13%,每生产1 t电解锰产生10~15 t电解锰渣。目前中国露天电解锰渣堆存量超过5000万t[3]。大量电解锰渣的堆放不仅浪费国土资源,其渗滤液会污染当地的水资源[4],危害巨大。

轻质多孔的陶瓷块状材料的孔结构主要有两种,一种是通孔,另外一种是闭孔,闭孔型的轻质陶瓷块状材料具有保温和隔音的作用,可用于节能领域。形成闭孔的主要方式有两种,一种是预置造孔剂,造孔剂在较低的温度下分解形成孔洞,另外一种是高温造孔剂,造孔剂在高温液相中分解产生气体,随着温度的降低气孔留在液相中形成孔洞。本文采用高温造孔剂制备轻质多孔的陶瓷块状材料,电解锰渣的添加量达60%,制备出的材料在节能领域消耗量大,可以基本实现“变废为宝”的目的。

1 材料与方法

1.1 实验原料及配方

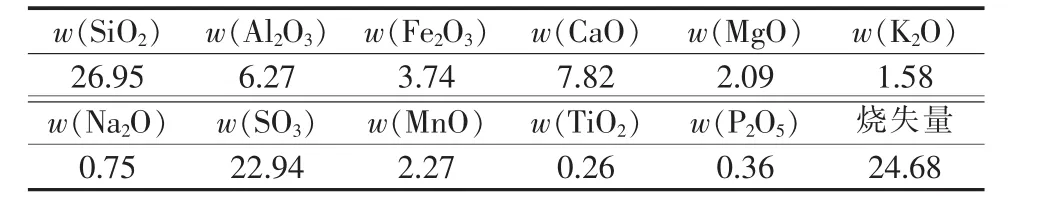

本实验所使用的电解锰渣化学成分如表1所示。

表1 电解锰渣的化学成分 %

其中碱土金属氧化物CaO与MgO质量分数为9.91%,碱金属氧化物K2O与Na2O质量分数为2.33%,该原料的熔剂型成分质量分数达15.98%,有助于原料在较低温度下形成大量液相[5],所以该原料适合用于制备轻质多孔陶瓷材料。

电解锰渣一般为黑色、颗粒粒径细小、泥糊状粉末物质,含水率一般在20%左右[6-7],可免去陶瓷原料破碎球磨的成本,在设计陶瓷配方时可通过添加页岩和滑石调整配方的化学组成,从而调整样品在高温下的液相黏度和表面张力。本实验的配方如表2所示,配方的化学组成如表3所示。外加的发泡剂为SiC,可在高温下分解产生CO2气体[8],并在高温液相中留下孔洞从而形成轻质多孔的陶瓷块状材料[9]。

表2 实验配方 %

表3 样品的化学组成 %

1.2 样品的制备

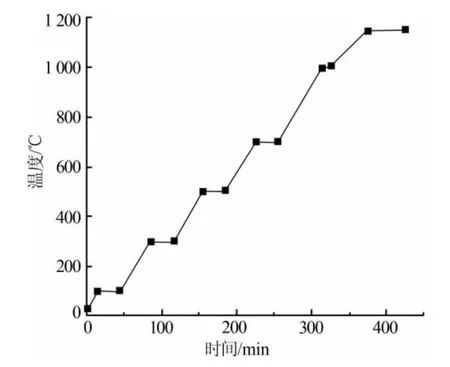

采用半干压成型,压力为30 kN,按照图1的热处理曲线设置参数,样品最后分别经1 300、1 400、1 500、1 600℃进行热处理,保温 50 min,得到体积膨胀的陶瓷材料。

图1 热处理制度

2 结果与分析

2.1 配方对样品干燥收缩的影响

样品干燥收缩率的实验结果如图2所示。F1的干燥收缩率最小,F2和F3的干燥收缩率接近,F4干燥收缩率最大。分别比较F1和F2、F3和F4,滑石的添加影响了样品的干燥收缩,滑石添加的越多样品干燥收缩率越小,另外电解锰渣添加的越多样品的干燥收缩率越大。这是因为滑石为瘠性原料,可塑性差,降低了样品的干燥收缩[5],而电解锰渣颗粒细,呈泥糊状,可塑性强,能增加样品的干燥收缩。F4的电解锰渣添加量为70%,其干燥收缩率达0.81%[6]。

图2 样品干燥收缩变化图

2.2 样品发泡膨胀率的分析

样品经过热处理后的发泡膨胀率的数据见表4。实验结果显示,随着烧成温度升高,样品出现了不同程度的收缩和膨胀。高温发泡陶瓷在烧制过程中经历了烧成和熔融两个阶段,陶瓷在烧成时由于熔剂型成分形成的液相填充了样品颗粒间的空隙,所以会出现尺寸收缩现象,如F1、F2、F3在1 130℃烧成,F4在1 140℃烧成。随着热处理温度的逐渐上升,样品开始熔融,发泡剂分解产生气体,此时样品的尺寸变大,当热处理温度继续上升时,熔体中的小气泡逐渐长大或者小气泡合并成大气泡,样品的尺寸变得更大,所以出现随着温度的升高样品的膨胀率逐渐增大的现象。图3是样品在1 150℃成型后的断面图。从图3可以看到,F1体内全部发泡且体积较大,F2、F3、F4样品体内出现不同程度的发泡,表层发泡明显,底层靠近硼板发泡较差甚至不发泡。这是因为高温炉热传导的原理是热辐射,所以热量是从表面向里层传递,所以底层不容易发泡。

表4 样品的膨胀率 %

图3 热处理温度为1 150℃的样品断面图片

为了研究成型压力对样品孔结构的影响,本研究补充了F2在5 kN情况下成型、1 150℃烧成的样品的断面图片,如图4所示。从图4可以看到,样品体内全部发泡,而且发泡均匀,所以成型压力将会影响样品的发泡情况,成型压力越小越容易发泡。

图4 成型压力为5 kN、烧成温度为1 150℃的F2样品断面图片

2.3 样品显气孔率、吸水率和体积密度的分析

样品的显气孔率、吸水率及体积密度[10]的测试结果如表5所示。数据显示,除了F1样品,其他样品均随着热处理温度的升高,样品的体积密度下降,显气孔率和吸水率逐渐增加。这是因为随着热处理温度的升高,样品出现的液相越多,在同样造孔剂的情况下,所形成的气孔就越多越大,对应的体积密度越小。样品F1随着热处理温度的升高在1 160℃处体积密度反而上升,这是因为该样品表面形成了开孔气孔,所以样品的体积密度上升。根据理想气体状态方程:PV=nRT,气体压强、体积与温度成正比,随着温度的升高液相的表面张力变小,气体容易冲破液体的束缚逸出到空气中,在样品表面形成开口气孔。对比4组配方的实验结果,F1配方在较低温度下容易制得气孔分布均匀的轻质陶瓷材料。

表5 样品的显气孔率、吸水率及体积密度及外观分析

2.4 样品的晶相分析

经过1 150℃热处理后的样品的XRD图如图5所示。F1、F2、F3的主晶相为钙长石、四氧化三锰和石英,F4的主晶相为钙长石、四氧化三锰、石英和蓝晶石。从F1至F3样品,钙长石主峰逐渐增强,F4样品的钙长石发生晶相转变。结合表3的数据发现,从F1至F3样品的钙含量逐渐增加,钙长石900℃[11]可以开始发育,一般到1 250~1 350℃[12]可以发育完全。F4样品的氧化铝和氧化锰含量最高,影响F4中钙长石的生长,而出现新相蓝晶石,同时四氧化三锰的主峰增强。蓝晶石和四氧化三锰的熔融温度较高,所以F4较难发泡。

图5 样品的XRD图

2.5 化学成分对孔结构的影响

本文研究的轻质多孔陶瓷在高温环境下样品出现熔体,发泡剂在高温环境下分解产生气泡,随着时间的迁移这些气泡发生两种变化,一是逐渐长大;二是向表面迁移。所以要得到预先设计的孔径和数量的轻质多孔的陶瓷块状材料,需要设计合理的配方,使发泡剂产生的气体都能长大形成孔洞。影响气泡在熔体中的数量和大小的主要因素是:熔体的黏度和表面张力[13]。另外根据 M.Cable 原理[14],液相内要产生可见的气泡,需要跃过一个临界半径。适当地降低熔体的表面张力将有利于微孔结构的形成,较小的玻璃表面张力,必须通过较高的黏度作为支撑,否则,气泡过分长大,又会逐渐合并,甚至逸出,仍然得不到理想的微孔结构。熔体的表面张力和黏度又是化学成分和温度的函数。碱金属和碱土金属氧化物,能够降低出现液相的温度,同时降低液相的表面张力,黏度也相应降低。另外高温液态的SiO2具有较小的表面张力和较高的黏度,而高温液态Al2O3具有较高的黏度和表面张力。

由表 3 所示,F1、F2、F3、F4 对应的碱金属和碱土金属氧化物质量分数分别为:16.08%、15.15%、15.50%、14.22%。F1的碱金属和碱土金属氧化物含量最高,且SiO2含量最高,Al2O3含量相对较低,所以其在较低温度下容易生成低表面张力和黏度的熔体,所以容易在熔体里形成可见气泡,且随着烧成温度升高气体容易逸出样品的表面。

GB 34456—2017《饲料添加剂磷酸二氢钠》国家标准

(中海油天津化工研究设计院有限公司 安晓英,李洁,李光明)

3 结论

1)电解锰渣适合用于制备发泡陶瓷,最高添加量可达到60%,最佳热处理温度为1 150℃,发泡率达21.44%,体积密度可达到0.68 g/cm3,主晶相为钙长石、四氧化三锰、石英。2)成型压力将影响孔结构和分布,成型压力越大越难形成均匀孔结构。3)配方的化学成分影响样品的高温熔体的表面张力和黏度。碱金属和碱土金属氧化物的含量、SiO2含量、Al2O3含量对高温熔体的表面张力和黏度有明显影响。一般碱金属氧化物、碱土金属氧化物和SiO2使样品能在较低温度下形成熔体,碱金属氧化物、碱土金属氧化物降低熔体表面张力和黏度,SiO2降低熔体表面张力提高其黏度;提高Al2O3含量,能提高熔体的黏度和表面张力。设计发泡陶瓷配方时需要考虑化学组成对高温液相的表面张力和黏度的影响。