微型盾构半自动管片拼装技术研究及应用

2018-10-09程永龙贾兴民李龙飞

程永龙,贾兴民,叶 蕾,李龙飞,高 博

(中铁工程装备集团有限公司,河南 郑州 450000)

随着城市化发展与城镇化建设的推进,地下空间开发强度不断提升,地下综合管廊、地铁出入通道、检修井等工程建设如火如荼。传统工法主要通过地面开挖或者人工暗挖,施工成本高,影响交通且安全隐患大。盾构法以其安全、快速高效等优点,已成为地下空间开挖的主要施工工法[1]。管片拼装机是盾构法施工管片拼装的关键装备,其工作效率、安全性及稳定性直接影响盾构施工进度及施工质量。针对管片拼装机的设计国内外均开展了相关研究,韩亚丽等针对南京地铁玄许区间的应用实践;论述了∅6.2m直径管片的拼装技术[2];李飞宇等针对马蹄形盾构负环管片拼装技术进行研究[3];贾兴民等对土压敞开双模式盾构管片拼装机设计进行研究[4]。

以上研究虽对管片拼装机的设计和选型提供了一定的理论依据,但主要集中在6m及以上直径盾构。随着盾构法在水利、电力、市政综合管廊及联络通道等地下工程不断应用,盾构直径不断向小微直径、智能化方向发展,管片拼装技术成为微小直径盾构设计的技术难点。本文结合宁波地铁联络通项目对微小直径盾构管片拼装技术进行深入研究,并结合应用情况,提出了适用于狭小空间内管片拼装机设计及控制方法。

1 项目应用背景及难点分析

隧道联络通道是双线隧道之间的横向连接通道,用于紧急情况下的消防疏散。传统施工时主要在对地层加固后采用矿山法开挖,现浇通道的衬砌结构。为了实现联络通道安全高效施工,引入盾构法进行联络通道施工,通道衬砌采用拼装式管片。综合消防疏散功能要求及设备在隧道内布置的空间需求,联络通道采用外径∅3 150mm、内径∅2 650mm管片,盾构属微小型直径,管片拼装空间十分狭小。

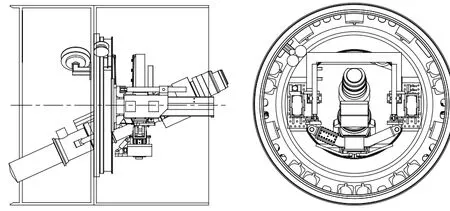

此外,盾构采用土压平衡模式掘进,螺旋输送机出渣,螺旋输送机需穿过管片拼装机中心,伸至尾盾区域出渣,主机内布置如图1所示,为了避免旋转时与螺旋输送机干涉,管片拼装机需具备足够大的中心空间,为管片拼装机设计提出了新的难题。

图1 主机内布置示意

2 狭小空间管片拼装关键技术

为了适应联络通道狭小空间现状,对管片拼装机的整体结构、电气控制、数据传输进行深入研究和创新设计。

2.1 主梁回转式管片拼装机结构设计

根据管片规格、施工要求及主机布置等因素,目前常用的管片拼装机整体结构主要有主梁式、环式、摇臂式等型式,其特点如表1。

表1 各类型拼装机特点

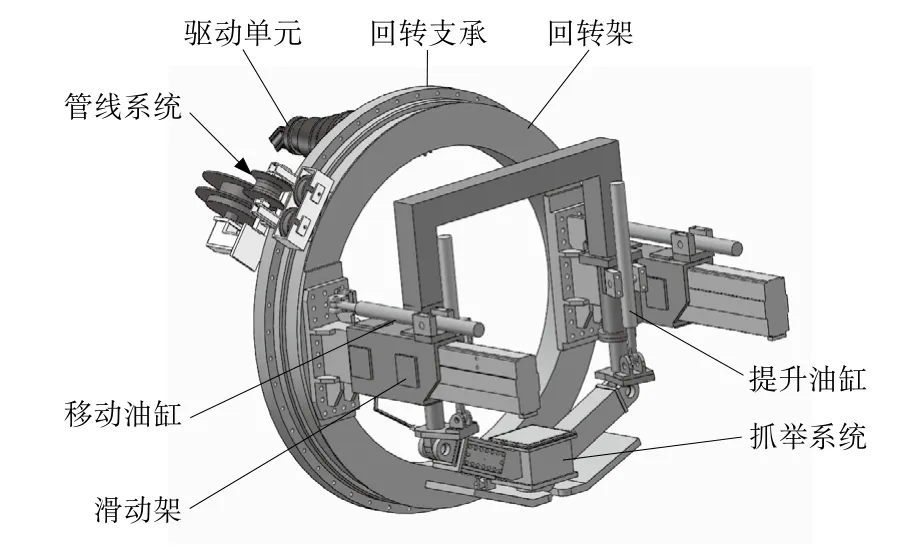

对于微小直径盾构,上述形式管片拼装机结构形式均存在一定的局限性,为了适应主机内狭小空间的现状,同时满足中心螺旋输送机的布置需求,设计了主梁回转式管片拼装机(图2)。

图2 主梁回转式拼装机

主梁回转式管片拼装机包括驱动单元、回转支承、回转架、滑动架、移动油缸、提升油缸、导向梁、提升油缸、抓举系统等结构组成。整体结构紧凑,功能完善,具备6自由度;具有较大的中心空间,满足其他部件的顺利布置;具备较大的轴向移动行程,方便抓举管片。该型式管片拼装机很好地满足了本项目狭小空间的要求,各动作采用液压执行元件驱动,便于数据监测。

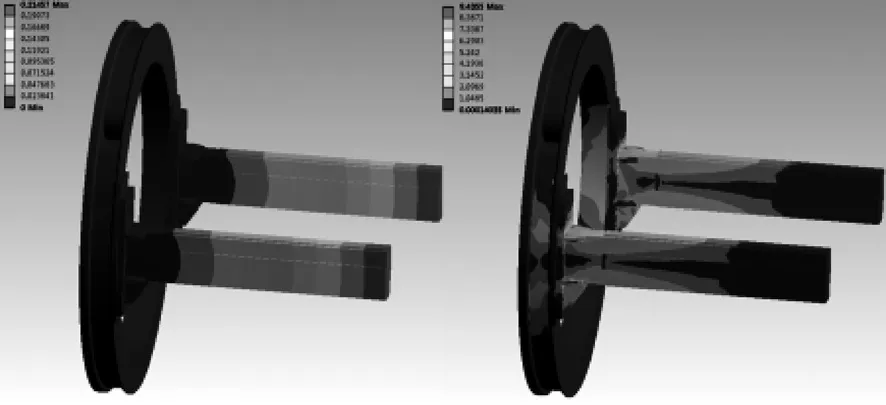

其中,回转架一方面与回转支承的内齿圈螺栓联接,作为回转动作的执行元件,一方面其主梁结构为轴向移动提供滑动轨道。其主梁结构要求具有较高的强度和刚度,保证运动的安全平稳性。借助有限元分析方法,对回转架主梁(材质Q345B)分别在0°位置和90度位置进行强度和变形分析,如图3、图4所示,结果显示主梁最大变形为0.6mm,远小于悬臂梁变形相关准则值;最大应力仅为10.6MPa,完全满足强度要求。

图3 0°位置回转架变形、应力云图

图4 90°位置回转架变形、应力云图

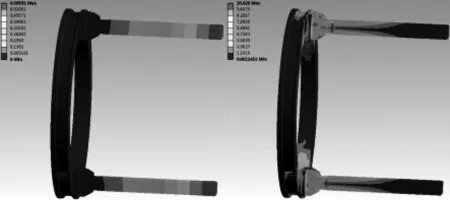

抓举系统(图5)进行了微型紧凑设计,其具备3个方向的转动自由度,即θx、θy、θz,用于管片拼装时的±2.5°转动微调需要。其中θx、θy由调整油缸分别单独驱动,而提升缸非同步伸缩作用下使伸缩节被动伸缩,实现θz转动动作。

图5 抓举系统系统

2.2 拼装机高精度运动设计

拼装机运动精度直接关系到半自动化拼装和管片微调精确性,拼装机运动系统由液压系统驱动,所以运动精度主要与液压液压执行元件和比例控制阀决定。

2.2.1 回转精度设计

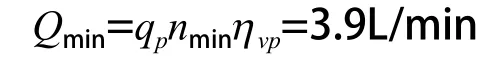

拼装机回转选用的液压马达最小稳定转速为nmin=50rpm,故最小稳定流量Qmin为

式中,qp——液压马达排量,qp=80cm3;

ηvp——液压系统容积效率,ηvp=0.97。

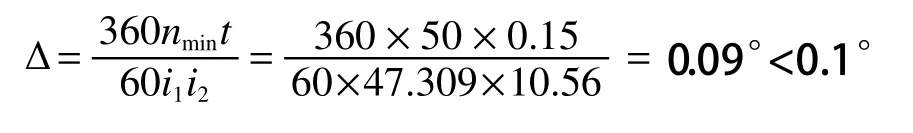

选用的K*DG5V-7-2C200型比例方向控制阀的推荐最小流量为Qmin=2.5L/min,该值小于上述最小稳定流量,故该控制阀满足流量需要;该控制阀在Δp=5bar时,从+90%至-90%阶跃所需时间为75ms,考虑运动惯性和其他部件误差,取2倍迟滞系数,即在t=150ms时间内,拼装机回转角度为

式中:i1—减速机减速比,i1=47.309;i2—大齿圈小齿轮齿数比,i2=10.56;即回转动作控制精度可达0.1°级别,满足半自动化系统和准确微调要求。

2.2.2 移动精度设计

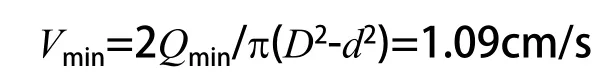

轴向移动最小伸缩速度按比例多路阀的推荐最小流量为Qmin=2L/min进行计算。

1)油缸最小回收位移

式中:D——油缸缸径D=63cm;

d——油缸杆径,d=45cm。

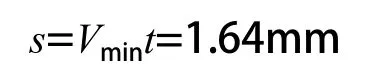

在t=150ms时间内,油缸运动位移为

2)油缸最小伸出位移

最小伸出速度

在t=150ms时间内,油缸运动位移为

综上所述,移动油缸伸出运动精度<1mm,回收运动精度<2mm,能够很好满足实际拼装的精确性要求。

2.3 管片半自动拼装系统设计

目前,管片拼装一般为人工操作,拼装效率低下并且存在误操作的可能,同时消耗大量人力。为提高拼装效率,创新设计了管片半自动拼装系统,除管片拼装微调和螺栓联接工作需要人工操作,其他拼装动作可自动完成。

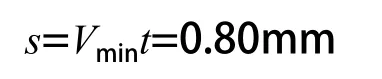

系统选用PLC作为控制核心,利用PLC运算速高速的特点,对系统接收的传感器反馈信息和运算的指令数据进行综合判断,如图6所示。传感器反馈信息主要包括,各油缸的压力监测数据、位移数据、旋转编码器数据。

图6 半自动拼装控制系统示意图

半自动化拼装控制系统集成于上位机系统,进行可视化监测、控制,如图7所示。

图7 半自动拼装系统操作界面图

操作人员首先在控制室工业电脑上输入封顶块“F块”的目标角度,系统自动计算其他管片的拼装位置,并匹配出需要收回的推进油缸序号。随后,抓举头自动移动至管片存放区,抓取管片后,旋转至预定角度,推进油缸自动收回,进入人工微调阶段,管片拼装到位后,推进油缸顶紧管片,最后人工完成螺栓联接工作,自此一块管片拼装机拼装完成;按照系统计算的管片拼装顺序,依次完成其他管片的拼装。如果当前管片为最后一块管片,则拼装过程完成,控制系统自动退出拼装模式;否则,控制系统将自动进入下一块管片的半自动拼装过程中,周而复始直到所有管片均拼装到位再退出拼装模式。半自动拼装系统的成功应用大大提高了管片的拼装效率。

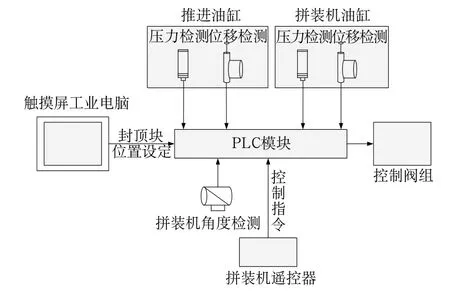

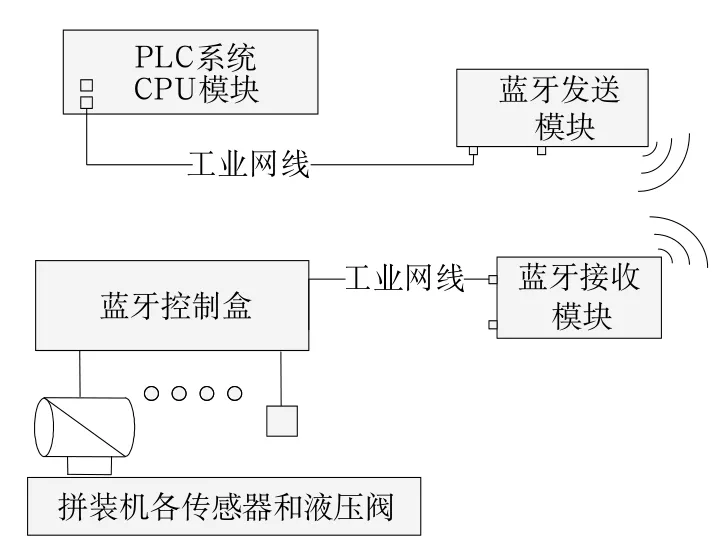

2.4 无线蓝牙数据通讯设计

联络通道设备内空间十分狭小,管线布置较为困难,保养维修不便。液压管路、电气线缆较多,在狭小空间内管线布置困难,检修维护不便,为此设计了无线蓝牙数据通讯模块,其数据传输示意图如图8所示。

图8 无线蓝牙数据通讯示意图

蓝牙发送模块与PCL系统CPU模块相连,蓝牙接收模块与拼装机电气控制盒连接,拼装机所有传感器和液压控制阀的信号全部依靠蓝牙模块进行无线传输,大大减少了电气线缆的用量。有线数据通讯需使用一根36芯的电缆连接,而使用蓝牙模块后,仅需要一根4芯电缆连接,同时电缆卷筒规格可大幅降低,大大节省洞内空间。

3 应用情况

依托国内首个盾构法联络通道项目,半自动化管片拼装机成功应用,管片拼装效果如图9所示。管片机高效、安全、精确的工作性能得到了用户一致好评。

图9 半自动化拼装机成功应用

4 结 语

针对微型盾构狭小的拼装空间,进行了半自动拼装机技术的研究及应用,获得以下成果。

1)创新设计了主梁回转式管片拼装机结构系统,满足微型盾构狭小空间的拼装要求。

2)该拼装机具有高精度的回转精度、和移动精度性能,使管片拼装更加精确。

3)创新设计了半自动拼装控制系统,并采用无线蓝牙数据传输技术,大大提高了管片拼装效率,并节约了洞内空间。

半自动管片拼装机成功应用联络通道项目,填补了国内微型盾构管片拼装领域的技术空白,具有广阔了应用前景和很高的推广价值。