渤海稠油油田油井乳化伤害含水率区间预测方法研究及应用*

2018-10-09陈华兴冯于恬赵顺超王宇飞刘义刚白健华

庞 铭 陈华兴 冯于恬 方 涛 赵顺超 王宇飞 刘义刚 白健华

(中海石油(中国)有限公司天津分公司 天津 300459)

在石油开发生产过程中,含水原油在地层孔喉的渗流和井筒举升过程中会受到强烈的剪切作用,加之原油中的天然乳化剂如胶质、沥青质、有机酸及开采过程中加入的表面活性剂和碱等化学药剂的存在,油水两相会形成具有一定稳定性的乳状液[1-2]。油水乳状液随着含水率的增大,其黏度会逐渐增大到最大值,该含水率即是W/O型乳状液转变为O/W型乳状液的反相点。由于反相点时的黏度远高于纯油的黏度,会引起较高的压力损失,导致原油在地层渗流、油管举升以及地面运输上的困难。此外,乳化液滴还会堵塞储层细小孔喉[3],单个液滴的卡堵、多个液滴的桥堵以及细小液滴的滞留堵塞都会对原油渗流产生附加阻力,损害油井产能。

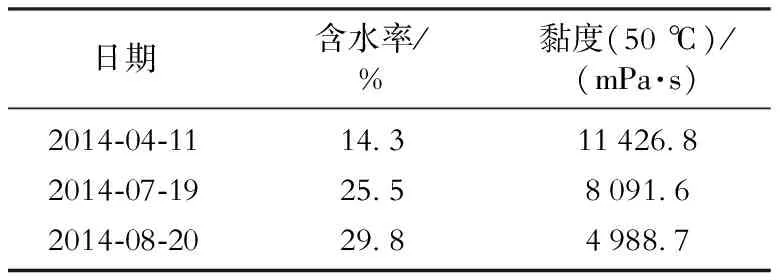

乳化伤害在稠油油田的开发中较为普遍[4-5],渤海J油田的部分稠油井就出现过不同程度的乳化伤害。以J油田A36H井为例,在无水采油期生产稳定,而随着含水逐渐升高,其产液量和流压均出现下降趋势。随后该井的电潜泵机组多次出现过载停泵现象,依靠环空滴加降黏剂才重新启泵生产。而通过现场监测的产出液黏度数据(表1)可以看出,A36H井产出原油在含水达到14%时已发生严重乳化,产出液黏度达到了脱水原油黏度3倍以上。因此,原油乳化是造成这一阶段产能下降的主要原因。而随着含水率进一步升高,逐渐由“油包水”乳化过渡到“水包油”,产出液黏度大幅降低,生产恢复平稳。类似的情况在J油田其他多口油井中也发生过。但由于乳化伤害难以提前预测,往往对油田生产带来严重影响。笔者尝试通过测定原油乳化反相点,利用回归分析得出原油乳化反相点与脱水原油黏度之间的函数关系式,进而建立原油乳化伤害含水率区间的预测方法,为现场预防原油乳化伤害提供指导,以期减少乳化给油田开发生产带来的损失。

表1 渤海J油田A36H井产出液黏度

注:A36H井脱水原油黏度(50 ℃)为2 736.7 mPa·s。

1 原油乳化伤害含水率区间预测方法的建立

1.1 原油乳化反相点实验测定

乳化反相点是研究原油乳化规律的重要参数,原油乳状液在含水率达到反相点时其表观黏度最大。多项研究表明,随着含水率增大到反相点的过程中,原油乳状液的平均液滴尺寸也逐渐增大[6-7],导致储层细小孔喉发生堵塞,因此原油乳化反相点可作为预测油井发生乳化伤害的依据之一。

原油乳化反相点一般是通过实验测定不同含水率下乳状液的黏度变化趋势而获得。原油乳状液黏度受到多种因素影响,如连续相黏度、分散相黏度、分散相的粒径分布、剪切速率、温度、分散相的体积百分数等[8-10]。通过将渤海J油田典型稠油井的脱水原油和地层水按一定体积比例混合,在特定的剪切速率下充分搅拌,制得不同含水率下的原油乳状液,并测定在50 ℃下不同含水率原油乳状液的黏度(图1)。由图1可以看出,随着含水率的增加,原油黏度先增加后降低,所选J油田稠油样品均存在较为明显的乳化反相点。分析认为,含水率逐渐增加到反相点的过程中,油相中的分散水滴不断增加,油水相界面作用增强,加之两相物性差异造成的相对滑动,使乳状液的黏度逐渐增大;当含水率超过反相点后,分散的水滴相互合并开始形成O/W型乳状液,水相逐渐形成外相,使乳状液黏度降低[11-13]。

图1 渤海J油田原油乳状液黏度随含水率变化情况

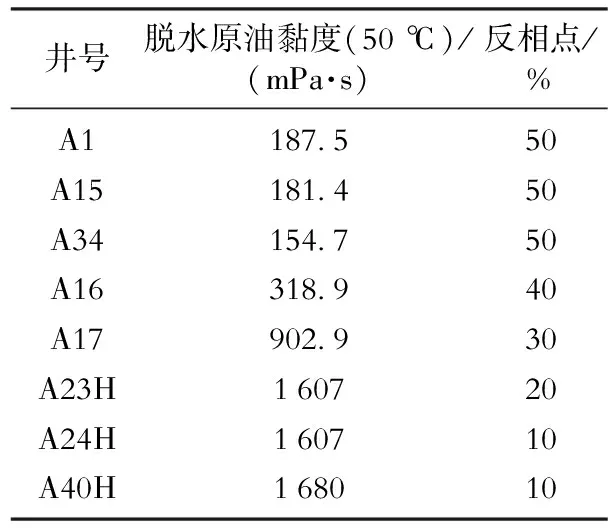

表2 渤海J油田各油井原油黏度及实验得到的反相点

图2 渤海J油田50 ℃时脱水原油黏度与乳化反相点的相关性

J油田典型稠油井脱水原油黏度和实验所得反相点实验结果见表2,可以看出50 ℃时脱水原油黏度越小,反相点越大。通过回归分析,得到了反相点与50 ℃时脱水原油黏度的关系曲线(图2),考虑到此曲线是依据已有数据进行的拟合,当黏度值μo在150~1 700 mPa·s时预测结果较准确。而对于黏度值μo大于1 700 mPa·s和小于150 mPa·s的情况,利用图2的回归方程可计算得到相应的反相点分布范围。因此,J油田原油乳化反相点的预测模型可表示为

(1)

式(1)中:φIP为乳化反相点,%;μo为50 ℃时脱水原油黏度,mPa·s。

1.2 原油乳化伤害含水率区间研究

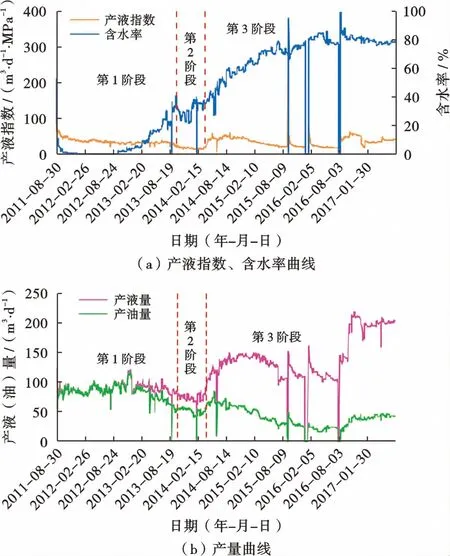

通过对J油田地面原油的乳化反相点进行实验测定结果回归分析,得到了乳化反相点的预测公式,但考虑实际生产过程中地层原油发生乳化时受外部影响因素更为复杂,如地层温压条件、溶解气、生产压差及储层孔喉尺寸等因素都可能对原油乳化产生影响,尤其是溶解气对原油黏度和油水乳化都会产生影响。但鉴于J油田稠油区块的气油比较低(30 m3/m3左右),而且生产过程中未发生气油比大幅波动现象,因此不会对油井产能产生明显影响。通过对J油田发生原油乳化伤害的典型井生产动态特征规律进行分析,发现这类油井生产动态一般都表现出“三段式”的特点。以图3所示的A26H井生产动态曲线为例进行分析。

图3 渤海J油田A26H井生产动态曲线

第1阶段:含水上升,产液下降区。在无水采油期或含水率较低的情况下,生产较为平稳,而随着含水率进一步增加,原油乳状液黏度升高,乳化液滴逐渐在近井地带形成堵塞,油井产液下降,产油下降。

第2阶段:含水上升,产液最低区,即乳化严重区,将此阶段定义为乳化反相区。在乳化反相区内随着含水率上升,原油乳状液黏度达到最大,且随着油井长期生产,乳化液滴在近井地带的堵塞不断积累,产液、产油曲线开始波动下降,逐渐达到最低值。

第3阶段:含水上升,产液上升区。含水率大于反相区时,含水率上升,稳定的“油包水”乳状液结构破坏,水相成为外相,乳状液黏度大幅降低,近井地带的乳化堵塞逐步解除,产液上升。

基于此,选择J油田7口典型乳化伤害井,根据其50 ℃时脱水原油黏度,并根据式(1)进行原油反相点预测,进而根据7口典型油井的生产动态曲线特征确定原油的生产动态反相区。为了方便研究,定义反相区起点为严重的原油乳化伤害刚出现时的含水率,即生产动态曲线上“第2阶段”的起点;相应地,定义反相区终点为严重的原油乳化伤害刚结束时的含水率。J油田7口典型井的反相点预测值、实际反相区见表3。

根据表3,分别作出原油黏度值与生产动态反相区(实际区间)起点、终点的关系图(图4),即可得出原油黏度值与生产动态反相区起点、终点关系式,即

(2)

式(2)中:φ1为实际反相区起点,%;φ2为实际反相区终点,%。

表3 渤海J油田乳化伤害典型井脱水原油黏度与实际反相区

图4 渤海J油田原油黏度与实际的反相区起点和终点相关性

2 现场应用

通过上述研究分别确定了原油乳化反相点和反相区间的预测模型,反相点能反映地面脱气原油乳状液黏度达到最大值时的含水率,而反相区间能反映油井实际生产过程中发生严重乳化伤害的含水率范围,将两者结合起来可以预测油井乳化伤害区间。

利用式(1)计算了渤海J油田A2H、A25H和A36H井的乳化反相点,再依据式(2)计算原油乳化反相区,结果见表4。通过A36H井实际生产动态资料和表1中的产出液黏度监测数据,判断其乳化伤害最严重的含水率区间在8%~20%,这一结果与表4中的预测结果吻合程度较高。但当时只对井筒内采取了滴加降黏剂的措施,消除了乳化对井筒举升的不利影响,而近井地带的原油乳化伤害并未解除。现场也未对该井的原油乳化伤害采取针对性的措施,此后A36H井含水率迅速升至60%以上,导致更多的残余油未被采出。

表4 渤海J油田部分油井乳化反相区间计算结果

A2H和A25H井当前含水率则处于乳化反相区预测值之内。如图5所示,当A25H井含水率进入反相区之后,出现了产液量降低、产出液黏度上升的现象,因此采取了向井筒滴注降黏剂的措施,但效果并不理想,产油量仍然无法恢复。而在随后进行的检泵作业中,由于考虑到该井已经发生的乳化伤害,针对性的选择了含破乳剂的洗井助排液和无固相暂堵剂的修井液体系。检泵作业后产液指数大幅增大,地层供液能力增强,产油量也有一定回升(表5)。同样地,对于A2H井在含水率进入乳化反相区之后,其对应的修井液体系也选择了含破乳剂的洗井助排液和无固相暂堵剂组合,作业后产能也有一定的提升(表5)。

图5 渤海J油田A25H井生产动态曲线

井号采液指数/(m3·d-1·MPa-1)产油量/(m3·d-1)修井前修井后修井前修井后A2H17.821.14651A25H6.7510.92943

从以上的研究结果来看,虽然本文建议的原油乳化伤害含水率区间预测方法仅建立了原油黏度单一因素与乳化反相点和反相区间的函数关系,但由于该方法将实验规律与实际生产动态规律相结合,能够较为准确地预测稠油乳化伤害的含水率区间,为现场采取相关的预防措施提供参考。需要注意的是,预测模型中的具体参数涉及原油性质、油井实际工况等因素,因此其他稠油油田的乳化伤害预测还需要根据实际情况调整参数。

3 结论

1) 渤海J油田的原油乳化反相点与50 ℃时脱水原油的黏度值呈对数型负相关性,据此建立了考虑黏度单因素的原油乳化反相点计算模型。

2) 从J油田实际生产动态可以得出,发生原油乳化伤害的油井一般呈现“三段式”特征,将其中的第2阶段即原油乳化伤害相对最为严重的区间定义为乳化反相区,并将典型井的乳化反相区开始和结束时的含水率分别定义为反相区起点和终点。将典型井原油黏度与乳化反相区的起点和终点作回归分析,建立了油井原油乳化伤害含水率区间的预测方法。

3) 利用本文建立的预测方法对J油田A2、A25H和A36H井的乳化伤害含水率区间进行了计算预测,计算结果与实际生产动态符合。基于计算结果对A2H、A25H井含水率进入乳化伤害区间后采用了具有破乳效果的修井液体系进行修井作业,产能恢复较好,因此本文建立的稠油原油乳化伤害含水率区间预测方法具有较好的推广应用价值。