高精确性和高效率天平校准系统

2018-10-09崔智强李小刚

崔智强,李 强,纪 涛,李小刚

(中国航空工业空气动力研究院,辽宁 沈阳 110034)

风洞试验是空气动力学研究的必要手段,在导弹和飞机型号的研制中都必须通过风洞测力试验获得气动力数据,指导弹箭和飞机型号设计的改进和优化。天平是风洞测力试验的关键设备,天平的精准度直接影响风洞试验数据的准确性[1]。能否对天平进行正确校准是决定被校天平能否精确测量气动力载荷的关键环节。实践证明,天平能否对气动力载荷进行精确测量不仅取决于天平本身,更重要地取决于对天平的精确校准。天平本身(包括设计、加工、应变计及其粘贴、线路连接和敷设等)决定了天平的精度(重复性);能否对天平进行精确校准决定了天平的准度(系统误差)[2],因此国内外各风洞试验单位都十分重视天平校准设备的研制工作。

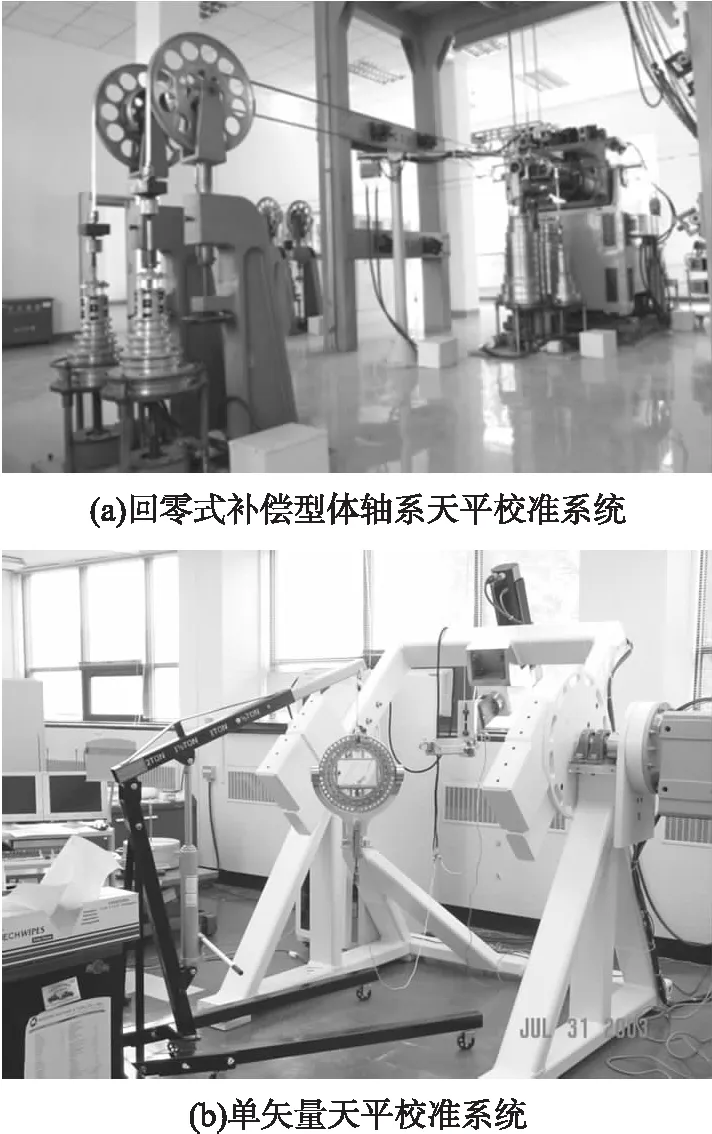

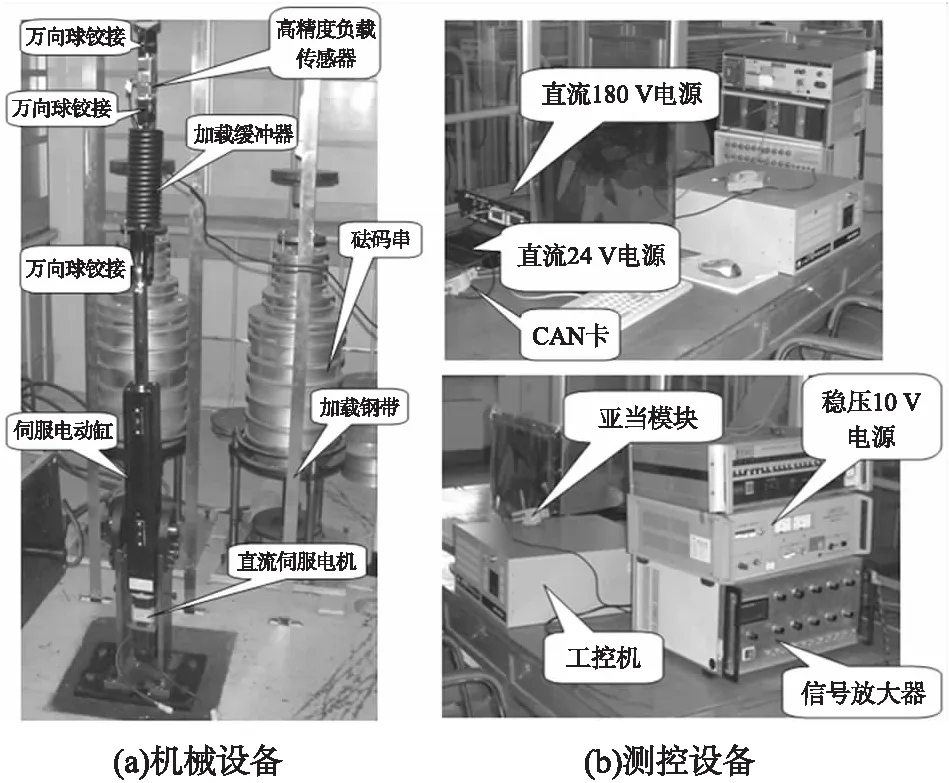

现阶段国内外天平校准设备仍以回零式补偿型体轴系天平校准系统为主[3-4],已开展单矢量天平校准设备研究,但并未推广应用,见图1。回零式补偿型体轴系天平校准系统主要采用机械式加载架初始定位方式、滑轮配合砝码加载方式和串联式复位机构,并且大部分只是实现了“半自动”的天平校准,天平校准用时10 h以上。机械式加载架初始定位方式不可在线实测加载架初始定位的数据,无法保证加载架初始定位精度。虽然砝码准确度高,但滑轮存在摩擦力,无法保证加载载荷的准确度,同时只能施加砝码重量的载荷,无法完全模拟风洞试验中出现的载荷工况。串联式复位机构存在机械间隙和运动惯性大等问题,影响天平校准效率。

图1 天平校准设备

本套高精确性天平校准设备针对已有天平校准设备存在加载架初始定位精度、加载载荷准确度和天平校准效率偏低的问题,突破了激光跟踪仪的加载架初始定位、力传感器配合电动缸的加载和六连杆并联复位机构等关键技术,最终实现了天平的“全自动”校准,天平校准用时从10 h以上降低到3 h以内,同时天平校准的准确度达到了国军标的先进指标要求。

1 高精确性和高效率天平校准设备的技术方案

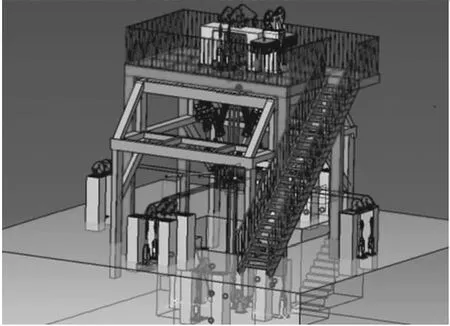

高精确性和高效率天平校准设备的技术方案采用以X轴为水平方向的回零式补偿型体轴系天平校准系统方案,可实现17个加载点自动加载和六自由度自动复位的天平体轴校准,见图2。本套高精确性天平校准设备创新地采用了激光跟踪仪的加载架初始定位方式、力传感器配合电动缸的加载方式和六连杆并联复位机构,载荷范围可实现法向力小于±50 kN的六分量天平 “全自动”天平校准。

图2 技术方案

2 关键技术

2.1 激光跟踪仪的加载架初始定位

已有天平校准设备的机械式加载架初始定位等方式不可在线实测加载架初始定位的数据,只是理论上达到加载架初始定位角精度±5″和线位移精度±0.05 mm。本套设备采用了激光跟踪仪的加载架初始定位方式,可实时在线给出加载架初始定位的数据,实现了加载架初始定位角精度±3″和线位移精度±0.03 mm。

本技术采用在钢架、加载架上固定激光跟踪仪的靶座,应用三坐标标定出加载架上靶座与17个加载点的准确位置关系。 同时根据激光跟踪仪计算偏差的原理,编写了六自由度的快速定位程序,保证了加载架快速定位的精度指标和效率(用时20 min),见图3。

图3 加载架快速定位

2.2 力传感器配合电动缸的加载方式

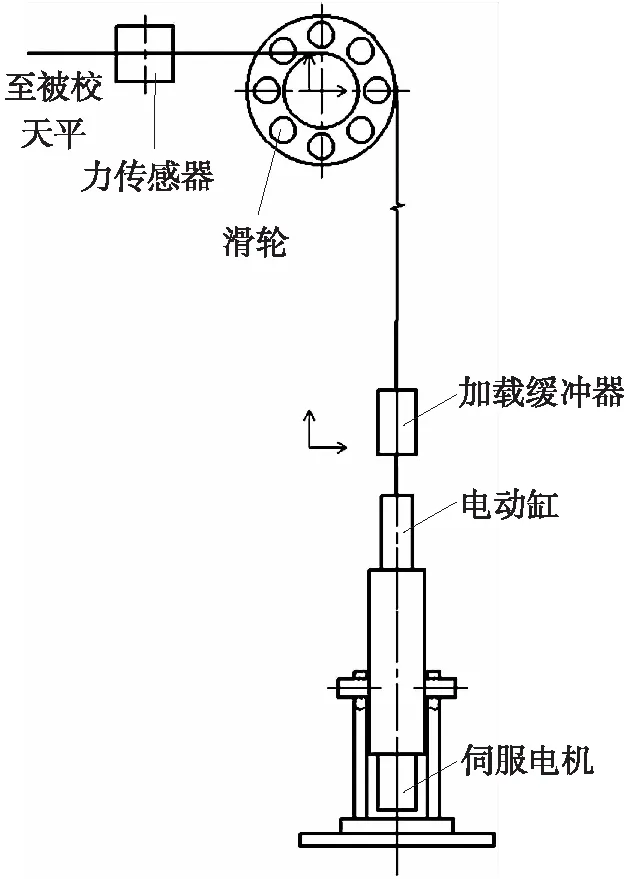

滑轮配合砝码加载方式虽然砝码准确度高,但滑轮存在摩擦力,无法保证加载载荷的准确度;同时只能施加砝码重量的载荷,无法完全模拟风洞试验中出现的载荷工况,不利于排查风洞试验中遇到的问题。本套系统采用了力传感器配合电动缸的加载方式,将力传感器布置在滑轮与天平之间,剔除了滑轮摩擦力的影响,保证了加载载荷的准确度±0.02%;并且由于采用电动缸加载的方式,可以实现任意载荷的施加,可完全模拟风洞试验中出现的载荷工况,如图4所示。

图4 力传感器配合电动缸的加载方式示意图

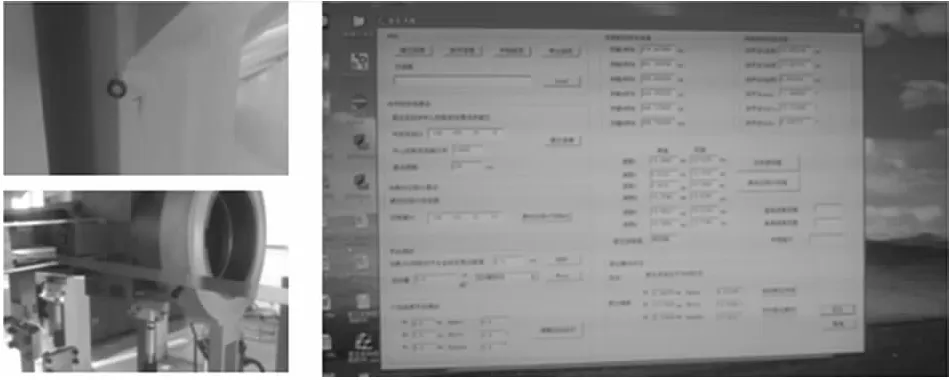

本技术的难点:如何实现在满足六自由度复位角精度±3″和线位移精度±0.03 mm的情况下,同时满足17个加载点的天平精确多元加载载荷需求。 为了验证该项技术的可行性,在滑轮配合砝码加载方式的BACS1500天平校准设备上,应用力传感器配合电动缸的加载方式替换了一个加载点,如图5所示。实验结果表明:在满足六自由度复位角精度±3″和线位移精度±0.03 mm的情况下,该加载点可达到精确加载准确度±0.02%的要求。

2.3 六连杆并联复位机构

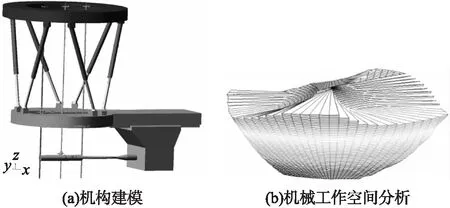

串联式复位机构存在机械间隙和运动惯性大等问题,长时间使用后单个加载载荷复位用时一般需4 min,影响天平校准效率。本套设备采用了六连杆并联复位机构,该机构特点是:所有分支机构可同时接受驱动器输入,而最终共同给出输出,机构简单;在机构学上是多路闭环机构,具有刚度大、运动惯性小、精度高、基本无机械间隙等优点;最终可实现单个加载载荷复位用时1 min以内,提高了天平校准效率。

本技术的难点:在同时满足六自由度运动范围线位移±150 mm和角位移±10°的情况下,优化分析和求解杆长的运动范围、工作空间、电动缸驱动力,以及建立精确运动求解方程。在设计阶段,应用Unigraphics NX建立虚拟样机模型,结合ADAMS进行运动学、动力学分析,通过MATLAB进行编程,求出杆长的运动范围、工作空间、电动缸驱动力等方面的最优构型,如图6所示。

图5 力传感器配合电动缸的加载验证实验

图6 六连杆并联复位机构优化设计

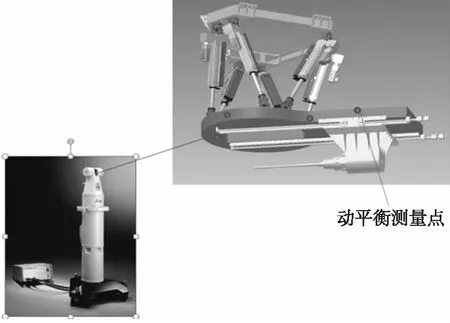

因为机械连接和加工尺寸误差的原因,需要应用激光跟踪仪对六连杆并联复位机构进行运动学标定,获得运动参数,修正运动求解方程的系数和程序,见图7。最终六连杆并联复位机构满足了复位指标角精度±3″和线位移精度±0.03 mm的要求。

图7 六连杆并联复位机构的运动学标定

3 天平校准

本文研究的高精确性天平校准设备系统如图8所示,在其上对N6-45C六分量天平进行了多元校准方法的天平体轴系校准,施加了144组校准载荷,获得了天平使用公式;施加了10组不同载荷,计算获得了综合加载误差;施加了7组相同载荷,计算获得了综合加载重复性[5]。

图8 高精确性天平校准设备

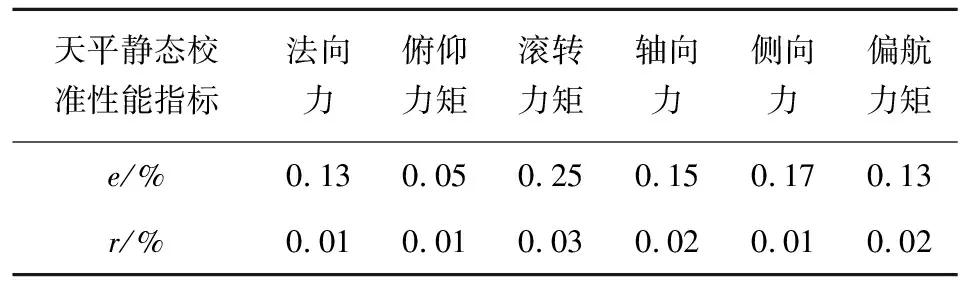

天平校准结果表明:完成一台天平的校准用时3 h以内,与已有天平校准设备相比提高了天平校准效率;天平的综合加载误差和综合加载重复性全部达到了国军标的先进指标要求。表1为天平的综合加载误差e和综合加载重复性r,表中数据均为二者相应的满量程的百分比。

表1 天平的综合加载误差和综合加载重复性

4 结论

本文通过激光跟踪仪的加载架初始定位、力传感器配合电动缸的加载和六连杆并联复位机构等关键技术的突破,通过天平的校准验证得到以下结论:

①应用运动学标定后,六连杆并联复位机构的运动精度完全满足高精确性天平校准设备复位指标角精度±3″和线位移精度±0.03 mm的要求;

②17个加载点力传感器配合电动缸的加载方式,完全满足在复位和加载相互干扰的作用下对天平施加±0.02%要求的体轴系校准载荷;同时可对天平施加任意需要的校准载荷;

③激光跟踪仪的加载架初始定位方式,可实时在线给出加载架初始定位的数据,实现了加载架初始定位角精度±3″和线位移精度±0.03 mm的目标系统;

④整套设备系统的天平校准检验结果表明:该系统实现了“全自动”的天平校准,提高了天平校准效率,天平的综合加载误差和综合加载重复性全部达到了国军标的先进指标要求。