HT-L合成工段压缩机组控制系统的升级改造与利用

2018-10-08代晓鹏

张 成,代晓鹏

(新疆中能万源化工分公司,安徽临泉 236400)

新疆中能万源化工有限公司(以下简称新疆中能)400 kt/a合成氨、600 kt/a尿素装置中的合成气压缩机组、氨冰机组、CO2压缩机组等是2013年从九江石化拆迁过来的,3套压缩机组均是1993年生产制造的。以合成气压缩机为例概述对旧设备的改造利用,该压缩机拆迁过来后所用控制系统为日本横河就地控制系统,已远远满足不了自动化生产的需要。为此,新疆中能一方面优化现场仪表的测量,另一方面对该压缩机的控制进行了升级改造,选用了国产的和利时T880高端透平压缩机一体化控制系统。该汽轮机拖动压缩机的主要控制内容有联锁停车逻辑、启动允许逻辑、汽轮机速度控制、压缩机防喘振控制与保护、多回路协调控制与解耦控制等,技术人员克服了在旧压缩机组改造过程中遇到的困难,目前该合成气压缩机运行较果较好。

1 改进现场仪表测量,提高仪表的稳定性

由于该合成气机组是拆迁的旧机组,在实际的生产运行中很多测温点存在问题:①部分测温点内部线缆磨损,造成测温点损坏。测温点损坏后,一方面该点测量无法显示,给机组的安全运行带来很大隐患;另一方面,如果是单点联锁的仪表,易引发机组跳车,造成部分装置的跳车。②测温点探头固定不合理,造成了测温点探头的损坏,增加了仪表的故障率。针对上述2个问题,进行了相应的改造。

(1)对于测温点内部存在线缆磨损的,重新对测温线路走向进行布局,原先热电阻的引线在推力瓦轴瓦与推力瓦护罩之间,推力瓦护罩内导线槽窄小,而热电阻的引线是顺着导线槽布局的,使热电阻的引线无法固定,易造成引线磨损,现改为在推力瓦挡油环侧面开缺口,并且有一定的坡度,使得热电阻的引线顺着切开的部位,从挡油环外侧布线;同时,在挡油环上开口攻丝,用螺钉和卡箍固定测温引线,解决了测温点内部线缆磨损的问题。

(2)对于测温点探头固定不合理,经分析认为:①轴瓦测温点填装孔较浅且探头插入无固定,易从填装孔脱落,造成轴瓦温度测量不准,并且探头脱落极易和瓦块发生摩擦,使测量的轴瓦温度失真,同时造成探头和瓦块的磨损。对瓦块填装孔进行了改造,填装孔直径由原来的2.5 mm 扩大至3.2 mm,深度由15 mm加大至18 mm,使探头插入深度更合理。②推力瓦的瓦块振动频率高,造成电阻头引线与瓦块之间的摩擦增大,极易造成电阻头引线磨损,使得阻值变化,引起测量不稳甚至损坏,在探头后部的延长线外装黄蜡套管,以减少瓦块边缘对线体磨损,再用102胶对填装孔进行填充,使探头固定在瓦块内,这样温度探头不会脱落,降低了故障发生率。③对于单点联锁的仪表测温点,在现场进行了增加开孔,并在机组的控制逻辑中进行了改进。

通过上述改进,现场仪表测温点故障率大大降低,为装置的安全稳定运行提供了强有力的保障。

2 改进逻辑控制方案,保障设备的长周期稳定运行

该合成气机组从九江石化拆迁过来后,仪表原始资料缺失较多,未有逻辑组态资料和各种接线说明,给机组的改造带来了很大难度。为解决此问题,新疆中能项目组技术人员根据检修时掌握的该合成气压缩机组的测点配置和控制情况,初步定下了机组的逻辑控制。

装置开车运行后,为提高机组的运行时间、减少跳车次数,在现场对单点联锁的仪表点进行了测点增加,同时在跳车联锁逻辑中将部分单点联锁跳车改为了二选二联锁跳车。改进后,有效减少了因仪表测点造成的损失,杜绝了因仪表出现假数据而造成的机组跳车。

3 优化控制方案,提高资源的利用率

3.1 优化机组调速控制,并投入抽汽控制

由于蒸汽管网内所需要的0.6 MPa蒸汽较多,而传统的0.6 MPa蒸汽是将锅炉10 MPa的蒸汽经减温减压得到,这样就造成了资源的极大浪费。从九江石化拆迁的合成气压缩机组带有抽汽控制,而该机组按性能设计计算,抽出的蒸汽压力约0.7 MPa,可以并入蒸汽网管内。因此,提升自动化控制能力,可提高资源的转换利用。机组的速度控制器面板、抽汽控制器面板示意见图1和图2。

图1 速度控制器面板示意

图2 抽汽控制器面板示意

在优化控制的过程中,对该机组的抽汽压力、抽汽温度、抽汽流量等三大重要测量参数进行校准,保证测量的准确性,为低调门抽汽控制提供可靠的测量参数,然后对低调门进行了校准,确保低调门动作及时、控制精细。对该机组的调速控制进行优化,改进后具有以下的优点:

(1)工艺操作、显示面板简单明了。显示实时转速、设定转速、阀门开度输出、实际控制模式的工作状态等,控制按键包括ESD、复位、暖机1、暖机2、启动、停透平、超速实验等(见图1)。

(2)具有开环启动与冲高回落功能,且设置方便。速度控制器启动后,处于自动开环启动状态,实际控制模式显示为自动开环启动(见图2)。速度控制器输出OUT值将以每秒钟1%的开环升速率开调速阀,当输出OUT值到达14%(约20 s)时,输出保持在14%。在开环启动过程中,转速PV值达到300,调速PID立即自动接管(无论输出OUT值是否达到20,都将执行PID接管),输出OUT值立即变为PID初始接管输出7%,调速PID根据转速SP值与PV值之差,自动调整调速汽门开度。如果在延时时间60 s内,转速PV仍未达到最小控制转速,则调速器关闭,实际控制模式显示变为ESD/启动不具备状态,保障了机组安全启动。

(3)自动暖机和半自动暖机切换灵活,操作人员可以在暖机状态下,根据工艺状况灵活地进行操作。

(4)为节约能源,进行了抽汽控制方面的优化。改进后,操作人员在合成气压缩机组达到额定转速、运行平稳后,逐渐关闭低调门,将抽汽压力控制在0.7 MPa左右,然后将抽汽控制投入自动,进行自调,这样既得到了0.7 MPa蒸汽,节省了消耗,又能使速度控制器和抽汽控制有效进行自动控制,最大限度地减轻人员的劳动强度。

3.2 防喘振采用快速阶梯响应、变送器故障与退守策略等先进算法

机组防喘振的良好运行是保障压缩机安全、工艺平稳与优化运行的核心。传统的防喘振控制采用简单的PID和简单的补偿算法,一是不能有效补偿入口压力Ps、入口温度Ts、相对分子质量Mv变化等对喘振极限线SLL、喘振控制线SCL和运行点造成的影响;二是一旦发生喘振,需要将自动改为手动,否则在自动模式中将会发生发散振荡;三是很多现场阀门长期回流/放空,会造成巨大的能源浪费。合成气机组经改造后,彻底解决了上述问题和不足。

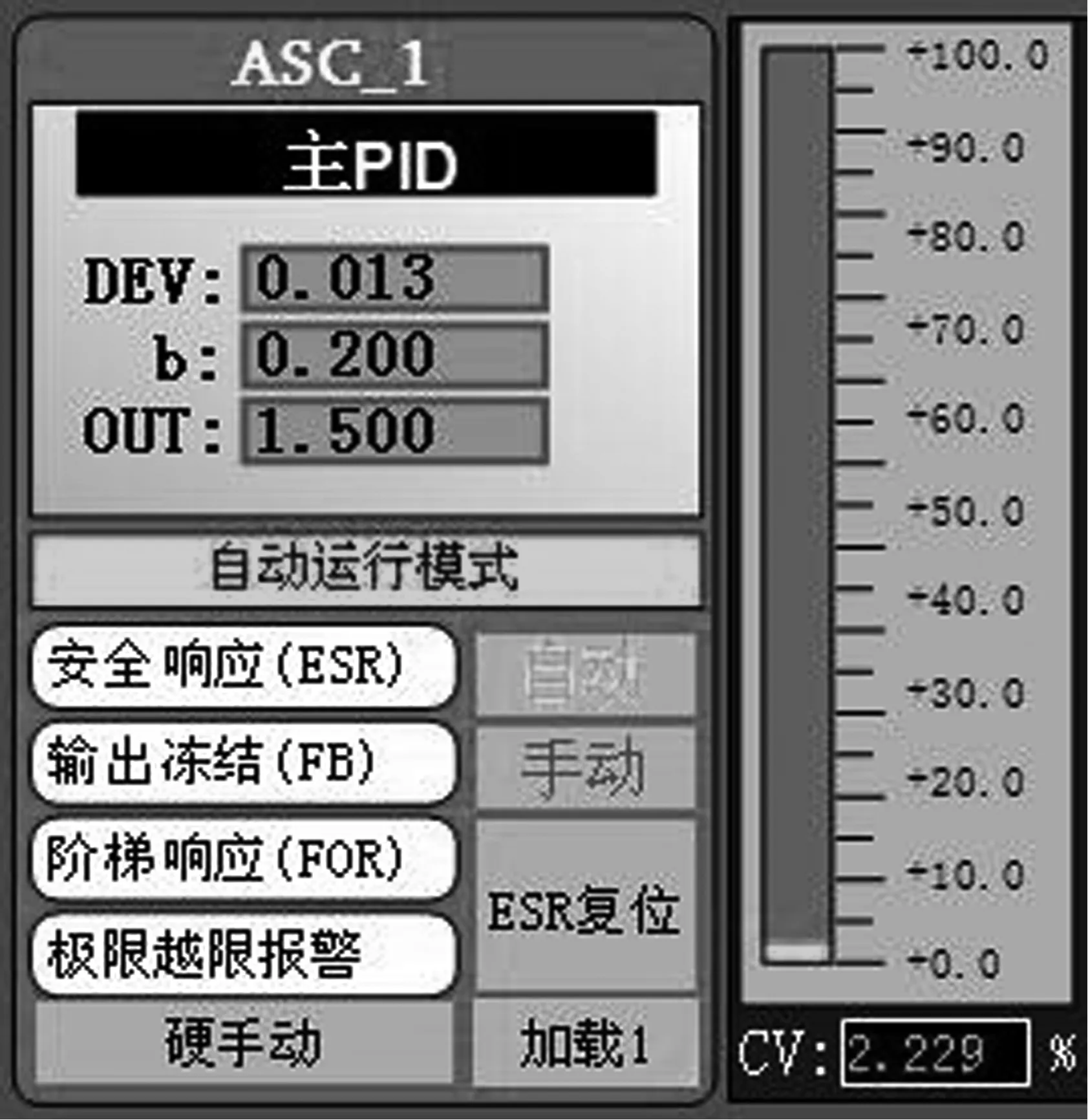

(1)自动启动与加载

防喘振控制器具有自动启动与加载功能,当机组控制系统检测到自动启动与加载条件成立,则防喘振控制器输出根据组态的工程数据进行斜坡慢关,防喘振阀门逐渐关闭,使压缩机逐渐进入加载状态[1-2]。在加载过程中,防喘振控制器持续检测运行点与喘振控制线之间的距离,并进行必要的控制与保护,保证加载过程平稳进行,最大限度地提高压缩机组的开车工艺操作水平。防喘振控制器面板示意见图3。

图3 防喘振控制器面板示意

(2)防喘振控制与保护

防喘振控制与保护功能的主要目的是避免压缩机因发生喘振对设备造成严重的损坏和对工艺操作造成巨大的扰动。防喘振控制采用先进的基于无关坐标算法,即用于压缩机控制的喘振极限线SLL的计算与气体相对分子质量Mw、入口压力Ps、入口温度Ts、入口气体比热比Ks和入口气体压缩因子Zs等无关,只与压缩机本身的内部机械构造有关。使用无关坐标系算法得到归一化的压缩机喘振极限线,防喘振控制算法采用基于无关坐标系的5条计算控制曲线(见图4),结合了闭环主PI控制响应和开环阶梯保护响应,使得压缩机在运行中无论是遇到一次缓慢的降负荷过程扰动,还是遇到由于工艺设备异常工况造成的剧烈扰动,都能够迅速、准确地增加压缩机的流量、保护压缩机始终工作在安全区域[3-4]。同时,由于采用先进准确的基于无关坐标系的防喘振控制算法,使得压缩机的回流流量或放空流量保持在最低水平,从而降低了能量消耗。

图4 防喘振控制算法得到的控制曲线

(3)操作模式的切换与退守策略

防喘振控制器有自动、软手动和硬手动等3种操作模式,能满足不同运行工况下的控制需求,3种控制方式可无扰动进行切换。在自动运行模式下,防喘振控制器自动检测运行点与各条控制线之间的距离和位置关系,从而自动进行必要的防喘振控制与保护动作;在软手动操作模式下,操作员可手动控制防喘振阀门的开度,可人工调节工艺参数,在软手动模式下,当运行点碰触快开线FOL时,防喘振控制器由手动运行模式自动切换到自动运行模式,保证了压缩机的安全运行;在硬手动操作模式下,不论运行点在什么位置,硬手动操作相当于完全解除了防喘振控制与保护功能,硬手动的操作是当防喘振控制器检测到变送器故障并执行输出冻结而自动触发的。变送器故障的退守策略,最大限度地保障了系统的安全稳定运行,避免因防喘振测点仪表故障而造成不必要的停车。

以基于无关坐标系的变工况算法和防喘振控制技术,突破了多年来传统使用的固定工况压缩机的防喘振算法,将压缩机的控制提到了全新的高度,为压缩机优化运行带来了切实的好处,机组自动投入运行以来,运行状况良好,既降低了操作人员的劳动强度,又提高了资源的利用率。

4 经济效益分析

(1)因为合成气压缩机仪表点误跳车,1次开、停车需要费用14万元,按1年减少2次联锁点误跳车计算,则每年可节约费用28万元。

(2)合成气压缩机投抽汽后,可节约低压蒸汽13 t/h,按低压蒸汽40元/t、高压蒸汽80元/t、有效生产时间340 d计,则每年可节约成本424.32万元。

(3)现场仪表测温点改进后,减少了测温点的损坏,按每个测温点2 000元计算,每年少损坏10个点,则每年可以节约费用2万元。

(4)每年节约成本合计454.32万元。

5 结语

目前,已将该改进技术应用到新疆中能氨压缩机组、二氧化碳压缩机组中。该技术应用后,一方面减少了因机组仪表点本体故障造成的机组误停车,延长了现场仪表的使用寿命;另一方面,优化机组逻辑控制系统后,减少了装置的联锁误跳车次数,提高了自动化控制能力,方便操作。同时,机组投抽汽后,提高了蒸汽利用率,节约了能源,取得了很好的经济效益,有利于机组的稳定运行。