300 kt/a甲醇合成装置催化剂升温还原总结

2018-10-08方子明李学广吕标凯

方子明,李学广,吕标凯

(河南心连心化肥有限公司,河南新乡 453000)

河南心连心化肥有限公司新建的300 kt/a甲醇装置采用的甲醇合成塔为“绝热-管壳式”反应器,工艺气走管内,在催化剂作用下进行甲醇合成反应,反应热与壳程脱盐水换热,实现热量平衡及催化剂床层温度控制,同时副产2.5~4.2 MPa蒸汽供其他工段使用,产品粗甲醇送往精制岗位。2017年10月完成升温还原工作,于2017年11月正式投产,2017年12月通过设计性能测试,可满足生产要求。现对该工序甲醇催化剂升温还原情况进行总结。

1 流程简述

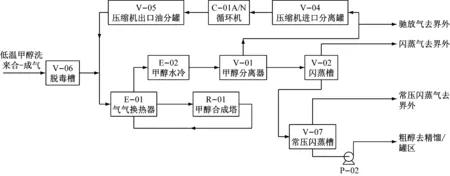

1.1 甲醇合成工艺气及甲醇分离流程

从低温甲醇洗工序来的合成原料气经过脱毒槽(V-06)净化处理后,与从循环机来的4.8~5.2 MPa、30~45 ℃的循环气混合得到入塔气,经气气换热器(E-01)壳程预热至反应温度(200~230 ℃)后,由顶部进入甲醇合成塔(R-01)管程,在甲醇合成塔中CO、CO2与H2反应生成甲醇和水,然后气体从甲醇合成塔下部出塔进入E-01管程,与入塔气换热后温度降至90 ℃左右,经甲醇水冷器(E-02)管程冷却至40 ℃以下,冷却后的气液混合物经甲醇分离器(V-01)分离出粗甲醇,分离粗甲醇后的气体(4.9 MPa,40 ℃)大部分返回循环气压缩机,经加压后循环使用,少量作为弛放气排放进入回收系统,以防止惰性气体在系统中积累。由甲醇分离器出来的粗甲醇,减压至0.4 MPa(表压)进入闪蒸槽(V-02),闪蒸出粗甲醇中的大部分溶解气体,从闪蒸槽(V-02)出来的粗甲醇送至常压闪蒸槽(V-07),再次闪蒸分离后经粗甲醇输送泵(P-02)送至甲醇精馏工序。其工艺流程示意见图1。

图1 甲醇合成工艺气及甲醇分离流程

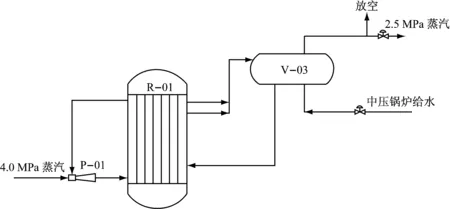

1.2 合成塔及废锅水汽流程

合成塔及废锅水汽流程如图2所示。从管网来的给水加入汽包(V-03)内,经汽包下液管进入甲醇合成塔(R-01)壳程底部,在壳程与管内的催化剂及反应气换热,回收甲醇合成过程产生的热量,汽水混合物从R-01壳程上部经水汽上升管进入V-03,水汽分离后蒸汽送入2.5 MPa(表压)蒸汽管网。

合成塔升温时,外管网来的4.0 MPa(表压)过热蒸汽作为动力,从R-01壳程上部来的炉水在开工升温蒸汽喷射器抽吸作用下,与升温蒸汽混合进入R-01壳程底部,通过蒸汽加入量和汽包压力来控制升温速率。

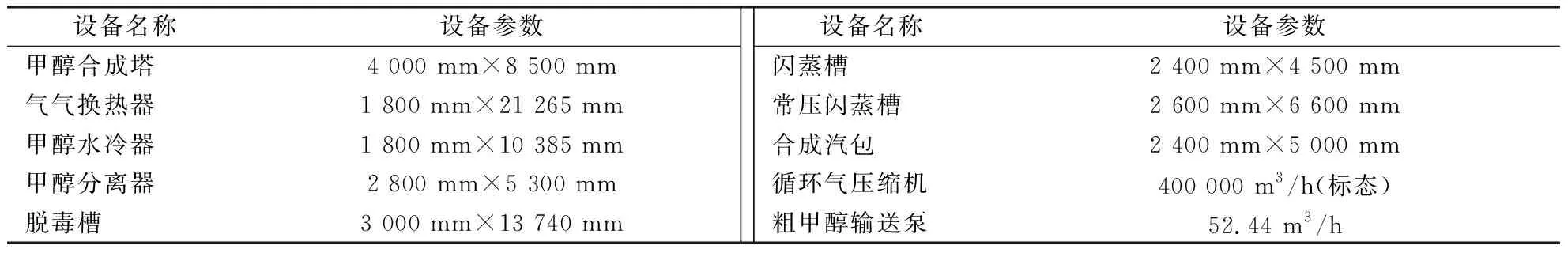

2 甲醇合成设备概况

甲醇合成岗位主要设备参数见表1。

图2 合成塔及废锅水汽流程

设备名称设备参数甲醇合成塔4 000 mm×8 500 mm气气换热器1 800 mm×21 265 mm甲醇水冷器1 800 mm×10 385 mm甲醇分离器2 800 mm×5 300 mm脱毒槽3 000 mm×13 740 mm设备名称设备参数闪蒸槽2 400 mm×4 500 mm常压闪蒸槽2 600 mm×6 600 mm合成汽包2 400 mm×5 000 mm循环气压缩机400 000 m3/h(标态)粗甲醇输送泵52.44 m3/h

3 升温还原过程

甲醇合成催化剂选用XNC-98型铜基催化剂,催化剂装填量为57.025 t,理论还原出水量约为催化剂质量的18%~20%。由于催化剂还原反应是一个强放热反应,因此在还原过程中应特别注意控制床层温度,还应保持操作平稳,防止床层过热发生铜晶粒烧结而损害催化剂活性[1]。此次还原采用低压、低氢(主要成分为氮气)还原方法。

3.1 还原条件

(1)系统压力:全过程为0.6~0.8 MPa,空速要求为1 000~2 000 h-1。

(2)系统气体组分:严格控制系统中有害杂质气体含量,其中φ(O2)<0.1×10-2、φ(S)<0.1×10-6、φ(Cl-)<0.01×10-6、φ(NH3)<10×10-6,不含重金属等有害杂质,不饱和烃和油雾应极微量。根据升温还原阶段不同,及时补充H2或放空置换CO2(体积分数应<5%)。

(3)补充还原氢气的要求:采用液氮洗精制产生的压力为5.1 MPa(表压),φ(H2)为75%、φ(N2)为25%的合成氨纯净原料气作为补氢气源。

(4)氮气补充气源:空分来压力6.0 MPa(表压),N2纯度为99.99%(体积分数),杂质气体体积分数<10×10-6。

(5)升温蒸汽:采用4.0 MPa,400 ℃的过热蒸汽(即开工蒸汽)作为热源。

(6)分析频次:每0.5 h分析1次系统内H2和CO2的含量。

(7)甲醇分离器液位控制:严格监控甲醇分离器液位,并注意及时排放,防止液位过高。

(8)汽包操作:严格监控汽包液位,防止大幅度液位波动进而影响升温喷射器的正常运行。严格根据催化剂升温还原计划要求,合理控制汽包压力,保持合理的升温速率。

3.2 升温还原过程各阶段要求

升温还原过程共分为5个阶段,具体要求如下:

(1)升温期(室温~170 ℃):此阶段为物理水出水阶段,严禁补入H2,先以≤20 ℃/h的升温速率从室温升温到接近80 ℃,然后以≤8 ℃/h的升温速率升温到120 ℃,再以≤20 ℃/h的升温速率升温到170 ℃,最后在170 ℃恒温1~2 h,该阶段结束。该阶段在60 ℃即有物理水排出,应严格监控甲醇分离器液位,每小时应定时排水;当甲醇分离器连续2~3次排出水量≤25 kg/h,且计量的物理水质量与理论值接近时,可认为物理水已脱尽。

(2)还原初期(170~180 ℃):该阶段应严格控制升温速率≤3 ℃/h,开始缓慢向系统中加入还原H2,并控制系统中还原H2体积分数为0.2%~1.0%,根据出水情况合理调整升温速率及H2含量。该阶段开始生成化学水,初期水量较大,每小时需排水2次。

(3)还原主期(180~200 ℃):化学水的主要出水阶段。该阶段严格控制升温速率≤3 ℃/h,缓慢提高系统中H2体积分数至1.5%~2.0%,并根据每小时还原出水量合理调整升温速率及H2含量。该阶段催化剂已有一定活性,甲醇催化剂中的碱式碳酸盐(受热至130 ℃时)分解产生的CO2与H2发生反应,生成甲醇和水,不但影响还原出水,而且影响对催化剂还原程度的判断[2],因此需通过放空和补氮来控制系统中CO2体积分数<5%。

(4)还原后期(200~230 ℃):化学水末期出水阶段。每小时出水量较小,为保证还原效果,需逐步提高H2体积分数依次为2%~3%、4%~5%、6%~10%、15%~20%,分别在不同的氢含量下还原2 h左右,控制升温速率≤5 ℃/h。合成塔进出口氢浓度基本相等,进、出口氢体积分数相差≤0.1%,排出的还原水量与计算的还原出水量相近,且几乎不再生成水;出水量≤20 kg/h时,可认为升温还原过程结束。

(5)降温期:升温还原结束后,关闭系统补氢阀门,将合成塔出口温度维持在约210 ℃,等待接气。

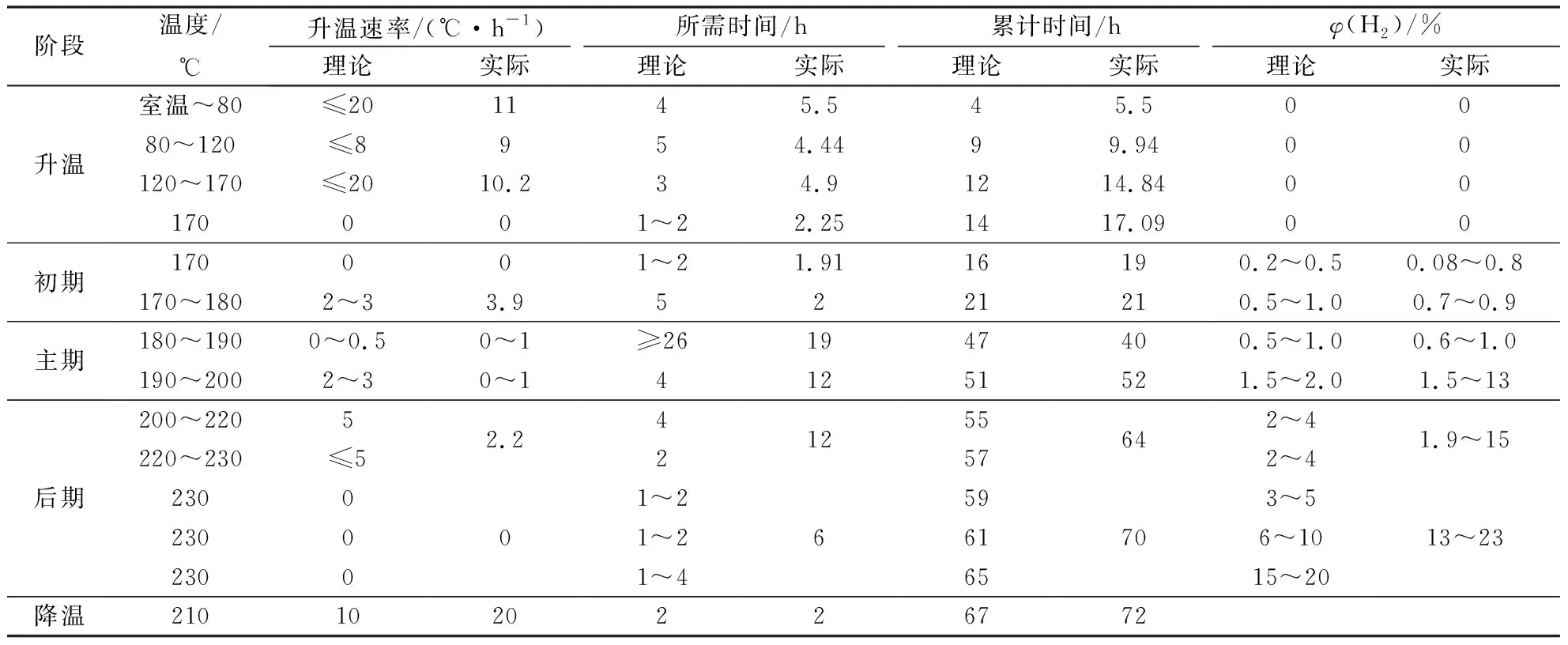

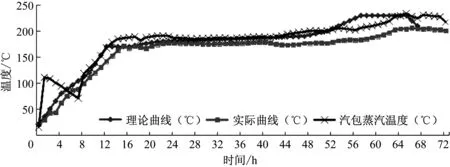

升温还原不同阶段各参数的理论控制值和实际值见表2。实际升温还原曲线与理论曲线对比见图3。

表2 升温还原不同阶段各参数的理论控制值和实际值

由图3可看出:升温还原过程前期,基本按照理论升温还原曲线进行;升温还原过程后期,实际曲线与理论曲线略有偏差。其原因主要有:①还原期间,系统循环量较小,空速较低,而合成塔出口温度计插入较浅,合成塔出口温度低于合成塔床层温度,故还原时同时参照合成汽包蒸汽温度进行还原过程控制。②还原后期,汽包液位出现周期性振荡,进而影响温度的提升,还原时根据此情况临时调整方案,先提升氢气量,再逐步提高温度,故还原后期的升温阶段有滞后。

图3实际升温还原曲线与理论曲线对比

甲醇装置催化剂升温还原共耗时72 h,与原计划67 h相比延迟5 h,主要是由于还原后期提温时汽包液位出现周期性振荡,延缓了提温速率。

3.3 升温还原终点判定

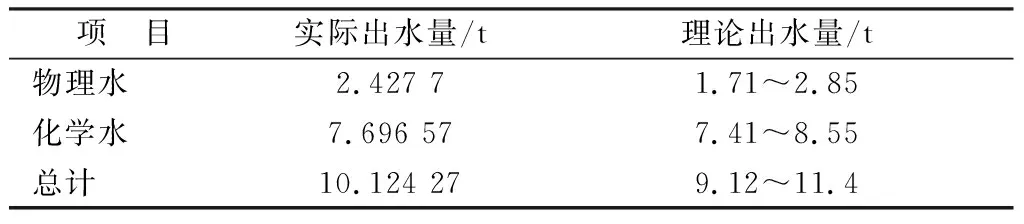

此次升温还原过程共出水10 124.27 kg,其中物理水2 427.7 kg、化学水7 696.57 kg。与理论出水量的对比见表3,结果表明出水量符合要求,还原较彻底。

表3 实际出水量与理论出水量的数据

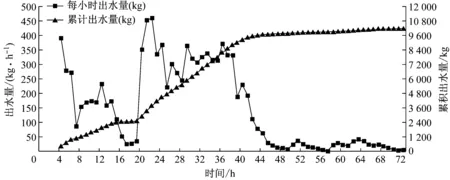

实际升温还原过程中的出水曲线见图4。

图4 实际升温还原过程中的出水曲线

由图4可知:在升温期物理水出水完毕,系统加氢进入还原初期,此后为化学水出水阶段;还原初期出水量迅速增加,随着还原反应的进行,出水量逐渐减少,进入还原后期时化学水绝大部分已排出,出水量降至50 kg/h以下,后期合成塔温度变化不大,随着系统氢含量的阶段提升,出水量有一定波动,终点前4 h几乎无出水,且合成塔进、出口氢含量基本相等,可判定还原过程结束。

3.4 升温还原过程结论

此次升温还原过程共历时72 h,过程中温度、压力控制得较好,整体较平稳。升温还原过程中虽然出现一些问题,但都能较好地解决,如还原后期由于汽包液位振荡造成合成塔温度提升较慢,为避免耽误整体还原进度,决定先提氢气浓度,再逐步提高温度,故还原后期系统氢体积分数较高(10%~20%),但未引起催化剂床层温度突升。收集的实际出水量与理论出水量相符,达到还原目标。

4 升温还原过程中的控制要点

4.1 床层升温速率的控制

(1)升温蒸汽进开工喷射器阀门需保持合理开度,以保证系统水循环,同时应控制升温速率。阀门开得过大,温升太快;开得过小,水循环动力不足,应严格以满足升温速率要求调整开度。

(2)汽包压力的控制应根据升温速率要求及时合理调节汽包放空阀开度,开度过小,容易导致汽包压力上升过快,升温速率过快,且容易出现汽包液位波动。

(3)循环空速要保持稳定,保持有足够的能力将反应产生的水及热量及时带出。

(4)通过补氢阀的开度控制系统内H2的浓度,控制催化剂在塔内的还原反应速度及放出的热量,防止出现飞温现象。

4.2 系统氢含量的控制

还原过程的关键是控制还原反应的速度,而反应速度主要与系统氢含量和反应温度有关,因此系统氢含量的控制对还原过程的平稳进行极为重要。在调节系统氢含量时,要严格遵循“提氢不提温、提温不提氢”的原则。由于此次还原采用低氢还原,初期氢含量很低,系统氢气在线分析无法准确检测(在线氢气测量范围为30%~100%),需及时分析系统内气体成分,估算出补氢量,故现场调节补氢阀时,需要微调,严禁大幅度操作阀门。

4.3 系统压力的控制

系统压力会随系统补入还原氢气,出现压力上升,需要通过放空置换,维持系统压力在0.6~0.8 MPa。

4.4 系统CO2含量的控制

系统内CO2随着还原的进行逐步积累,当CO2体积分数超过5%时,需要通过向系统内补N2,并通过放空置换,严格控制系统内CO2体积分数<5%。

4.5 汽包液位的控制

蒸汽喷射循环升温,会因蒸汽不断冷凝导致汽包液位升高,需通过汽包排污连续排放保持液位稳定,避免液位过高而影响系统水循环的正常运行。

4.6 还原出水的控制

严格按要求频次进行排水,并进行计量,以便根据出水速率对还原进度进行科学指导。

5 升温还原过程中存在的主要问题

(1)该合成塔没有设置床层测温点,还原过程中合成塔出口温度与汽包温度相比低20~25 ℃,合成塔出口温度作为升温速率控制点进行过程控制。

(2)由于初次采用蒸汽喷射升温方法,喷射蒸汽开度与放空开度配合不熟练,还原后期汽包压力、温度和液位出现多次振荡波动。

(3)开工蒸汽喷射器出口管道原来设计有一高度约5 m的U形膨胀弯,导致升温还原过程中该段管线振动较大(后经重新设计已取消)。

6 生产运行情况

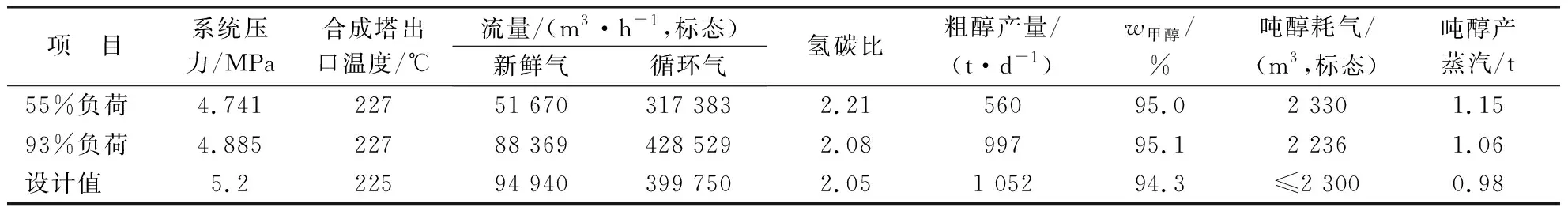

升温还原过程结束后,系统进入轻负荷生产和满负荷生产测试,运行数据对比情况见表4。

表4 甲醇合成不同负荷下的运行数据

由表4可以看出:93%负荷运行时,氢碳比为2.08,与设计值接近;吨醇耗气2 236 m3(标态),比设计值降低了64 m3(标态);粗醇的产量可达997 t/d,粗醇中甲醇质量分数为95.1%,高于设计值0.8%。

此次300 kt/a甲醇装置XNC-98铜基催化剂的升温还原过程历时72 h,催化剂还原过程较成功,催化剂还原彻底,投入运行后催化剂表现出较高的活性、选择性,达到了设计要求,为装置稳定生产、经济运行奠定了基础。