钢管吊装专用U型吊具研用

2018-10-08辛石镱

辛石镱,王 强

(中国水利水电第十四工程局有限公司,云南 昆明650032)

从国内外风电塔筒、压力钢管项目的设计来看,每个项目的塔筒、压力钢管设计都是多套类型,其中每套又由多个单节钢管组成。生产工序都为卷板-纵缝焊接-矫圆-筒节组装(或倒运)这4个工序。制造过程中每个工序需要反复进行钢管吊装倒运,工作量繁多,从安全、质量、进度、成本上考虑,制造企业需要寻找一种简洁、方便、实用、能提高质量安全的吊装工具。

1 钢管吊装专用U型吊具研制使用目的

1.1 传统吊具

使用传统夹具吊具对单节钢管进行吊装、倒运,会存在以下的主要问题:

(1)安全问题,施工人员吊装倒运过程中,需搭设爬梯进行高空作业装挂(去除)夹具,且运动过程中无法观察夹具是否锁紧。

(2)质量问题,夹具夹住管壁会对钢管表面造成压痕伤害,钢管重量越大,压痕也越大。

(3)工作效率,每节管吊装倒运至少需投入2名施工人员耗时3~5 min,工效较低。

1.2 研制使用的目的

钢管生产过程中的吊装倒运,需保质、安全且更高效的进行,钢管吊装专用U型吊具研用主要是为了解决传统吊具使用过程中存在的3个主要问题,以达到下面目的:

(1)安全问题,人员和物体处于安全状态,不需要高空作业装挂(去除)夹具,且运动过程中能监控吊具状态。

(2)质量问题,避免钢管本体受损,且与钢管重量大小无关。

(3)提高工作效率,减少人员、时间、设备的投入。

2 钢管吊装专用U型吊具设计

2.1 研制方案

(1)设计思路:施工前,方便单人操作;操作过程中,杜绝搭设爬梯等高空作业,方便观察;吊装到位后,方便去除吊具;整个过程简洁实用,不伤害钢管管节本体。

(2)设计方案:选择吊具为U型吊具,吊具截断面为“工”字形,由翼缘板和腹板焊接组成;为了施工操作时起平衡作用,吊具上端前部设配重箱斗。

(3)达到最终目的:要求能承受目前国内常用风电塔筒或压力钢管的最大单管节(外形尺寸φ 4 200 mm×H 2 100 mm,板厚δ 70 mm,材料Q345D)的重量,承受载荷为15 t。

2.2 U型吊具稳定性核算

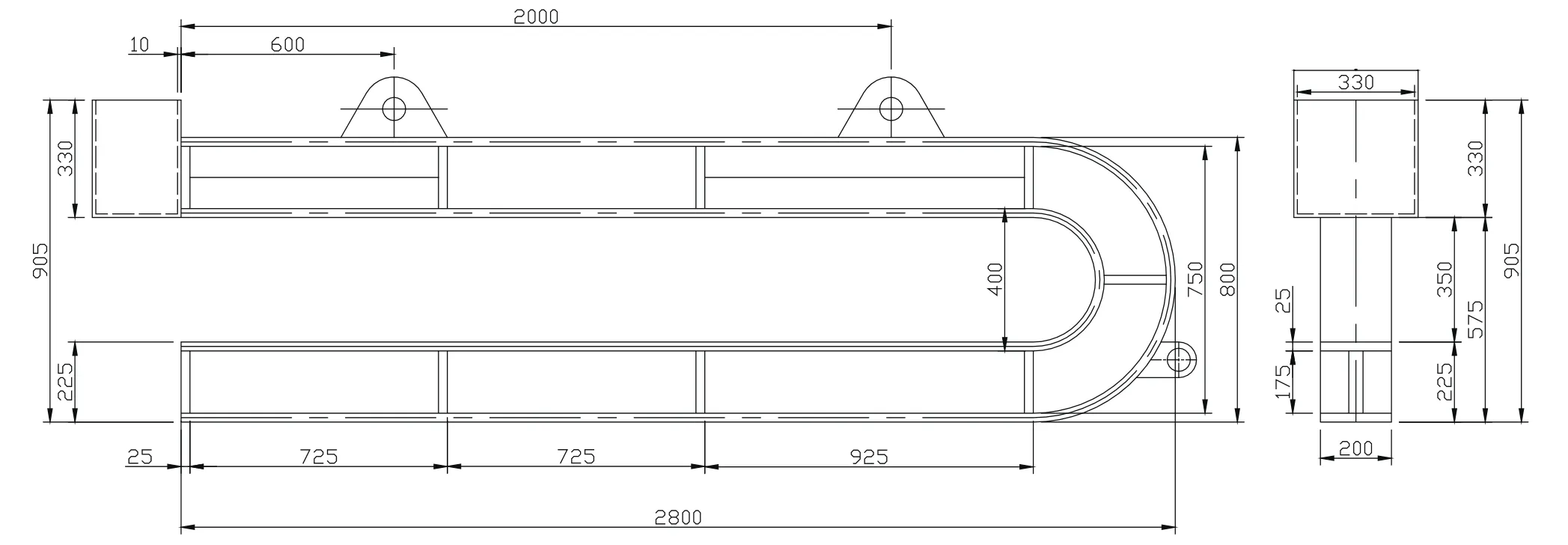

图1 钢管吊装专用U型吊具研制

根据规范GB50017-2003《钢结构设计规范》对钢管吊装专用U型吊具进行板材核查,考虑到吊具主要承受向下的切应力,且整段U型吊具的截断面都相同,若U型吊杆下部悬臂能满足稳定条件,那么整段亦满足,假定下部悬臂为悬臂梁计算,整根U型吊架的长度为2.8 m,所吊钢板所悬挂的范围为假定为2 m,均布荷载75.00 kN/m(7.5 t/m),荷载分布:左端2.0 m。

(1)自动计算梁自重,梁自重放大系数1.20。

(2)材料:Q345,弹性模量 E=206 000 MPa,剪变模量 G=79 000 MPa,质量密度 ρ=7 850 kg/m3,线膨胀系数 α=12×10-6/℃,泊松比 ν=0.30,屈服强度fy=345 MPa,抗拉、压、弯强度设计值 f=265 MPa,抗剪强度设计值fv=155 MPa。

(3)截面参数:225×200×40×25 mm,其中截面高hw=225 mm、翼缘板宽b=200 mm、腹板厚tw=40 mm、翼缘厚t=25 mm,截面上下对称,截面面积A=200×25×2+175×40=17 000 mm2,自重 W=7.85×A=133.5 kN/m,面积矩S=653 125 mm3,抗弯惯性矩I=1/12×(200×2253-160×1753)=118 385 417 mm4,抗弯模量 W=2I/h=1 052 315 mm3,塑性发展系数 γ=1.05。

(4)强度应力:根据恒载工况时剪力图可以得出剪力设计值V范围为-154.39~0.00 kN,腹板厚度 tw=40 mm,则最大剪应力653125/118385417/40.0×1000=21.3 MPa满足要求。

根据恒载工况时弯矩图得出弯矩M设计值0.00~276.15 kN·m,最大正应力1052315×1e6=249.9 MPa≤f=265 Mpa,满足要求。

(5)局部稳定。腹板稳定验算:腹板高hw=175 mm,腹板厚tw=40.0 mm腹板高厚比为175/40.0=4.4≤无局部压应力时可不配置加劲肋。

翼缘稳定验算:受压下翼缘外伸宽度b=80.0 mm,翼缘厚t=25.0 mm,受压下翼缘外伸宽度与厚度之比为

(6)验算结论:若均布荷载,75.00 kN/m(7.5 t/m),荷载分布左端2.0 m时,满足最大吊重为15 t的使用条件。

3 钢管吊装专用U型吊具实施使用

3.1 U型吊具现场试验

根据设计图纸和工艺指导书制作完成后,在制造车间,进行了现场技术交底及安全注意事项告知,由专业起重工进行吊装试验,首次试验圆满成功,无论人员操作、过程的稳定性、吊装到位后的质量检查都达到了预期效果。试验过程如图2。

图2 钢管吊装专用U型吊具吊装

为了更好的运用于实际生产中,进行了为期3个月的实践试验,以便收集更多的数据来巩固钢管吊装专用U型吊具吊装的高效实用性。

3.2 U型吊具效果检查

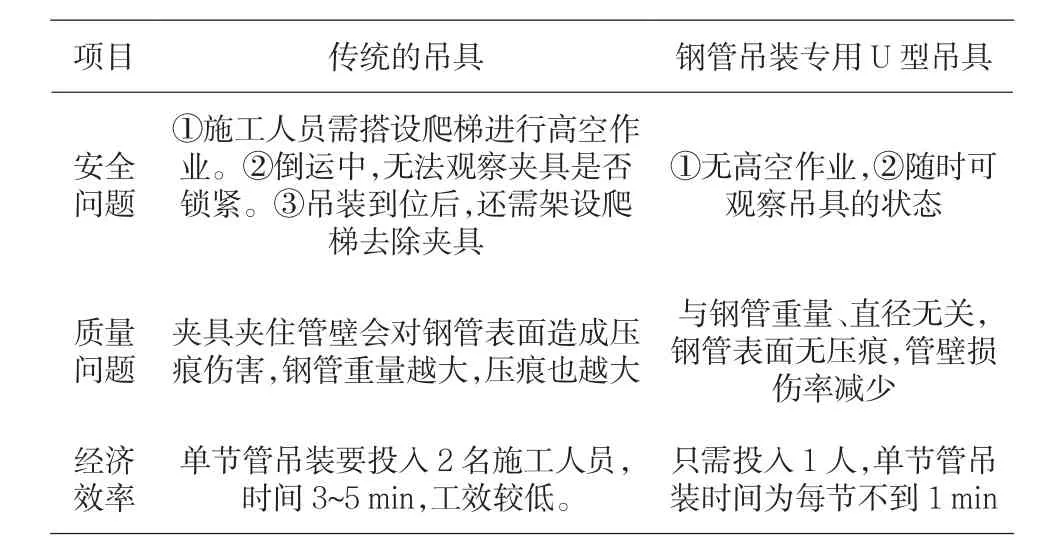

经过为期3个月的实践试验,在风电塔筒制造中,取得的效果非常显著,对比原传统夹具吊具,存在的问题已全部得到解决,对比表见表1。

表1 传统的吊具与专用U型吊具对比表

3个月的时间里共制作塔筒60套1 980个单节钢管,卷圆、纵缝焊接、单节矫圆、单节管组对4个工序,每个工序吊装一次。对比传统吊具吊装,平均每一次吊装由原来的4 min缩短到了1 min以内,节省了3 min以上时间。

4 结束语

钢管吊装专用U型吊具经过工厂的实际操作运用于黄草坡、巨龙山、大龙山、斗顶山、九龙坡、大荒山、阿泽、鲁姑姆、古城等风电塔筒和缅甸布鲁桥、苗基、斯里兰卡M坝等压力钢管项目的生产吊装,总共经过上万节钢管反复的吊装实践,验证了钢管吊装专用U型吊具的实用性和经济性,同时符合现在塔筒和压力钢管生产制造的节奏,已取代了传统的吊装方法,在安全、质量、成本上都给企业带来了提升、创造了效益。