35倍径细长孔加工工艺研究

2018-10-08周晓星

■周晓星

中国航发南方通发公司

关键字:细长孔加工;深孔加工;加工工艺

1 存在的主要问题

加工难度分析

a.孔较小:仅有Φ2.388,深度却达到90,孔径比在35以上。

钻头悬伸长: 刀具直径Φ2.388,伸出长度95,刚性不足。

孔深度大:冷却液无法进入,无法对钻头进行冷却。

排屑情况差。

加工中,无法靠观察获得钻头的加工情况,加工过程不可监控。

2 原因分析

经过现场对钻削过程中钻头排出的铁屑分析,发现在钻头钻削过程中,铁屑长,后期不排屑,导致钻头折断,在尝试拔出折断在深孔内的钻头时,发现无法从孔中取出钻头,钻头完全被铁屑堵死,这也从侧面验证了钻头的折断与铁屑有着很大的关系。

3 改进状况

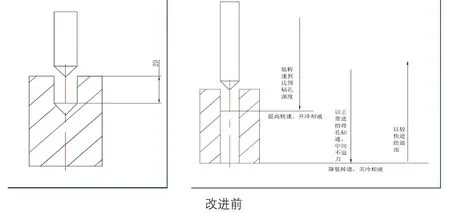

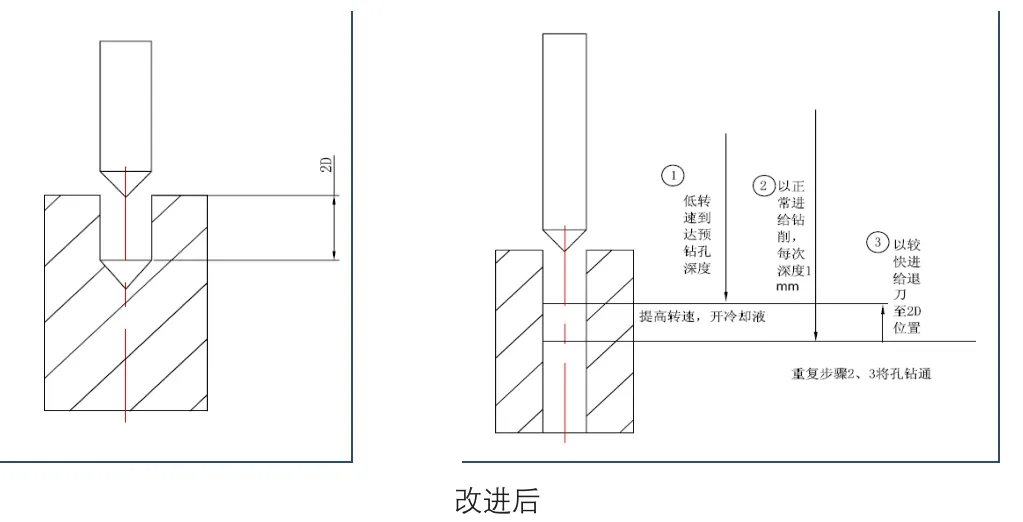

3.1 跟踪现场,发现钻头打刀的原因

钻头在高速旋转的同时,铁削被排出,由于钻头较细,形成的铁屑较小,加上冷却液的冲击,无法看到铁屑,为了能收集到铁屑,我们在深孔出口下方使用塑料板收集铁屑,滤掉切削液后,发现铁屑呈长而薄的条状,挤压严重,与我们期望的较短的月牙形的铁屑(这种类型的铁屑容易排出)相去甚远,初步判断为加工中铁屑排出不畅导致的钻头折断。

3.2 创新加工方式,排屑不再困难

本项目所使用的刀具为瓦尔特深孔内冷钻头,刀具厂家提供了严格的加工步骤,不允许我们擅自修改加工方法,加工几件零件后发现打刀现象依然频发,我们果断调整加工方式,大胆尝试啄钻的加工方式。

为了保证3支钻头的装夹精度,我们采用液压刀柄装夹。为实现这一特殊啄钻加工过程,我们特意编制了宏程序来控制钻头完成加工。

4 改进效果

改进后,实现了既定的加工效果,没有再出现打刀现象,并且加工效率得到了提高,同时也有力地保证了零件的生产进度,再也不用花费24H使用电火花去加工这样的小孔。

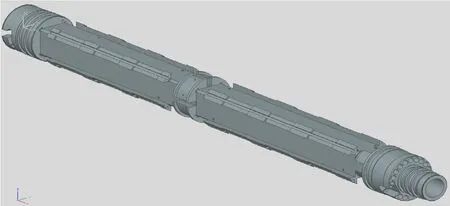

5 推广

该项目的成功,有效的解决了哈里伯顿零件35倍径细长孔加工的难题,使公司具备了加工5倍径细长孔的加工能力,且给方案已经推广到其他零件如D00282550,D00301997的加工。

6 其他必要的证明及实物照片

7 总结及下一步工作计划

下一步计划是优化每次进刀切深,进而提高细长孔的加工效率。