稀土对激光熔覆Co基合金组织及性能的影响*

2018-10-08张春华武世奇谭俊哲张静波

张春华, 武世奇, 刘 凯, 谭俊哲, 张静波

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 沈阳鼓风机集团 核电泵业有限公司, 沈阳 110869; 3. 沈阳大陆激光技术有限公司 技术中心, 沈阳 110042)

热浸镀锌主要用于增强钢铁材料的耐大气腐蚀性能,为暴露基体提供牺牲阳极的阴极保护,是钢铁防腐蚀的重要手段之一[1].在连续镀锌生产线作业过程中,锌锅中设备服役条件极为恶劣,使用寿命短暂,维修频繁,使生产效率低下,成本提升[2].钴基合金具有较高硬度、强度和高温抗氧化性等优异性能,常用于连续热镀锌中沉没辊、稳定辊及轴套的表面强化处理中[3-6].Yan等[7]人采用超音速火焰喷涂的方法在不锈钢表面成功制备MoB-CoCr替代WC-12Co涂层,研究表明该涂层具有更好的耐热冲击性能,在熔融锌中的使用寿命比WC-12Co涂层长,涂层耐蚀性能优异是由于MoB-CoCr与锌液的润湿性差,可延缓锌液沿涂层的微裂纹渗透到基材中所致;王晖等[8]人将WC-12Co涂层在430 ℃的锌液中分别浸入10 d和15 d后,发现涂层中先生成Co5Zn21化合物,后生成FeZn13锌渣;张春华等[9]人发现,Co基合金熔覆层中因含有Co3Mo2Si相和少量的Co6W6C相,能有效阻碍锌液的腐蚀.

激光熔覆工艺是一种可控厚度的先进表面改性技术,因其能获得与基材结合良好的熔覆层、提高零件的硬度和耐磨性等特点而被广泛应用于再制造领域[10-15].然而,由于激光熔覆层与基体材料的化学成分、显微组织、硬度等有很大差异,可能会导致表面完整性变差,因此有必要寻求一种新型粉末来提高激光熔覆层的性能.

稀土元素具有优异的物理和化学特性,由于其特殊的原子结构和优异的化学亲和力,使它们成功地应用在冶金、电子、化工等多个领域.近年来,稀土元素逐渐被引入到激光表面处理领域.Yang等[16]人以45#钢为基底,研究了Nb和CeO2对Co基合金熔覆层的机械和摩擦性能的影响,结果发现,NbC的生成使含Nb熔覆层获得了更好的高温耐磨性能,而CeO2主要是通过细晶强化提高熔覆层的耐磨性能;Zhu等[17]人通过在AZ91D镁合金中加入Y2O3,使镁合金熔覆层的厚度和熔化率提高;Li等[18]人在Fe基熔覆层中加入CeO2,并对原位生成NbC增强Fe基熔覆层进行了研究,CeO2的加入可降低熔覆层的孔隙率,提高NbC的沉积和Fe基溶质元素的固溶度.由此可见,稀土元素的加入可能会提高激光熔覆层的性能,研究加入稀土的激光熔覆层的组织特征和性能具有理论和实际意义.然而,关于研究加入稀土后激光熔覆层锌蚀机理的文章却少见报导.本文采用激光熔覆技术在316L不锈钢表面制备含不同成分CeO2、La2O3的Co基合金熔覆层,并对其组织形貌、硬度和锌蚀机理进行了系统研究.

1 实验材料及方法

实验所用基材为316L不锈钢,尺寸为80 mm×40 mm×20 mm,其化学成分(质量分数)为:w(C)≤0.08%,w(Si)≤1.00%,w(Mo)=2.00%~3.00%,w(Cr)=16.00%~18.50%,w(Mn)≤2.00%,w(S)≤0.03%,w(Ni)=10.00%~14.00%,Fe为余量.用400#SiC金相砂纸先将试块进行打磨,再用丙酮与酒精进行清洗后烘干备用.熔覆材料为Co基合金粉末,化学成分(质量分数)为:w(C)<0.1,w(Si)=2.6,w(Mo)=28.5,w(Cr)=8.5,w(Fe)=1.5,w(Ni)=1.5,Co为余量,平均粒度为100 μm.采用直接在Co基合金粉末中加入稀土氧化物CeO2和La2O3的方法来进行实验.

采用DLA61300型半导体激光加工系统进行激光熔覆处理,预置合金粉末厚度约为2~3 mm,优化激光辐照工艺参数为:输出功率2 kW,光斑直径为3 mm,扫描速度1 000 mm/min,激光束大面积扫描搭接率50%,保护气Ar流量20 L/min.激光熔覆后,沿与激光扫描速度垂直方向进行样品块切割并处理成尺寸适当的金相样品.经镶嵌、打磨和抛光后制成金相样品分别为Co基合金,Co基合金+0.5%CeO2,Co基合金+1.0%CeO2,Co基合金+0.5%La2O3,Co基合金+1.0%La2O3.

采用S-3400N扫描电镜及能谱仪分析熔覆层的微观组织形貌及成分;采用XRD-7000型X射线衍射仪分析熔覆层的物相结构,X射线衍射条件为CuKα靶,衍射束镍滤光器单色化,电压为40 kV,电流为40 mA,扫描范围为20°~100°,扫描速度为4 (°)/min;利用HVS-1000显微硬度计进行硬度测试,沿熔覆层试样截面从表面到基材纵向取若干点进行显微硬度测试,每个测试点间隔0.1 mm,加载载荷为300 g,加载时间为10 s;将装有熔融锌液的石墨坩埚里置入激光熔覆处理后的试样,然后放入可控气氛炉中进行460 ℃,48 h的锌蚀试验.

2 结果与讨论

2.1 稀土对激光熔覆Co基合金熔覆层影响

图1为不同含量的CeO2和La2O3的Co基合金激光熔覆层中部组织形貌.可以看出,未添加稀土氧化物的熔覆层组织(图1a所示)主要由粗大的树枝晶和共晶组成,这是因为熔池在凝固过程中,结晶前沿的熔质富集而造成成分过冷,平界面失稳,Co基合金同一微观区域内的结晶过程不在同一时刻完成,所以首先形成大的枝晶.而未凝固的液态金属在已凝固的枝晶间区域会重新形核并充满整个空间,形成细小的共晶组织[19].随稀土氧化物的加入,熔覆层组织明显细化,均匀性得到改善,夹杂物含量减少且二次枝晶间距变小.其中加入0.5%CeO2和加入0.5%La2O3的Co基合金熔覆层组织更为均匀致密,除气、除渣效果更明显.分析稀土元素的电子结构可知,其4f电子对原子核的封闭不严,其屏蔽系数要比主量子数相同的其它内电子略小,显示了较大的有效核电荷[20].稀土原子对其周围电子有较强的吸引力,使之易与O、S、Si等元素形成稳定的低熔点化合物,其中一部分化合物可作为形核核心,增加形核率,起到细化晶粒的作用;另一部分化合物在激光的作用下易分解形成熔渣,熔渣在熔池凝固上浮的同时带走熔池中的气体,起到净化晶界并除气、除渣的作用[21].但是,当稀土氧化物的含量达到1.0%时,熔覆层组织比0.5%含量稀土氧化物Co基合金熔覆层组织粗大,说明稀土氧化物的加入并不是越多越好,而是加入一定比例数量后细化组织的作用才会更显著.过多的氧化物降低了熔池中液态合金的流动性,使熔池中液体金属对流速度减慢,气泡不易排出,况且较多的稀土添加量与其它成分形成的非金属夹杂物也增多,造成Co基合金熔覆层表面核心组织的缺陷数量增加,降低了其耐蚀性能[22].

图1 不同Co基合金熔覆层的组织形貌Fig.1 Microstructures of different Co-based alloy cladding coatings

对组织的枝晶和枝晶间区域作了EDS分析(图1b所示),结果如表1所示.其中A区为枝晶干,B区为枝晶间.由图1b可以发现,元素Si、Mo分布在枝晶间,易在晶间形成碳化物;Cr元素主要分布在枝晶干上,所以该区域Cr、Ni、Fe元素含量升高会使很多硬质相生成,可提高熔覆层的硬度;稀土元素细小而弥散分布于枝晶干,激光快速熔凝有利于稀土元素偏聚于晶界处并增大稀土的固溶量,其在晶界处的富集会增强稀土净化境界的作用,加入稀土元素可增加晶界数目并明显细化晶粒;其他元素的分布与未添加稀土氧化物Co基熔覆层的元素分布基本相同,稀土元素的存在使其他元素分布更均匀.可见,稀土元素的存在对熔覆层中部组织性能起到关键作用.

表1添加0.5%CeO2后Co基合金熔覆层的EDS分析结果

Tab.1EDSanalysisresultsforCo-basedalloylasercladdingcoatingwithadditionof0.5%CeO2%

区域SiMoCrFeCoNiCeA2.522.711.113.846.92.60.4B3.230.510.210.942.92.3-

2.2 稀土对激光熔覆Co基合金相结构的影响

图2为Co基合金及Co基稀土合金激光熔覆层的X射线衍射谱.从衍射谱图中可以看出,熔覆层组织均由γ-Co相、Cr7C3相和CeO2/La2O3相组成.稀土氧化物量少且细小弥散,峰值强度小.γ-Co和Cr7C3化合物均为熔池快速熔凝形成,为熔有多种合金元素的介稳相.

图2 Co基合金及其熔覆层的XRD图谱Fig.2 XRD spectra of Co-based alloy and its cladding coatings

图3为Co基合金及Co基稀土合金激光熔覆层在衍射角2θ=42.5°~44.5°时的局部放大XRD谱.由图3可以发现,加入CeO2和La2O3后,熔覆层的衍射峰发生向右偏移的现象,而且加入0.5%CeO2熔覆层的偏移更加明显,即衍射角变大,其变化量根据布拉格定律表示为

dHKLsinθ=λ

(1)

式中,λ为衍射波波长,取值1.540 56 nm.衍射角的增大会引起晶面间距dHKL的减小,晶格常数也发生减小[23].这是因为在一定温度下,原子半径减小后的稀土原子通过空位或双空位扩散机制进入Co基固溶体内,占据空位位置形成置换固溶体,从而改变了晶格的尺寸[24].可以认为Co基合金熔覆层中元素的扩散和运动因CeO2和La2O3的加入而减弱,这对保持熔覆层化学成分稳定有重要意义.

图3 Co基合金及其熔覆层的局部XRD图谱Fig.3 Local XRD spectra of Co-based alloy and its cladding coatings

2.3 稀土对激光熔覆Co基合金硬度的影响

图4为加入不同含量的CeO2和La2O3的Co基激光熔覆层显微硬度分布曲线.基材316L不锈钢的显微硬度值约为200 HV,未添加稀土的Co基合金熔覆层的平均显微硬度约为733 HV.而加入不同含量的CeO2和La2O3对Co基合金熔覆层硬度都有小幅度的提高,其中添加0.5%CeO2和添加0.5%La2O3的Co基合金熔覆层硬度明显提高,平均硬度分别为853和812 HV,约为基材的4倍,与Co基合金熔覆层平均硬度相比提高了79~120 HV;添加0.5%CeO2的Co基合金熔覆层中最高硬度值约为900 HV左右;添加1.0%CeO2和1.0%La2O3的Co基合金熔覆层平均硬度分别为826和794 HV.金属材料的屈服强度δs和晶粒直径D关系表达式为

δs=δi+KsD-1/2

(2)

式中:δi为位错在基体中的运动阻力;Ks为晶体结构常数.当晶粒被细化一个数量级之后,材料强度会相应提升几倍以上[25].晶粒越小,晶界就越长,裂纹扩展所消耗能量愈大,屈服强度越大.而屈服强度的增加有利于硬度的提高,可见添加的稀土元素细化熔覆层晶粒能提高熔覆层的硬度.另外,稀土具有表面活性,加入以后可以降低体系中碳的活度,阻碍其脱溶到内应力区及晶体缺陷中去,并促使其溶于基体和碳化物中,提高基体和碳化物的显微硬度.

图4 Co基合金及其熔覆层的显微硬度分布Fig.4 Microhardness distribution of Co-based alloy and its cladding coatings

2.4 锌液对Co基合金激光熔覆层的腐蚀性能

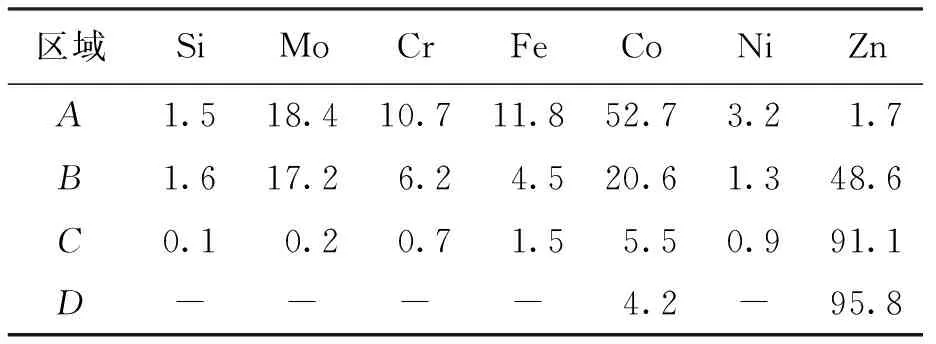

图5为Co基合金及Co基稀土合金激光熔覆层在460 ℃下锌蚀48 h后锌液与熔覆层界面处的组织形貌.可以清楚地看到,Co基合金熔覆层出现了明显裂纹,且顶部出现了B、C、D腐蚀过渡区.出现裂纹的原因可能是锌液表面张力小,渗透能力强,而Co基熔覆层中存在如孔洞、裂纹等微缺陷,缺陷处能量高,更容易被锌液溶解,从而使缺陷加深、变大和增多.锌液的热应力和锌液流体静压力引起的拉应力也会使裂纹发生扩展,最终形成贯穿熔覆层的裂纹.Co基合金熔覆层Zn-Co界面处各区域经EDS分析后结果如表2所示.从表2中可以发现,锌液腐蚀Co基熔覆层主要是Zn原子吸附在熔覆层表面,沿缺陷渗入Co基熔覆层,再通过裂纹扩展将Co基熔覆层逐渐腐蚀,此过程发生腐蚀的方式为溶解腐蚀.

图5 Co基合金及其熔覆层与锌液的反应界面组织形貌Fig.5 Microstructures and morphologies of reaction interface between Co-based alloy,its 表2 Co基熔覆层Zn-Co界面区域的EDS分析结果Tab.2 EDS analysis results in Zn-Co interface area of Co-based alloy cladding coating%

区域SiMoCrFeCoNiZnA1.518.410.711.852.73.21.7B1.617.26.24.520.61.348.6C0.10.20.71.55.50.991.1D----4.2-95.8

从图5a中可以看出,316L不锈钢基材腐蚀严重,出现局部脱落现象,腐蚀深度约为18 μm,腐蚀机制主要为Fe、Zn原子交互扩散生成新相,在热应力及新相拉应力的共同作用下腐蚀层不断剥落瓦解,从而导致基材失效.图5b、c中腐蚀深度相差不大,分别约为12和10 μm,均小于基材腐蚀深度,但添加0.5%CeO2的Co基合金熔覆层的锌蚀过渡层比较完整且平直,要优于添加0.5%La2O3的Co基合金熔覆层,说明其耐锌蚀性能要强于Co基和添加0.5%La2O3的合金熔覆层.这是因为添加0.5%CeO2的Co基合金熔覆层显微组织更细小,缺陷减少,使之能更均匀地分布在熔覆层中,一方面增加了形核率,使晶界数量增加,晶格常数变小,因而锌液对激光熔覆层沿晶界腐蚀的进程增加,且变得更为曲折.另一方面,加入稀土后Co基合金熔覆层的强度提高,韧性增加,因而减少了脆性晶粒脆断脱落倾向.

3 结 论

通过上述分析可以得出如下结论:

1) 在Co基合金激光熔覆层中加入0.5%CeO2和0.5%La2O3使显微组织明显细化.当加入1.0%CeO2和1.0%La2O3时,得到的显微组织略为粗化,与基材相比,Co基稀土合金熔覆层的平均显微硬度提高了4倍左右,最高硬度为900 HV.

2) Co基稀土合金熔覆层的相结构均由γ-Co、Cr7C3和稀土氧化物组成.稀土氧化物的加入使Co基合金熔覆层中γ-Co固溶体的晶格常数减小,其中添加0.5%CeO2的晶格常数更小.

3) Co基稀土合金熔覆层的晶粒细化,晶界增加,微裂纹尺寸减小,延缓了锌液沿微裂纹扩展的溶解腐蚀.添加0.5%CeO2的Co基合金熔覆层腐蚀深度约为12 μm,锌蚀过渡层比较平直且完整,耐锌蚀性能最优异.