利用含铝废泥和工业盐酸制备聚合氯化铝的工艺优化

2018-09-29曾猛杨东奎刘伟仁杨学壮樊文星邱菲菲

曾猛,杨东奎,刘伟仁,杨学壮,樊文星,邱菲菲

(惠州市斯瑞尔环境科技股份有限公司,广东惠州516267)

在铝材进行成型、电镀等深加工前,首先对铝材表面进行酸洗、碱洗等表面处理,以除去铝材表面的油污和氧化膜,对铝材进行活化,然后将表面处理过程中产生的酸液、碱液以及表面处理后的清洗水进行混合、中和[1],这样就产生了大量的Al(OH)3沉淀,即所谓的含铝废泥,有些文献上也称为废铝渣[2]。随着社会的发展,铝制品的需求日益增多,产生的铝垃圾也不断增长,据不完全统计,我国铝型材年产量大概在1 200万t,产生的含铝废泥总量为120万t,这么大量的含铝废泥如果处置不当,不仅会造成空气、地下水污染以及建筑物表面和土壤环境的破坏,还会造成大量易溶、易利用的铝资源的浪费和流失[3]。

聚合氯化铝(PAC)是一种高性能无机高分子絮凝剂,与传统的铝盐和铁盐混凝剂相比,具有分子结构大、吸附力强、形成的絮体大、沉降快、适应pH值范围宽、不需要助凝剂和不受水温度影响等优点而备受关注[4,5],广泛应用于源水和废水处理,以及造纸、制革、医药、化妆品等诸多领域[6]。

文中糅合了传统的一步法和两步法生产工艺,克服了该两种生产工艺的缺陷,提出了一种利用工业盐酸溶解浸出含铝废泥制备聚合氯化铝产品的新工艺,主要通过控制物料投料比来控制聚合氯化铝产品的铝含量(以Al2O3计)和盐基度,所得滤渣可经过二次或者多次反溶使其中的铝资源被充分利用,同步减少固废产生量,减少了生产环节,提高了生产效率。

1 实验部分

1.1 实验及主要仪器

1.1.1 实验原料

含铝废泥,13.81%(以Al2O3计,湿基);盐酸,31.4%(以HCl计,工业级)。

1.1.2 实验仪器

电动搅拌机,HD2010W型,上海司乐仪器有限公司;

电子天平,HZY-B5000型,福州华志科学仪器有限公司;

电热恒温水浴锅,DK-98-Ⅱ型,天津市泰斯特仪器有限公司;

循环水式多用真空泵,SHZ-D(Ⅲ)型,河南爱博特科技发展有限公司。

1.2 实验过程

1.2.1 一步法制备聚合氯化铝(含铝废泥过量)

所谓的一步法,是指含铝废泥与工艺盐酸在一定条件下反应,过滤后所的滤液不需要二次操作直接可得符合GB/T 22627—2014标准的聚合氯化铝产品,即按一定配比(消耗一定量工业盐酸的Al2O3实际投加量与理论投加量之比)在烧杯中加入一定量含铝废泥和工业盐酸,在一定温度下搅拌反应一段时间后,过滤,所得滤液即为聚合氯化铝。

1.2.2 实验数据及结果分析

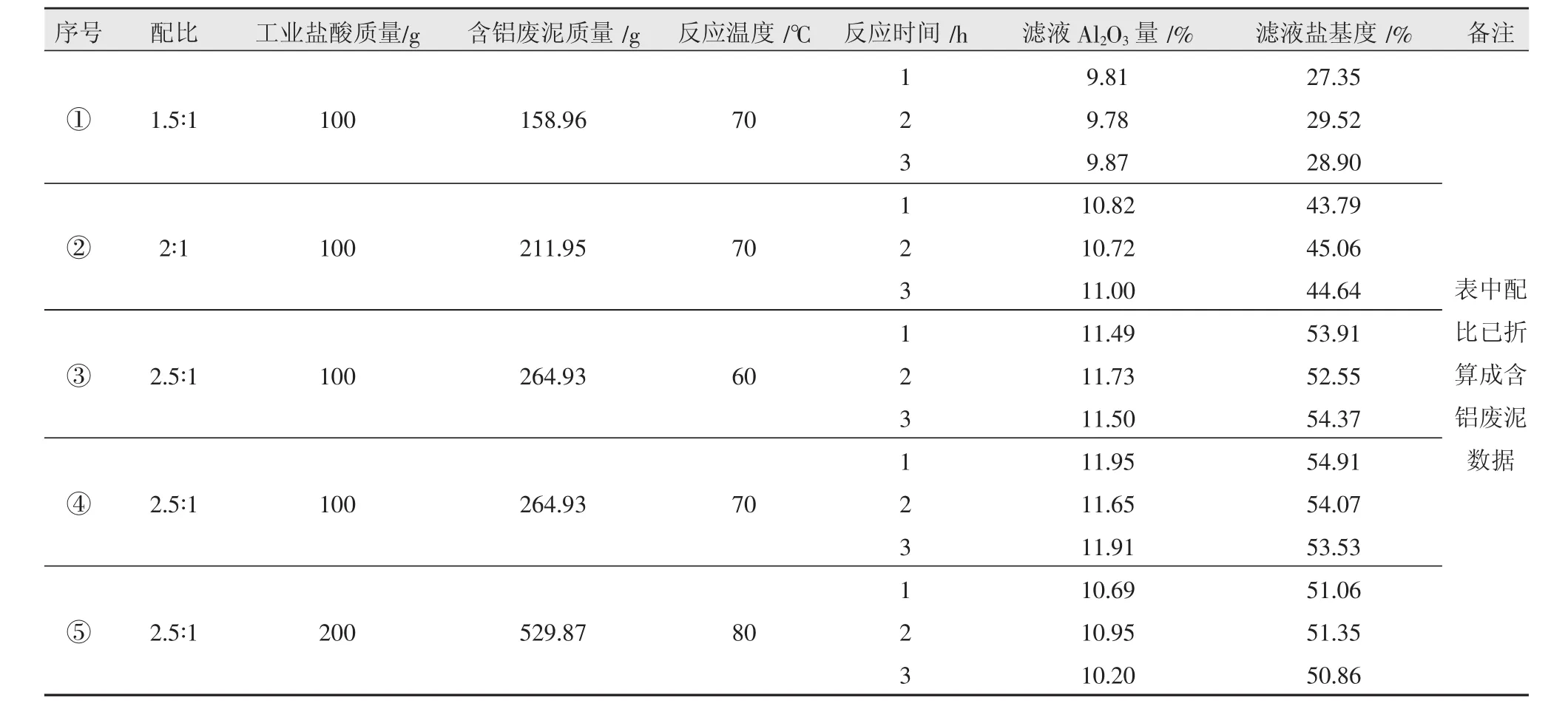

该实验的目的主要是考察投料配比、反应温度以及反应时间对产品铝含量(以Al2O3计)、盐基度的影响,虽然GB/T 22627—2014标准中要求液体聚合氯化铝中铝含量(以Al2O3计)≥6.0%,盐基度为≥30%,但是从客户需求和絮凝效果角度,盐基度还是越高越好,由表1数据可知,随着投料配比的增大,聚合氯化铝产品的铝含量、盐基度都是增加的,反应温度和反应时间对铝含量、盐基度的增加并不明显,但是随着投料配比越大,盐基度越高,含铝废泥过量越多,也越难过滤,另由实验可知,以2.5∶1为例,80℃下反应3 h后所得滤渣中铝含量12.39%(湿基),直追原含铝废泥的铝含量,从铝资源的有效利用以及渣的减量化处理的角度,这个渣是必须要二次反溶的。由表1可知,适宜的反应条件为:最佳反应配比2.5∶1,反应温度60℃,反应时间1 h。

表1 不同反应条件下所得聚合氯化铝中Al2O3含量及盐基度

1.2.3 两步法制备聚合氯化铝

所谓两步法,是指含铝废泥与过量的工业盐酸反应后,过滤,得到一定酸度的三氯化铝溶液,再以该酸度为基准,加入过量含铝废泥,重复一步法实验过程,即可得到符合要求的聚合氯化铝产品。

1.2.4 实验数据及结果分析

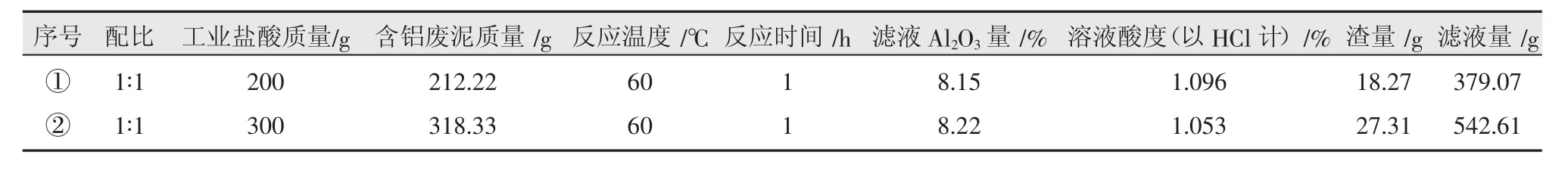

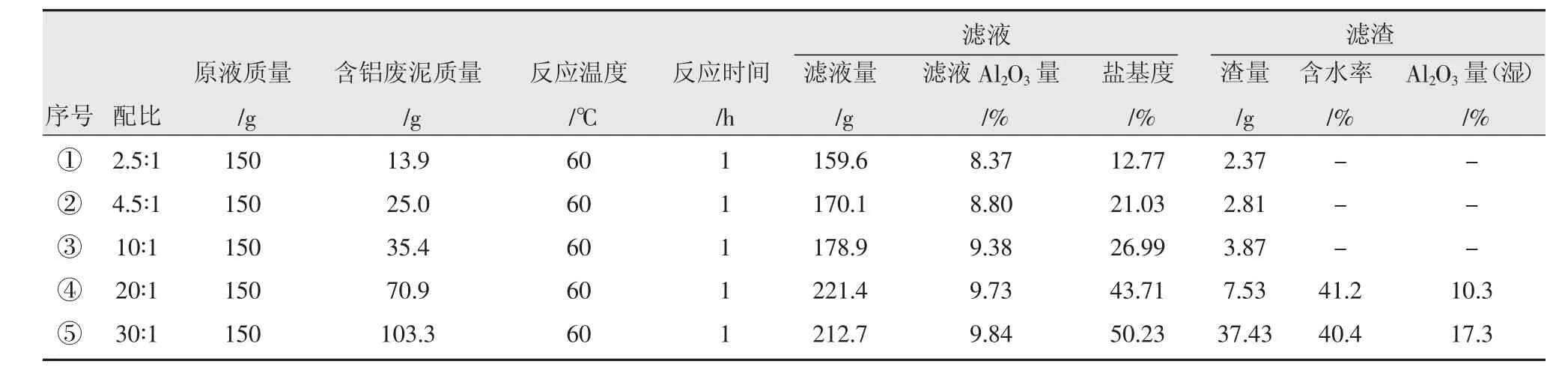

在第一步溶泥过程中,酸是过量的,反应比较快,容易沉降分层,而且过滤也非常快(表2),由表3可以看出,随着配比增大,铝泥过量增多,溶液中Al2O3含量也逐渐增大,盐基度逐步增大,但是渣量也增大,过滤也会更难。

因此,若考虑产品的高盐基度,则需调整耗酸配比在(20~30)∶1,继续增加配比,盐基度可能会增大,但是铝的溶出率会更低,过滤也会更艰难,置于第一步溶泥,则根据酸过量的程度,可调整配比为(0.8~1.2)∶1。

之所以会把聚铝的两段生产工艺分开,是因为铝泥过量时,渣比较多,渣中剩余铝含量较高,渣必须反溶,而且在较高盐基度下,溶液难以沉降分层,从而会造成一个循环,就是每一批次的聚合氯化铝生产中铝泥都是过量的,每一批次的渣都是要反溶的,没法排出几乎不含铝的废渣,直接排渣就无法做到渣的减量化处理和铝的有效利用。

表2 过量工业盐酸溶泥

表3 盐基度的调整

2 工业盐酸溶解含铝废泥制备聚合氯化铝的工艺路线的确定

由上述实验可知,一步法和两步生产聚合氯化铝工艺各有优劣,一步法不能有效进行排渣,直接排渣会增加固废量,也不利于渣中铝的回收和利用,而两步法则增加了生产环节,会增加生产时间和人力成本,不利于生产效率的提高,只有将一步法生产和两步法生产有机地联系起来才可能具有较好的实践意义。

2.1 设计工艺流程图

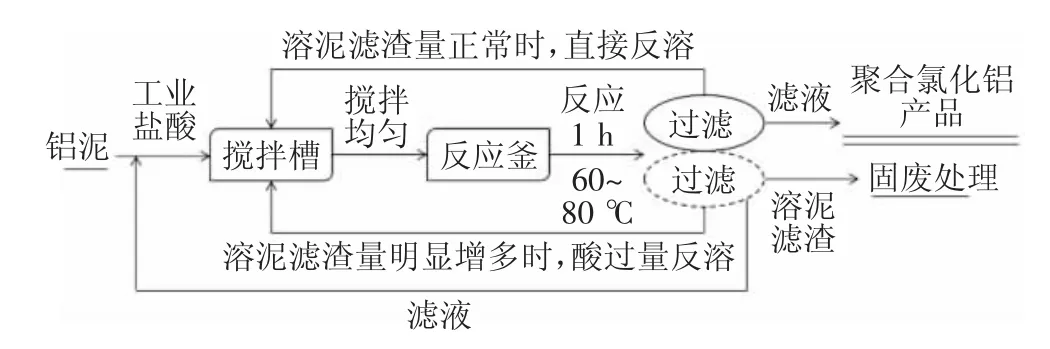

工业盐酸溶解含铝废泥制备聚合氯化铝工艺路线如图1。

图1 以铝泥与工业盐酸为原料制备聚合氯化铝工艺流程图

2.2 生产工艺路线的确定

将含铝废泥投加到搅拌槽中,按照2.5∶1的配比将工业盐酸加入到含铝废泥中,常温下搅拌30~60 min,搅拌均匀后,通过耐酸泵将料液打入家夹套反应釜中,升温至60~80℃后,搅拌反应1 h,压滤,所得滤液即为聚合氯化铝产品。滤渣直接投入到搅拌槽反溶,检测剩余酸后,再按照2.5∶1的配比再次投加含铝废泥和工业盐酸,所得滤液为聚合氯化铝产品,滤渣则再次反溶,依次类推,当反复几次后渣量明显增多时,滤渣中不溶物含量大增,再按照2.5∶1的配比投料时,溶液中固含量也非常多,不利于搅拌和浸出铝,因此,要用过量酸来反溶这种滤渣,溶解完全后,压滤,滤渣作为固废处理,滤液加入到搅拌槽中,以剩余酸量为基准,按照(20~30)∶1的配比投加含铝废泥,再在60~80℃下搅拌反应1 h后,过滤,滤液即为合格的聚合氯化铝,此时滤渣中铝含量比较高,再按照2.5∶1的配比重复上述步骤进行反应,该生产工艺即可循环运行。

在该工艺中,反应温度相对市场上聚合氯化铝专业生产厂家所用的铝酸钙粉工艺的反应温度(≥100℃)要低得多,其原因是只要含铝废泥过量,所得滤渣都必须反溶,含铝废泥的铝浸出率高低的重要性没有那么明显,以广东惠州某聚合氯化铝生产厂家为例,他们主要以氢氧化铝为原料,氢氧化铝价格昂贵,而且没有渣反溶工艺,铝浸出率的高低就显得尤为重要,铝浸出率低意味着浪费很多铝资源,生产成本也大大提高,所以要在较高的反应温度下进行,这也是本工艺与之区别的地方。

3 结语

研究结果表明,含铝废泥具有很好的铝资源回收和再生利用价值,以含铝废泥和工业盐酸为原料,利用传统的一步法或者两步法生产工艺能够得到有效含量(以Al2O3计)>8%、盐基度>50%的聚合氯化铝产品,但是,含铝废泥毕竟是一种工业废弃物,只能提取其中有限的有益部分加以利用,单一依靠一步法或者两步法很难实现含铝废泥中铝资源的有效利用以及危险废弃物的减量化处理,为此,在一步法和两步法的实验基础上,优化了生产工艺,改善了生产条件,克服了一步法排渣难、两步法生产效率低的缺陷,取得了良好的实验效果。