水平井完井工具内流场研究及应用

2018-09-29刘言理杨延征聂上振

刘言理,杨延征,聂上振

(大港油田石油工程研究院 天津300456)

水平井套管内挤压充填完井工艺是一种砾石充填防砂完井工艺,也是一种效果好、有效期长的防砂完井工艺,对疏松砂岩油气藏,管内砾石充填防砂完井技术不但有很好的防砂效果,而且可以最大程度地减低防砂完井表皮系数,提高油井产量。这种完井工艺结合了射孔完井和砾石充填的优点,对疏松砂岩油气藏防砂增油效果明显[1-6]。

由于充填过程中管内外携砂液流动规律复杂,而且井底的压力冲击、速度冲击无法直接测量,采用Fluent数值计算软件进行相关物理量的分析不失为一种可行的研究方法。目前有关充填工具内流场数值计算的研究非常稀少,严重制约了该工艺的进一步发展,所以专项研究非常有必要。

本文结合现场的施工参数,对充填施工的过程进行数值计算,得到了不同截面处的速度云图,并依据计算结果对充填工具结构进行改进及现场应用。

1 充填装置工况分析

充填装置是水平井充填过程中的导流部件。高压的携砂液井油管泵入,经冲管进入充填服务器,从其周向布置的3个孔流出,经过充填防砂装置对应的孔道后一部分进入套管和筛管的环形空间,如图1。

图1 挤压充填防砂完井施工示意图Fig.1 Construction diagram of extrusion-filled anti-sand completion

在现场的施工过程中,井底充填防砂装置处的压力和流速等参数不能被直接测量到,而这些参数对于装置和施工工艺的优化至关重要,所以对充填防砂装置口中心上147.5mm和下42.5mm之间的携砂液流体进行了数值计算,得到了 20、45和 90mm 处截面的压力、速度等参数的云图分布,为相关挤压充填防砂完井提供了定量参数。

2 几何模型的建立和网格的划分

使用Fluent中的前处理软件Gambit建立几何模型并进行网格的划分,图 2为流体几何模型。本文通过对几何模型进行简化,建立了内部流体的几何模型。充填服务器内径取 51mm,喷砂孔简化为周向25mm、周向 20mm 的方形孔道,油层套管内径为124.26mm。

图2 流体几何模型Fig.2 Fluid geometry model

图3为流体对应的横断面网格。对于网格外面的环柱切分成三部分相同的流体,网格用结构化的六面体网格,轴向方向采用copper拓扑。这种划分方法不仅避免了圆柱中心处极差质量网格点的存在,而且能控制网格的数目,同时网格面与流体流动方向基本一致,利于模型计算。

图3 z=45mm处横断面的网格Fig.3 A cross-sectional grid at z=45mm

网格划分总数157800,最小网格值0.0163766,最大网格值 0.964891,网格质量达到理想标准的比例为94.11%,完全符合数值计算的要求(见表1)。

表1 网格质量表Tab.1 Grid quality

3 边界条件设置

入口采用速度入口,流体流量为 2.5m3/min,即150m3/h,根据入口面积求得流速为:

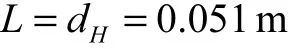

水力直径:

运动黏度:

出口采用自由出流。湍流模型选用能模拟复杂流动且收敛性较好的两方程标准 k-ε模型(高雷诺数模型),壁面采用标准壁面函数。求解方法采用SIMPLE算法对压力-速度耦合场进行计算,从入口处对流场进行初始化。

4 计算结果与分析

4.1 流体流动迹线分析

图4是携砂液流动过程中的迹线图,迹线的颜色以速度的大小为标准绘制,砂粒从入口处释放。从图 4可以看出,在喷砂孔以上流体的速度变化不大,基本保持在 24m/s附近,在喷砂孔下方由于喷砂孔的分流作用流体的速度降低。因为流量是定值,3个喷砂孔的截面积变小,所以携砂液速度在喷砂孔处达到最大值,接近42.8m/s。从喷砂孔到环形空间,存在截面的突扩,导致携砂液速度陡降,基本速度值在环空中仅为 10m/s以下,同时从迹线可以看出流体的掺杂更为强烈。

图4 流体流动迹线图Fig.4 Fluid flow pattern

4.2 速度场分析

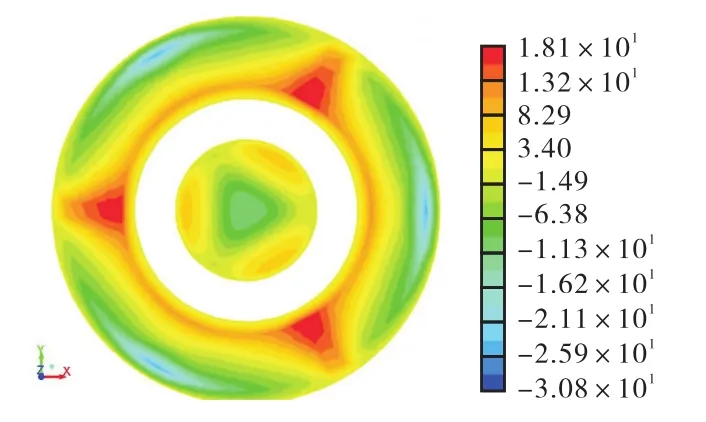

图5 显示了z=20mm的截面处轴向速度分布云图。可以看出在充填服务器中流体在中心处最小,呈近似三角形,流体在冲击服务器底部后出现了反向流动且在靠近服务器边壁附近相互挤压并逐渐增大,在近壁区域形成了 3个小的涡流区。在环形空间内壁面处存在一个大速度梯度区域,在3mm的距离内速度由 0m/s陡增到 18m/s,达到最大值后又缓慢下降到零速度区域。分析原因是流体由喷孔流出后对环空底部冲击造成的,同时此处也是受冲击最严重的区域,可以考虑机械加工的时候予以针对性加硬处理。与此对应,在近外壁面区域存在 3个大速度涡流区域,是由于流体冲击环空底部后反向流动造成的,此流动对环空的外壁造成了一定的冲击。分析认为,从喷砂孔喷出的流体分为3个方向流动:一个是直接冲击正对应的外壁面,形成大速度梯度的涡流区;另外两个分别向两边流动,同时相互挤压形成大速度区域,如图中3个红色区域所示。

图5 z=20mm截面处的轴向速度分布云图Fig.5 Cloud map of axial velocity at z=20 mm

图6 显示了z=45mm截面处的轴向速度分布云图。可以看出充填服务器和3个喷砂孔形成了速度大小均布的三角形区域,在此区域的边壁上速度将为零后又反向增大。沿喷砂孔到环空近壁区域流体速度降为零后又增大到 18m/s,随后在环空外壁面处降为零,该区域存在一个较大的速度梯度。环形空间内且处于两个喷砂孔之间的区域的速度分布与 z=20mm处的趋势一致,此处不再复述。

图6 z=45mm截面处的轴向速度分布云图Fig.6 Cloud map of axial velocity at z=45 mm

图7 显示了 Y=0截面处的轴向速度分布云图。可以看出轴向速度最大处发生在喷砂孔的上端,为30.8m/s。喷砂孔处的负速度区域主要集中在喷砂孔的下半端,喷砂孔上端外侧速度正向流动。喷砂孔两侧速度为较大正值,最大达 18.1m/s,如图 7中红色区域所示,故对充填服务器外侧壁面产生了很强的冲击效应。施工结束后从油井内起出的充填服务器外侧壁面由于冲击造成了严重的变形和磨损,如图8和图9所示,与数值计算的结果吻合较好。

图7 Y=0截面处的轴向速度分布云图Fig.7 Cloud map of axial velocity at Y=0

图8 现场施工结束后的充填服务器Fig.8 Fill server after site construction

图9 原三孔结构充填服务器上部Fig.9 The upper part of the server of original three-hole structure fills

5 完井工具结构改进

为彻底释放压力和速度,同时提高加砂排量,进行了全通径充填装置的研制,具体结构如图 10所示。充填服务器采用全通径管,以增加通流面积,避免速度和压力对充填工具造成的冲击磨损。该工具最大外径设计为 110mm,服务器内通径 48mm,适用于5-1/2″(139.7mm)的套变井充填完井。

图10 全通径充填装置结构图Fig.10 Structure diagram of full bore filling device

全通径充填装置在大港油田应用3井次,施工成功率达 100%,施工过程中排量 0.4~0.8m3/min,砂比 5%~10%,油压 5~15MPa,施工结束后砾石充填工具没有产生磨损现象,可重复使用,大幅降低了完井成本。

6 结论与建议

采用 k-ε模型对水平井充填过程中的充填服务器和充填装置内流场进行了数值计算,携砂液在喷砂孔位置出现了复杂涡流,导致流体对套管内壁面和喷砂孔形成了一定角度的冲击,是影响工具寿命的重要原因。

研制六孔充填工具及全通径充填工具,在保证充填服务器横截面强度的同时能减小喷砂孔位置的涡流尺度,降低流体对充填装置的冲击作用,现场应用效果良好。