基于高架四边形结构的越障机器人机构分析和仿真

2018-09-28,,

, ,

(中国科学技术大学精密机械与精密仪器系,安徽 合肥 230026)

0 引言

随着机器人的发展,人们对机器人结构性能的要求越来越多元化[1-2],为解决轮式机器人在复杂和有障碍物的环境下能够顺利通过的问题,设计一款能够适应非结构化复杂地形的轮式机器人,成为现实中对轮式移动机器人的一种需求。一般来说,跨越有障碍物地形的机器人有主动越障[3-4]和被动越障[5-7]2种。主动越障机器人需要根据环境条件主动地调整结构来适应地形,因此需要具备良好的地形感知能力,并能够根据地形准确地进行运动控制,这就增加了机器人设计和控制难度。而被动跨越机器人的机构能够根据地形被动地进行自我结构调整来适应地形,不需要传感设备和太复杂的控制系统,降低了设计难度。

在此,提出一种能够被动跨越障碍物和自适应非结构化地形的六轮机器人。它在结构上采用了可自适应调整的四边形结构,使其拥有良好的越障及适应复杂路面的能力。该机器人车高330 mm,具有跨越单个240 mm(相当于车轮直径的1.5倍)障碍物和连续台阶的能力,并且在翻越障碍物时不需要外部地面条件的先验信息,被动地适应地形。这种良好的越障性能和被动适应地形能力,可以使机器人能够在有台阶和坑洼不平的环境中自由行走,提高了机器人对地形的适应能力。因此,这种机器人可以为未来智能机器人进入非结构化环境中工作提供一种结构参考。

1 机器人结构

机器人结构如图1所示。

图1 机器人结构

机器人主要由前叉、机体和尾部3个部分组成。前叉机构由1个双曲柄四连杆机构与机体连接,在机器人越障过程中起导向的作用,前叉的弹簧悬挂使前轮与地面之间更好的接触;机体的两侧各有1个平行四边形结构,平行四边形通过2个转动副与机体连接,2个平行四边形起到中间机体越障的功能;尾部与机体之间固定,保持机器人的稳定性。机器人由6个轮子独立驱动。通过前后轮转向和机器人两侧中间轮的差速,可以实现机器人转向运动。

2 机器人机构分析

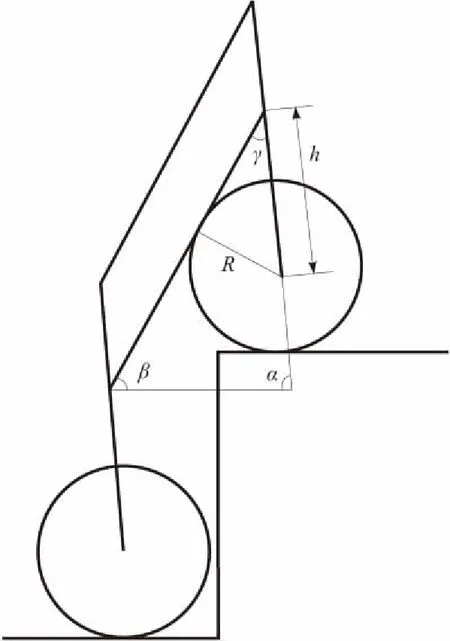

当机器人前轮遇到障碍物时,前叉双曲柄机构会被动变形,使前轮沿着障碍物外轮廓前进。因此前叉部分在机器人越障过程中起到了引导机器人越障的作用。由于前叉机构参数不同,相应的前轮运动轨迹曲线会不同,机器人越障性能也不同。为分析前叉机构参数与机器人越障高度之间的关系,建立了如图2所示的前叉机构几何模型。

图2 前叉机构几何模型

图1中,P(x,y)点为机器人前轮的几何中心,连杆之间相互用转动副连接,AB杆固定在xy坐标系上,其余杆件可以在xy坐标系内绕相应的转动副旋转。通过各连杆之间的几何关系,可以得到P点在xy坐标系内运动位置:

(1)

其中

(2)

由式(1)可知,轮心P点在xy坐标系内运动轨迹点的坐标xp和yp只与角度γ有关,其中yp为轮心能越障的高度,因此只要将方程中的a,b,c,d,h和γ6个未知量进行优化,就能得到前轮的运动轨迹和越障高度。在这里,设定机器人能够越障的高度为240 mm(轮径的1.5倍)。根据设计需要,取a=85 mm,b=165 mm,c+h=380 mm。通过取不同的c,d和γ值来得到轮心P点的运动轨迹。双曲柄机构通过取不同的参数值,在ADAMS仿真软件中得到的轮心P点的运动轨迹曲线如图3所示。

图3 轨迹曲线仿真

由图3可知,只有曲线6,7,8,9,10,11可以达到240 mm的设计高度,但由轨迹曲线放大图可见,曲线7,8,9,10,11的曲线有一部分在垂直线的右边。由这些轨迹曲线设计出来的机器人,前叉机构在跨越台阶时会要求车体往后退,而机器人实际攀爬时,其他5个车轮前行的动力大于头部车轮后撤的动力,这样会导致机器人被卡死。因此选择运动轨迹曲线6,此时连杆机构对应的c=115 mm,d=180 mm,γ=25°。

在越障过程中,如果中前轮和中后轮之间距离太小,会造成中前轮和中后轮同时越障的情况,这样会使轮子受到的力和力矩加大,并造成机体在越障过程中出现不稳定,为避免这种情况的发生,对中前轮和中后轮之间的距离进行分析。中轮越障过程中两轮同时越障的临界情况如图4所示,即中前轮将要越过障碍物,中后轮已经开始越障。

图4 中轮越障临界情况

对平行四边形高度h的分析,应当避免车轮与杆件发生干涉。它的临界条件如图5所示。由于机器人要跨越240 mm的站障碍物,因此β=arcsin(240/280)=58.99°;由于α>90°,容易造成越障时中后轮脱离地面造成腾空现象,对机器人的稳定性和越障性能有影响,因此β+γ≥90°,γ≥31.01°,而h=R/sinγ≥80/sin31.01°=155.28 mm,因此取h=160 mm。

图5 平行四边形高度分析

3 越障动力学仿真

在机器人结构分析完成后,得到设计后的机器人车身长度为960 mm,车身宽度为650 mm,6个轮子直径为160 mm,设计跨越障碍物的高度为240 mm。将机器人设计结构导入到ADAMS软件中,对其进行越障仿真。在软件中设置机器人主体材料为铝合金,通过设计材料后可以计算出该机器人车的总重量为20.5 kg。在ADAMS仿真中,设计了2个台阶,从左向右方向,台阶的高度依次为160 mm和240 mm,如图6所示。

图6 机器人越障仿真环境

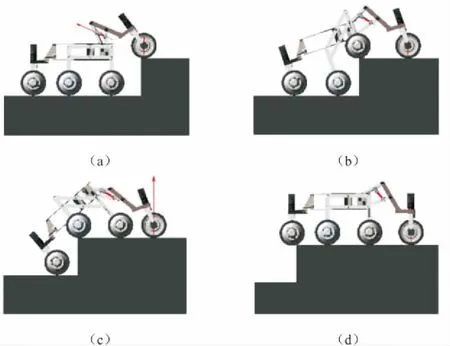

机器人跨越台阶二,即高度为240 mm障碍物时的越障过程如图7所示。

图7 机器人越障仿真过程

图7a表示前轮在自身与地面的摩擦力和后面几个轮子推力作用力下,通过前叉四边形结构的转动从而使前轮抬起,跨越障碍物的过程;图7b表示中前轮在力的作用下,通过平行四边形相对于机体

图8 越障仿真数据图

转动,跨越障碍物过程;图7c表示中后轮跨越障碍物的过程;图7d表示尾轮跨越障碍物的过程。最终机器人顺利跨越障碍物。

在ADAMS软件参数设置中,设置机器人车轮与地面接触力的摩擦系数为0.6,设置车轮转动角度与时间的函数为270d*time(d表示角度,*表示乘号)。对机器人进行运动仿真,得到动力学结果如图8所示。

为了方便观察分析,在图8中加入了8条垂直于时间轴的直线,这8条垂直线的时间点分别代表机器人前轮、中前轮、中后轮、尾轮与2个台阶接触时刻。

由图8可知,在t为1.7 s,2.7 s,3.6 s,4.5 s时刻,机器人的前轮、中前轮、中后轮、尾轮与分别台阶一接触。由于此时轮心速度沿水平方向变成沿垂直方向,所以轮心速度会下降;由于车轮与台阶接触时,两者会产生挤压,因此车轮受到X轴方向的力,X轴方向的力为越障车轮提供摩擦力,同时产生Y轴方向的力,Y轴方向力使车轮能够抬起并越障;各轮在跨越障碍物过程中会产生相应的与地面的接触力转矩。因此每次接触都会出现一个相应的运动学参数变化区间; 在t为7.06 s,8.23 s,9.23 s,10.20 s时,机器人各轮分别与台阶二接触,同样也出现相应的变化区间。

通过仿真可知,经过结构分析后的机器人具有良好的越障性能,能够满足顺利跨越设计高度的要求。并从仿真结果中可以得到机器人在越障过程的动力学参数数据,通过对动力学数据分析可以进一步指导机器人结构的优化。

4 越障性能验证实验

在进行了理论分析和仿真实验后,按照上述结构设计并制作了一款机器人,其实物如图9所示。

图9 机器人实物

对机器人进行实验,实验设置了2种地形环境,分别为单个障碍物和连续台阶,如图10和图11所示。图10是机器人前轮、中前轮、中后轮、尾轮依次翻越高度为240 mm障碍物的过程;图11是机器人翻越连续台阶的过程,台阶参数为150 mm×280 mm×8(高×宽×台阶数),可以看出机器人可轻松通过连续台阶。

图10 机器人跨越单个障碍物实验

图11 机器人跨越连续台阶实验

同时,对机器人在坑洼不平的沙土地及草地等非机构化路面上进行实验,也获得了较好的实验效果。

5 结束语

通过设置机器人的越障高度,对机器人前叉四边形、机体平行四边形及尾轮等结构进行分析,得出相应的结构尺寸。将经过分析后的机器人结构在ADAMS软件中进行越障实验,验证了经过分析后的机器人结构能够达到相应的越障高度要求,并且得出的仿真数据对机器人结构做进一步的优化具有指导意义。最后,通过实验,验证了设计的六轮被动越障机器人,具有良好的跨越单个障碍物及连续台阶等非结构化地形的被动自适应能力。