某雷达天线子阵多级盲配设计

2018-09-28,,

,,

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

0 引言

为适应多种作战环境与战场多种信息获取,以及快速构建适应不同平台、不同阵面规模的雷达天线系统需求,雷达天线系统逐渐向基于标准可扩充天线子阵的开放式架构方向发展[1]。天线子阵通常由辐射天线单元、口径变换、T/R组件、功分网络、延时放大和电源等设备组成。为使天线子阵架构简洁紧凑,方便设备拆装,需要尽可能减少线缆连接,优先选用盲配连接。为满足子阵内部设备多级盲配精度要求,需要对天线子阵内设备进行合理结构设计与精度控制。如文献[2]从盲配连接器选用、导向机构设计等方面,对T/R组件的盲配互连设计进行了详细分析。文献[3]根据天线单元装配过程,构建基于Pearson的统计公差分析模型,对关键尺寸公差进行分析与优化,改进装配过程,提高产品质量。

在此,提出分级盲配控制原则,对某雷达天线子阵进行多级盲配设计。

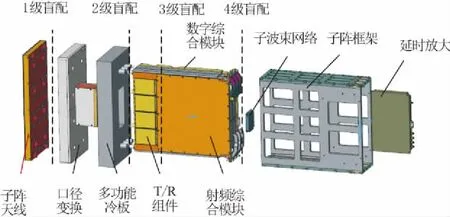

1 天线子阵结构

某有源相控阵雷达天线阵面基于天线子阵架构,多个天线子阵按阵面布局方式,在方位向与俯仰向进行二维扩充,从而构成完整的天线阵面。单个天线子阵主要由子阵天线、口径变换、射频综合模块、数字综合模块、子波束网络、延时放大、多功能冷板和子阵框架等组成,如图1所示。

图1 天线子阵分解

各设备间主要通过盲配连接,盲配类型主要为射频、低频和液冷3类,共有4级盲配,分别为:

a.子阵天线与口径变换间的射频盲配。

b.射频综合模块与口径变换、多功能冷板间的射频与液冷盲配;数字综合模块与多功能冷板间的液冷盲配。

c.T/R组件与射频综合模块内部器件间的射频与低频盲配。

d.子波束网络与射频综合模块间的射频盲配。

由于天线子阵内部设备盲配级数比较多,若直接顺序叠加盲配,势必会造成误差累积与传递,导致后面3,4级盲配难以满足配合精度要求。故提出分级盲配控制原则,在满足天线子阵设备装配、可维修性、接线等要求的前提下,减少多级盲配误差累积与传递,降低盲配精度要求。具体原则如下:

a.将多级盲配简化成多个2级盲配,最大限度减少上一级盲配对本级盲配的影响。

b.合理设计各级导向、定位、助插拔等盲配结构并进行模块化,对相应配合精度进行统一设计,以简化系统精度控制。

c.根据盲配精度要求,对盲配处射频连接器的轴向与径向公差进行优化设计。

2 盲配结构设计

根据前节分析与天线子阵设备组成,天线子阵以多功能冷板为安装基准,各设备装配顺序如下:

a.子阵天线与口径变换先装配成一个整件,再装配到多功能冷板上。

b.子阵框架安装在多功能冷板上。

c.T/R组件安装到射频综合模块上,再与多功能冷板、口径变换盲配,并固定在子阵框架上。

d.子波束网络与射频综合模块盲配安装。

为保证各设备间的盲配要求,需要设计一些定位、导向和助插拔等结构,如下所述。

a.子阵天线与口径变换属于无源设备,不经常拆装,主要为SMP射频盲配,采用定位销定位,由于SMP数量比较多,为控制SMP-KK安装后过度倾斜,一般在盲配前辅以工装校准在一定范围内。

b.由于T/R组件不仅要与射频综合模块内设备盲配,还要与口径变换进行射频盲配,考虑到盲配精度要求与空间限制,T/R组件选用自带定位销的浮动低频连接器,其中浮动插座安装在射频综合模块壳体上。在模块壳体上设计有限位边,以便于T/R组件安装,同时为限制T/R组件旋转与图中水平向的盲配深度,T/R与模块壳体上设计有控制定位孔,如图2所示。

c.射频综合模块包含T/R组件,属于现场可更换单元,结构设计不仅要考虑盲配要求,还需要考虑现场维修性,故在模块壳体上下两侧设计有矩形导轨进行导向,在图示盲配左端面设计有主定位销进行盲配定位,在图示右侧设计有辅助定位销控制模块倾斜,设计有助插拔器方便现场拆装,如图2所示。

图2 射频综合模块盲配结构示意

d.数字综合模块采用与射频综合模块同样的盲配结构特征,并使用相同的主、辅定位销与助插拔器等。

e.由于子波束网络只与4个SMP射频盲配,在子波束网络壳体上设计有导向角特征就可实现盲配,故不再设计其他定位结构。

3 公差分析方法

在国标GB/T 5847与GJB/Z 11中,公差分析有极值法与统计法。

3.1 极值法与统计法

极值法以尺寸链中组成环的极限尺寸来计算封闭环尺寸值。以此方法计算的尺寸公差来加工零件,可以确保产品百分百可装配,但实际上尺寸链中的零件尺寸同时为最大或最小的概率很小,过高的公差要求,容易增加加工难度与成本。故极值法通常应用于单件和小批量生产的零部件。

考虑实际加工的零部件的尺寸值按一定规律(如正态分布等)分布在设计公差带内,统计法通过设置一定的置信水平,用样本来模拟尺寸真实状态,并用统计分析方法计算封闭环的公差。统计法的计算精度与样本大小相关,适合大批量生产的零部件,允许有一定的不合格率,可以降低加工难度与成本。

极值法与统计法的计算如下所述。

封闭环基本尺寸:

(1)

封闭环中间偏差:

(2)

封闭环公差,极值公差:

(3)

统计公差:

(4)

封闭环极限公差:

(5)

封闭环极限尺寸:

L0max=L0+ES0

L0min=L0+EI0

(6)

ξ为传递系数;L为基本尺寸;Δ为中间偏差;T为公差;TL为极值公差;Ts为统计公差;k为相对分布系数;e为相对不对称系数;ES为上偏差;EI为下偏差;Lmax为上极限尺寸;Lmin为下极限尺寸。

3.2 公差优化方法

当公差分析结果不满足设计要求时,可采用以下方法进行优化[4]。

a.调整零件尺寸公差。

b.调整尺寸链中尺寸的值。

c.缩短尺寸链的长度。

d.零件之间使用定位特征。

e.降低目标尺寸的判断标准。

4 模型分析与优化

由于各设备均是由不同零部件组成的装配体,最终盲配精度实现还受相应尺寸及公差设计影响,故需要构建公差分析模型进行分析,在满足各零部件的可制造性前提下,进行优化设计。

如前所述,整个天线子阵内部共有4级盲配,最复杂的是第2级盲配,而其他几级盲配又与此类似,故下面以第2级盲配为例进行分析。

4.1 模型构建

在第2级盲配中,相关零件为多功能冷板、口径变换、射频综合模块(含T/R组件)和子阵框架。其中,多功能冷板是安装基准;口径变换、子阵框架与多功能冷板之间采用销孔定位;射频综合模块与口径变换销孔定位,并与口径变换射频连接器、多功能冷板液冷接头盲配,固定在子阵框架上。所有销直径公差为(-0.06 mm,-0.02 mm),孔直径公差为(+0.04 mm,+0.08 mm);销孔采用浮动配合,正态分布。

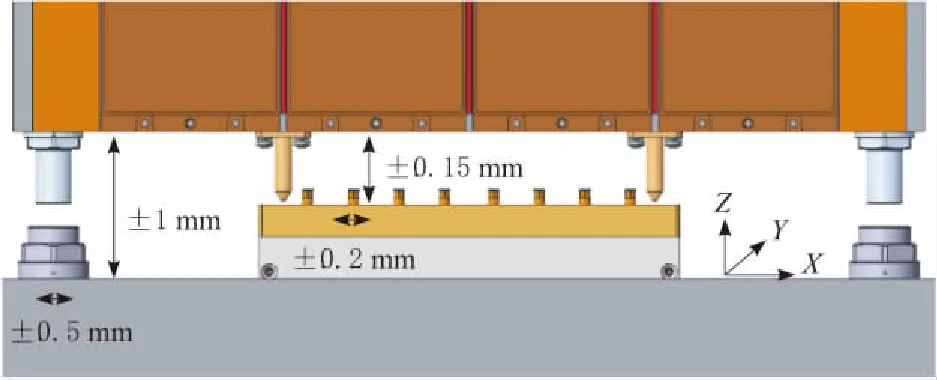

分析目标为水接头与SMP连接器在径向与轴向的配合是否满足要求,如图3所示。其中,水接头采用CGO05型,径向浮动量为±0.5 mm,轴向浮动量为±1 mm;SMP连接器径向浮动量为±0.2 mm,轴向浮动量为±0.15 mm。

图3 配合精度要求示意

4.2 公差分析与优化

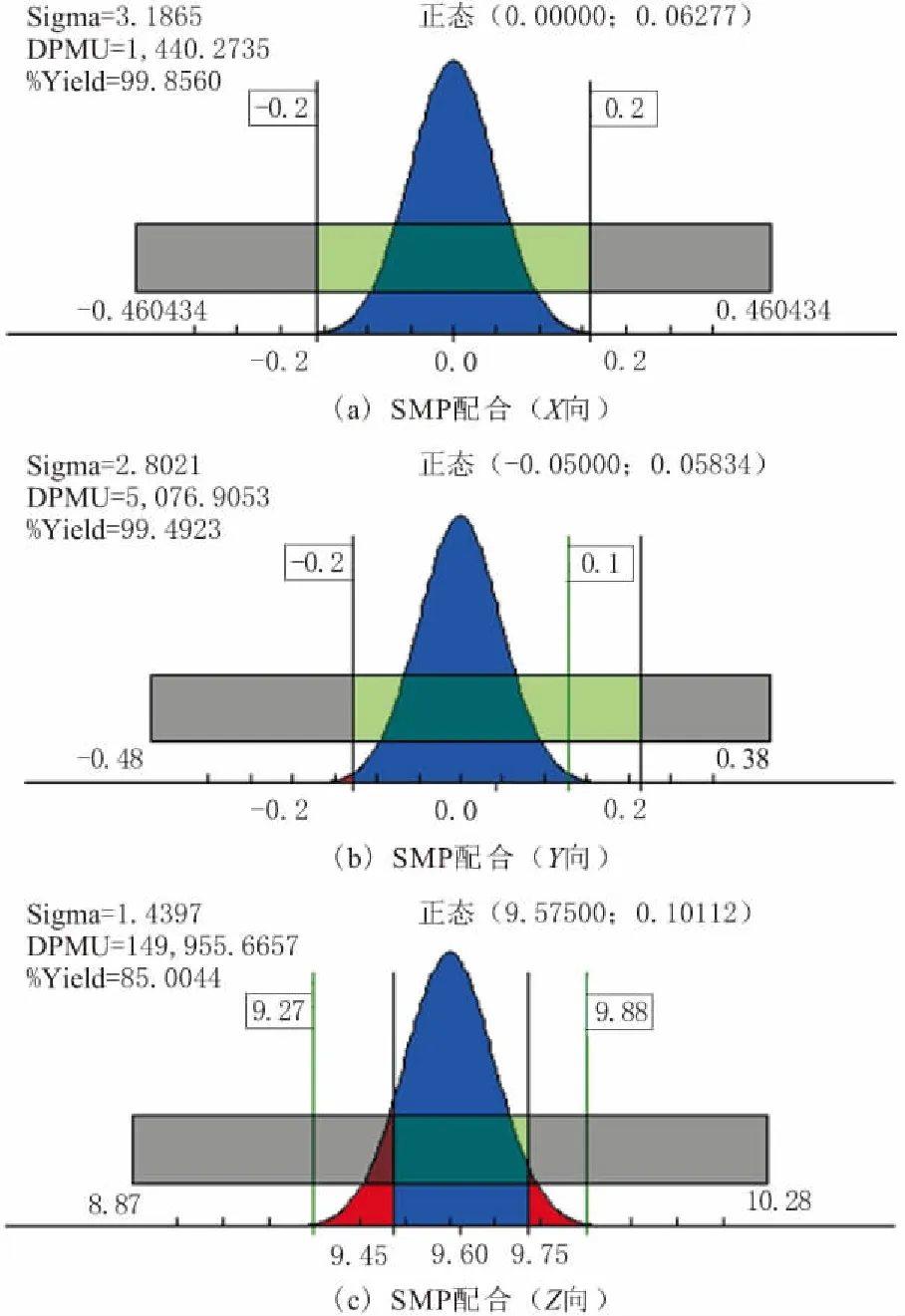

SMP连接器盲配结果如图4所示,在X向、Y向、Z向合格率分别为99.86%、99.49%、85%,按3σ(99.73%)标准,X向满足盲配精度要求,Y向下偏差有一点超差,而Z向不满足要求,需要改善设计;水接头在X向、Y向、Z向合格率均近100%,满足盲配精度要求。

由于对SMP连接器盲配精度有影响的相关尺寸公差均为当前生产能力的最佳值,为产品的可制造性考虑,不改变相关尺寸公差,而选择改进SMP连接器盲配处的设计,增大允许浮动范围。具体改进措施如下:

图4 SMP连接器盲配分析结果

a.改进口径变换端SMP连接器设计,增加弹簧,增加Z向1 mm的浮动,如图5所示。

b.根据SMP-SMP盲配特点,在T/R组件SMP连接器安装孔外圈倒角0.5 mm。当SMP-KK偏离盲配位置时,该倒角可以起导向作用,从而顺利与SMP连接器盲配,如图6所示。

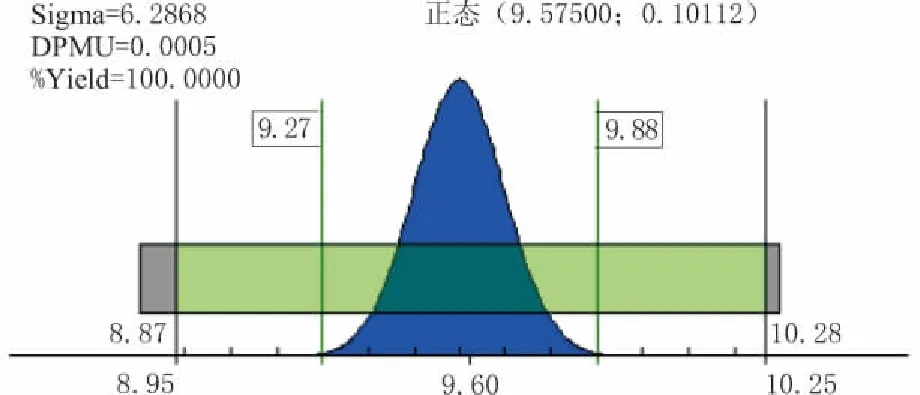

改进后,SMP连接器各向盲配合格率均提高到100%,满足盲配精度要求。其中Z向分析结果如图7所示。

图5 SMP连接器Z向浮动设计

图6 T/R组件壳体SMP安装孔倒角

图7 改进后SMP连接器Z向盲配分析结果

5 结束语

针对某天线子阵多级盲配设计需求,提出分级盲配控制原则,分别从盲配级数控制、盲配结构设计、公差分析方法、结构优化设计等方面进行了详细论述,有效解决4级盲配精度控制问题。相比传统经验设计,在设计阶段引入公差分析,可对产品关键尺寸公差进行校核与优化,从而确保产品质量,降低产品制造与装配成本。通过对定位、导向、助拔插等盲配结构进行标准化与模块化设计,可直接应用于其他类似产品,减少研制成本,提高产品可靠性。本文提出的多级盲配设计方法已在产品中验证,可应用于更多级数盲配或类似产品设计。