制冷循环喷液系统节流结构的简化计算分析

2018-09-28李继超孙志辰樊启迪

李继超 孙志辰 樊启迪

1.中国家用电器研究院 北京 100176;2.珠海格力电器股份有限公司 广东珠海 519070

1 引言

客户对机组运行范围要求越来越高,螺杆压缩机也在逐步调整以适应新的需求。由于螺杆压缩机采用冷媒冷却电机,故在小负荷、高压差及高水温工况下制冷系统的冷媒循环量偏小,偏离电机冷却的设计流量,导致电机的散热不足,最终导致排气温度处于高位,很容易出现排气温度保护。

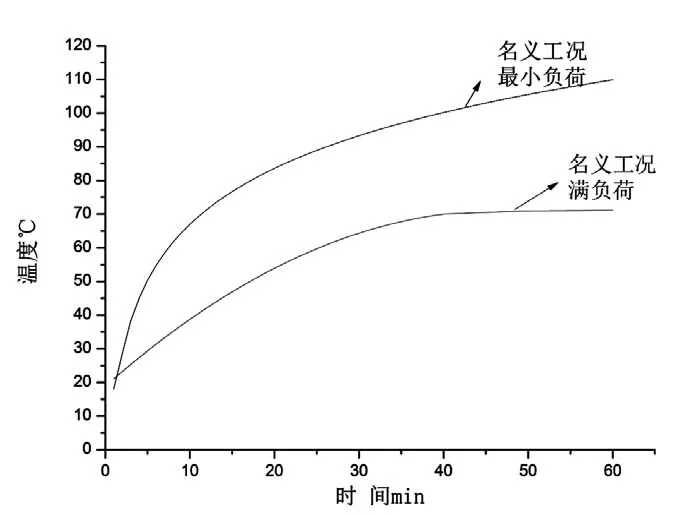

从图1中可知,在没有喷液系统时,最小负荷下机组开机约60min左右机组就能达到排气高温保护值(初始设定110℃),虽然不同厂家的压缩机情况可能略有不同,但是趋势基本一致。

排气温度升高,使制冷剂和润滑油的性能下降,压缩机效率降低,系统的可靠性和稳定性下降。频繁的排气温度保护导致水系统温度波动大,最终会导致室内温度波动异常,影响用户体验。

为了保证制冷系统正常运行,常规的做法是采用喷液,即冷凝器底部的液态冷媒经过节流降压后直接喷射到吸气管或压缩机吸气腔,使吸气压缩前冷媒的温度降低。

2 喷液系统简述

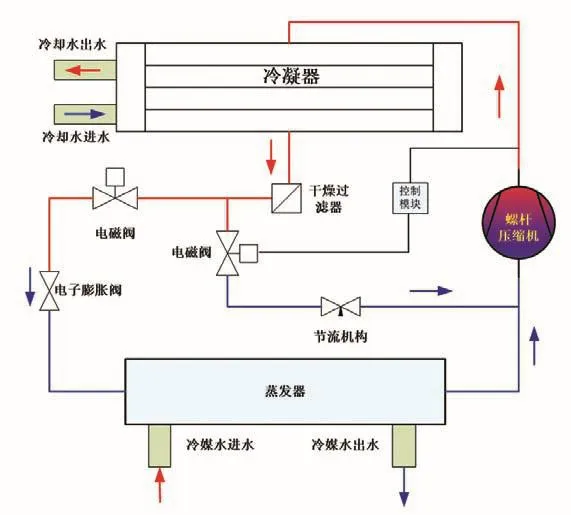

喷液系统包括电磁阀和节流结构。节流结构的作用是控制喷液量;电磁阀与排气温度关联,控制喷液系统的通断。当排气温度高于某个设定值T1时,电磁阀接通,喷液系统启动,冷凝器底部的过冷液体冷媒经过喷液孔板节流降压后进入吸气管或压缩机吸气腔,与蒸发器出口的过热态冷媒混合,然后再进行制冷循环;当排气温度低于设定值T2(一般的T1>T2+10℃)时,电磁阀关闭,喷液系统关闭。含喷液系统的制冷循环如图2所示。

理想情况下吸气压缩前冷媒状态为饱和状态。喷液量过度会导致液压缩,长期的液压缩对压缩机的损坏是致命的,喷液量过少则只能延缓排气温度升高的速率却不能解决问题,所以系统的喷液量需要重点控制。喷液系统通常是通过孔板或者毛细管控制系统喷液量,所以孔板或者毛细管的规格是否合适至关重要。

3 理论研究

国内外关于喷液系统的研究很多。Dutta Ak等对喷液制冷系统的换热特性的研究[1];Honghyun等对喷液的多种影响因素进行了实验和理论研究[2];Eric L Winandy等对喷液压缩机建立动态数学模型,对喷液制冷系统进行了理论模拟和实验测试[3]。国内的比如珠海格力电器股份有限公司的黄辉总工以及西交大的李强等人都是从建立数学模型和实验分析[4][5],对喷液系统进行详细的阐述,黄辉侧重于喷液系统对产品COP提升及适用范围方面,而李强等人主要侧重于研究喷液系统的影响因素,包括喷射制冷剂状态、喷液量、喷液速度、液滴大小等。

上述的研究在不同领域都有很好的指导意义,比如根据黄辉的研究我们可知:喷液旁通方式对吸气过热度较高的系统具有一定的工程应用价值,而采用干式蒸发器的螺杆式冷水机组就属于吸气过热度较高的系统。但是基本都存在一个问题:数学模型复杂,研究内容精细,且基本提供的都是方向性的分析。

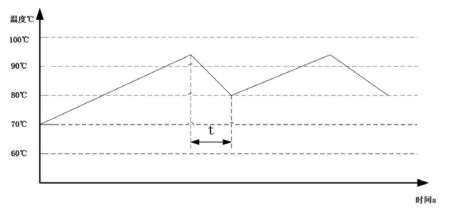

理想情况下喷液时排气温度能够在T2~T1之间稳定,当然考虑到工况情况的变化,我们允许喷液过程中出现如图3的变化情况。

综合考虑不同工况的情况、系统的可靠性及稳定性,保证名义工况下的喷液周期t≥7min即可。

为了达到上述的情况,我们需要一个简单有效方案,方便我们在进行系统设计时可以进行初步的计算,确定喷液节流结构的规格,以缩短匹配调试过程,节约试验资源。

图1 名义工况不同负荷时排气温升示意图

图2 含喷液系统的制冷循环

图3 喷液过程排气温度变化情况

4 简化模型

不同的单位和机构使用的孔板计算公式不尽相同,但是基本的参数相差不大,以下列计算公式为例:

△P——高低压差;冷凝压力-蒸发压力,kPa;

G ——制冷剂流量,kg/min;

ρ ——孔板上游的密度,kg/m3;

N ——孔板数量;

g ——重力加速度,m/s2;

C0——孔板系数;

γ ——孔板上游的比重,N/m3;

K0——修正系数;

D ——修正后孔板直径mm。

结合理论计算我们可知,喷液前后的压差、孔板上游的密度、孔板数量等参数均为已知量,我们只需要确定制冷剂流量,就可以使用上述计算公式计算出孔板的孔径。

蒸发器出口进入压缩机的冷媒为过热态冷媒,喷射到压缩机吸气腔的冷媒为两相状态,气态冷媒与电机之间的换热属于显热,液态冷媒与电机之间的换热汽化属于潜热。根据制冷原理的相关知识:潜热是物质发生相变而温度不变时吸收或放出的热量,一般情况下潜热要比显热大得多。

简化模型如下:

(1)忽略气体冷媒进行显热,只计算液体冷媒与电机进行的潜热;

(2)压缩机电机简化为喷液系统的蒸发器;

(3)喷液系统吸气过热度为0℃,无吸气压损;

(4)喷液过程中制冷系统参数不变。

根据压缩机提供的相关数据,名义最小负荷时电机的输入功率为名义满负荷的35%,此时电机的效率约70%,即输入功率的30%为电机发热量。

图4 计算过程数据

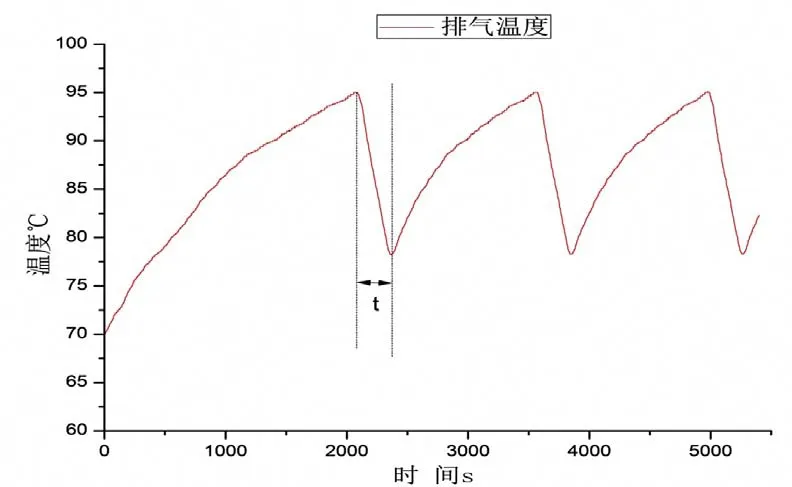

图5 排气温升曲线1

5 案例分析

以600kW机组为例,输入功率为150kW,粗略计算名义最小负荷时输入功率为52.5kW,此时电机的发热量为15.75kW。

根据Solkane计算软件,输入相关系统温度、压损等参数进行计算,计算过程数据见图4。

将质量流量、节流前后压差、孔板上游的密度等参数代入孔板计算软件,修正系数K0=1.0,可得孔板孔径为D=2.9mm。

但是实际过程中制冷系统的流量比较大,过热态冷媒与电机的换热不能忽略,同时,为了避免出现液压缩机,吸气压缩前的冷媒需要保持一定的过热度。从这两方面看,孔板孔径的修正系数K0<1.0,综合考虑,机组第一次安装孔板的孔径为2.5mm。试验过程排气温升曲线如图5所示。

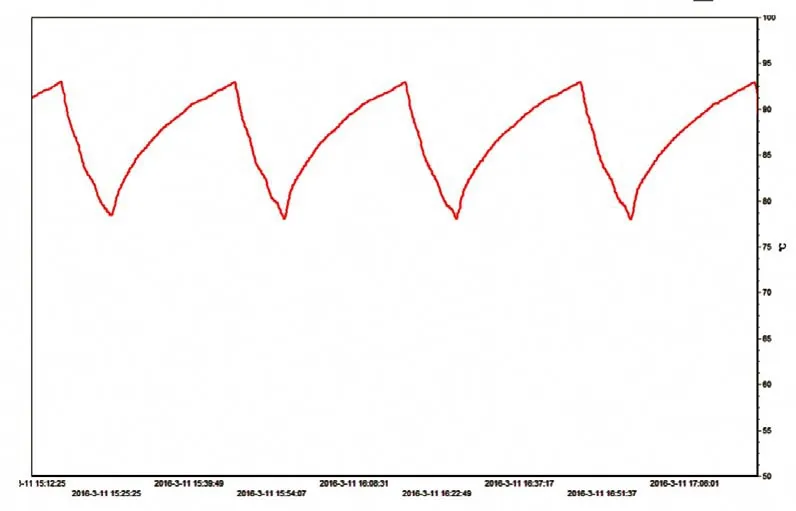

从图5曲线我们可以看出,喷液启动后排气温度从T2下降到T1的时间为5min<7min,所以孔板的孔径还是略微偏大。

更换孔径为2.0mm的孔板后继续进行试验,排气温升曲线如图6所示

从图6的曲线中我们可以看出,喷液过程温降时间10min>7min,满足设计要求。

综合上述情况,我们重新对孔板计算公式中的修正系数进行简单校核,2.0/2.9=0.69,故K0取值在0.7左右比较合适。

关于毛细管的计算和验证过程与孔板类似,计算出喷液的流量后,可以根据毛细管的经验公式或者软件计算出所需规格。

6 总结

通过案例分析和试验验证可以看出,简化模型方案对确定喷液系统节流孔板具有良好的工程应用价值,考虑修正参数后的计算精度可以满足工程设计人员的需求。