数字化智能碾压系统在抽水蓄能电站中的应用

2018-09-28马雨峰韩彦宝

马雨峰,李 斌,韩彦宝,关 凯

(1.国网新源河北丰宁抽水蓄能有限公司,河北 丰宁 068350;2.北京木联能软件股份有限公司,西安 710065)

0 前 言

数字化大坝智能碾压监控系统,是指融合GPS定位技术、数据通信传输技术、新硬件技术、数据管理技术等现代化信息技术为一体的新兴的监控系统[1-3]。该系统能连续、实时地记录施工过程,并具有稳定、可追溯的功能,系统输出的结果可作为施工质量检验的依据[4]。在中国,该技术最早出现在水布垭、瀑布沟水电站的施工中,历经长时间的试验,为数字化大坝的发展打下了坚实的基础。糯扎渡水电站数字化大坝智能碾压监控系统的成功应用[5],标志着数字化大坝智能碾压监控系统进入了一个新的发展阶段。

1 工程概况

丰宁抽水蓄能电站位于河北省丰宁满族自治县境内。工程规划装机容量3 600 MW,为Ⅰ等大(1)型规模。分2期建设,安装12台单机容量为300 MW的可逆式水泵水轮机组。电站建成后,在京津唐电网系统中承担调峰、调频、调相和事故备用任务。

本工程的枢纽布置,利用滦河左岸灰窑子沟沟顶的天然盆地筑坝形成上水库,改建丰宁一级水电站水库作为下水库,并在库尾设置拦沙坝形成拦沙库。其中,上水库主要建筑物为上水库大坝,大坝采用钢筋混凝土面板堆石坝,最大坝高120.3 m,坝长556.0 m,坝顶宽10 m。坝体主要由垫层区、过渡区、主堆石区、次堆石区组成,共计填筑方量446.95万m3(压实方)。

丰宁地区冬季气温低、时间长、施工难度高、且坝体填筑方量大,工期紧迫。传统的大坝碾压质量管理粗放、效率低,且人为因素的不确定性大,容易造成质量控制偏差,形成工程缺陷和隐患[6-7]。国网新源丰宁公司提出将数字化技术应用在工程建设中,与水电工程施工管理、质量控制相结合[8-10],综合考虑丰宁抽水蓄能电站的设计及施工特点,联合北京木联能软件股份有限公司共同研发了河北丰宁抽水蓄能电站数字化施工技术应用系统,并成功应用于工程。实现了过程管理,精确、高效的碾压质量监控方式,避免了传统碾压质量控制的不足与缺陷,以过程管控代替结果管控,有效地保障大坝碾压施工质量的同时,加快了坝体工程的施工进度。

2 系统组成原理及系统特点

2.1 系统组成及原理

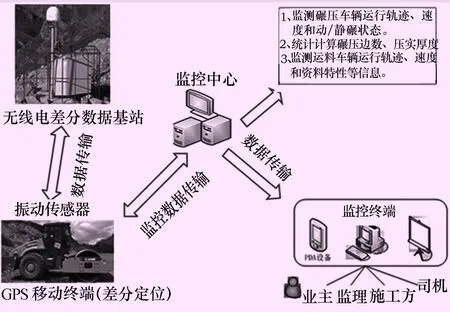

根据大坝填筑碾压施工质量管理需求,并结合现场实际情况,河北丰宁数字化大坝智能监控系统主要由:① GPS基准站;② GPS移动终端;③ 监控中心;④ 监控终端等部分组成[11-13]。系统组成结构见图1。

(1) GPS基准站

GPS基准站作为整个数字化大坝监控系统的位置测量基准站,为整个系统提供基准的位置信息,是整套系统位置信息测算的核心组成部分。通过接收卫星信号,测算得到该位置的基准坐标信息和时间信息,并将该坐标和时间信息发送至GPS移动终端进行下一步工作。

图1 数字化大坝智能监控系统组成结构示意图

(2) GPS移动终端

GPS移动终端是智能碾压监控系统的“监控”终端。通过将GPS设备安装在碾压设备上,监测碾压设备的位置坐标及时间信息,实现对碾压面碾压厚度、碾压遍数的监控作用,并将采集到的信息以数据的形式发送至监控中心。

为达到工程质量对测量精度的要求,该系统采用载波相位动态实时差分RTK技术,实现了碾压监控数据厘米级精度的要求。

(3) 监控中心

监控中心是碾压监控系统数据接收以及输出的数据处理中心。接收GPS移动终端以及其他配套传感器测量信息,对其进行分析计算,汇总后得到相应的施工过程中间结果和最终结果报告信息,实现了对施工质量的实时监控,并作为判断施工质量合格与否的标准。

(4) 监控终端

该系统设置了多个外接端口,可方便参建各方实时查看大坝碾压施工情况,为各方下一步的决策提供依据,也为参建各方之间的沟通提供了及时、对等的信息基础,为过程管控提供了便利。

同时,碾压机械上安装的工业平板可接收监控中心发送的实时碾压信息,碾压机械操作手也可以直观、及时地了解碾压情况,便于其接受施工管理人员的指令,对发现的问题及时调整和改进,实现了施工质量的过程控制。

2.2 系统特点

(1) 智能化程度高

整套系统的智能化程度高,基本不需要人工操作。系统调试正常后,即可实现自动对碾压设备的实时速度、轨迹、碾压区域、厚度等情况进行连续、实时地监控;同时,其他监控终端也可同步看到。

(2) 灵活性好

系统可根据现场填筑情况,确定仓面面积及形状,从而实现一层多个分区,同时施工以及不同层不同区同时施工等多种工况。仓面信息采集可以在碾压施工前进行采集,也可在碾压施工后进行采集,都不影响对碾压过程的监控功能。

(3) 机动性强

碾压设备工作时,监控中心的终端监控软件与GPS移动终端处碾压机械操作手皆可看到实时地碾压情况,便于管理人员直接与操作手进行沟通,对碾压施工情况及时做出调整和部署。

同时,对于碾压图形、漏碾较多等情形,碾压机械操作手可根据碾压轨迹图形及时进行补碾;当施工作业面有干扰时,操作手也可调入至其他区域进行碾压,现场施工机动、灵活,极大地提高了机械使用效率,避免窝工等时间损耗,在保证质量的前提下,有效地加快了施工进度。

(4) 稳定性好

对于在施工过程中经常出现的断电等突发情况,系统配套的UPS设备避免了因断电等产生的系统中断;当网络信号不佳影响数据传输时,系统启用数据离线储存,当网络信号恢复正常后自动上传离线数据,避免数据丢失或监控中断的情况发生。对于其他多种突发情况,皆有相对应的应对措施,系统整体运行稳定性好。

3 系统辅助质量控制应用

3.1 系统试验情况

参建各方联合在次堆石区随机选取了15 m×15 m的区域进行碾压施工,安排专人在现场旁站的同时开启碾压监控系统进行监控,以验证系统运行结果的可靠性。

碾压完毕后,旁站人员记录结果均为动碾10遍(设计要求,下同),且相邻滚轮之间搭接较紧密,基本没有漏碾。查看碾压监控系统,显示动碾10遍,振动碾(强振)遍数10遍及以上占比98.35%,两者的结果可以认为是一致的,表明该系统可以准确地监控现场的碾压施工参数。

施工方测量人员使用全站仪对该区域进行测量,测量结果该区域边长为14.50 m×14.80 m,面积为214.60 m2,平均高程为1 430.76 m。同时,监理和业主对测量结果进行复验,则测量结果准确无误。碾压监控系统显示该区域边长为14.50 m×14.80 m,面积为214.60 m2,平均高程1 430.77 m。系统的测量精度与现场全站仪测量精度基本一致,则该系统的测量精度满足设计和施工要求。

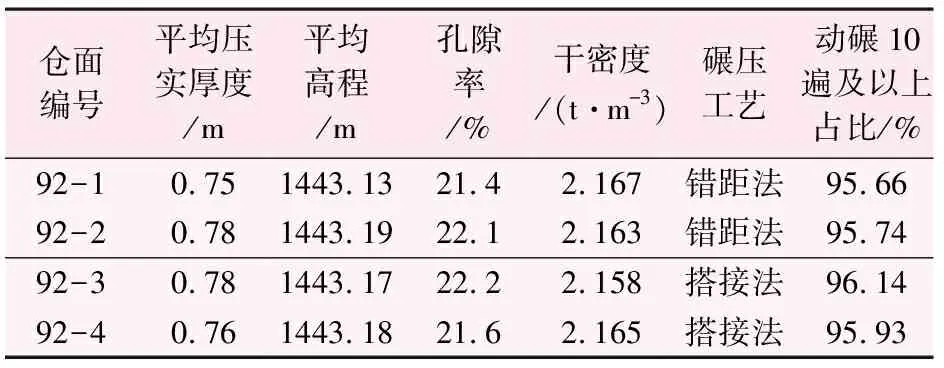

结合现场施工情况,需将大坝碾压施工工艺从错距碾调整为搭接碾。为此,现场将第92层次堆石区分成4个仓,分别用错距法和搭接法进行碾压施工工艺试验。错距法和搭接法碾压工艺试验成果,见表1。

表1 错距法和搭接法碾压工艺试验成果表

从表1可知,不同碾压施工工艺,平均压实厚度<80 cm、动碾10遍及以上占比>95%时,挖坑取样检验的孔隙率均<23%、干密度均≥2.048 t/m3,均满足设计要求。

3.2 系统运行情况

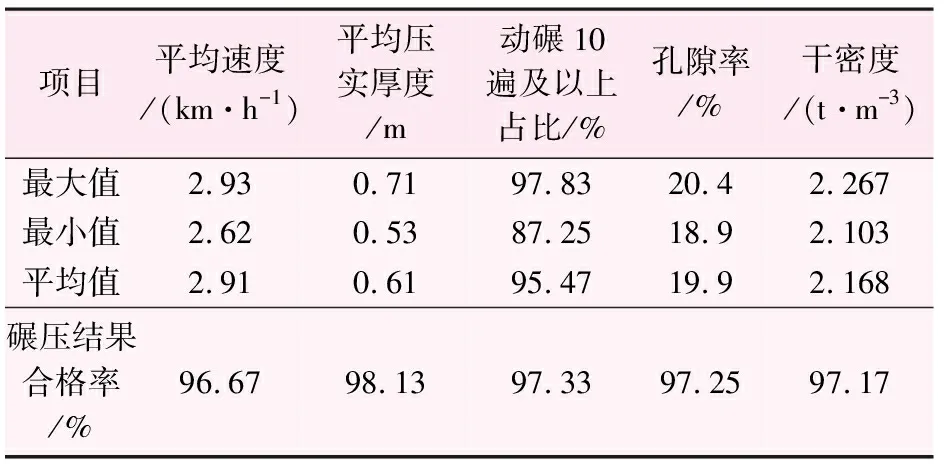

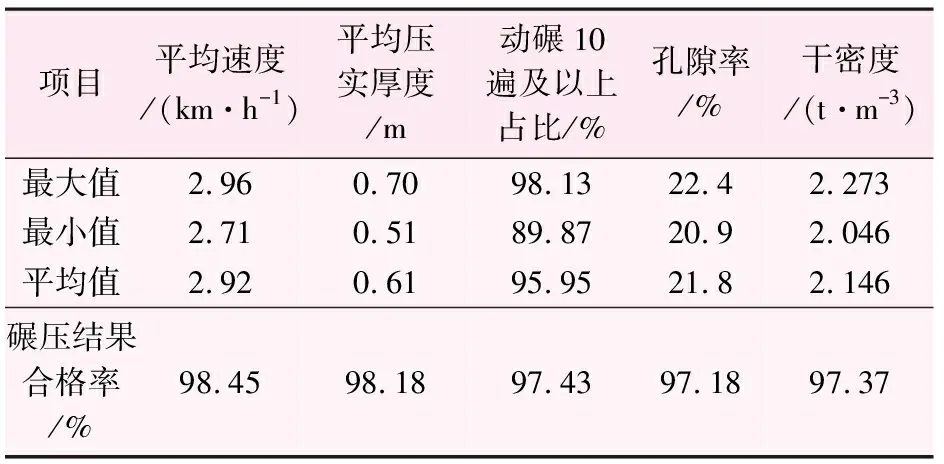

1 457.00~1 463.00 m高程区间第111~118层共8层,主堆石区与次堆石区共计104个仓面,对冬季施工数据进行分析。将104个仓面分别按主堆石区和次堆石区的碾压情况,以及相应的挖坑取样结果进行汇总,见表2、3。

表2 系统对主堆石区监控结果汇总表

结合挖坑取样检测结果,对碾压情况进行分析,当平均压实厚度<60 cm(冬季施工,设计要求)、动碾10遍及以上占比>95%时,按碾压参数控制,主堆石区相对应的试坑取样检测结果孔隙率均<21%、干密度≥2.101 t/m3,次堆石区相对应的试坑取样检测结果孔隙率均<23%、干密度≥2.048 t/m3,均满足大坝碾压设计要求。

表3 系统对次堆石区监控结果汇总表

3.3 系统运行效果

截止2017年5月31日,上水库大坝填筑高程为1 470.20 m,至坝顶1 510.00 m还有50层,现场铺填、碾压1层需要4 d时间,由此推算填筑工期为200 d,与工期目标2017年9月30日相比,工期延长2个月零20 d,且临近冬季施工,施工难度大,施工质量难以保证。

根据现场施工情况,参建四方以数字化大坝碾压监控系统监控结果为主导,进行现场施工安排。将次、主堆石区分别按照左右岸、上下游划分为4个小的区域,当每个小的区域碾压监控结果显示合格,即可进行下一层铺填,形成流水作业,挖坑试验可随机在4个小区域中选择一块进行验证。

经工序调整,上水库大坝铺填、碾压一层平均时间为3 d,大大提升了填筑进度,且数字化大坝碾压结果合格,对应的挖坑检测结果也均显示符合设计要求。在保证填筑、碾压质量的前提下,实际工期提前至2017年10月22日,工期提前了2个月,避免了冬季施工,为后续工作争取了时间。

4 结 语

丰宁抽水蓄能电站中应用的数字化大坝智能碾压监控系统,充分考虑到丰宁项目的特殊性,有效地解决了大规模机械化施工与人工为主的传统监测方式之间的矛盾,弥补了坝体填筑质量传统控制方式的不足与漏洞。从施工信息监测与质量控制的角度助力大坝碾压施工过程管理,有效地保障了坝体工程的填筑质量与进度。

目前数字化大坝智能压实系统还没有相关的国家标准或规范依据,大坝碾压数据和过程监控结果仅作为施工过程及质量控制的辅助资料,现阶段数字化监控和常规的试验检测同步进行。下一阶段,在逐步积累经验的基础上,充分论证碾压数据满足施工参数要求的前提下,人工试坑检验的必要性,并将大坝施工必须采用数字化大坝智能压实系统管理作为规范,做到利用高科技产物,控制和提高施工质量管理的同时,加快施工进度,节约工程成本,真正做到大坝碾压施工与检测的智能化。