某地铁车站大跨度风亭支撑体系优化研究

2018-09-28黄国根

黄国根

(中铁十七局集团有限公司 江苏无锡 214000)

引言

为解决大城市交通拥挤的现状,进入21世纪以来,城市轨道交通的建设得到迅速的发展,而地铁风亭作为地面上地铁车站的附属工程,其位置及形式制约车站外部空间的环境品质,影响城市整体风貌[1]。

本文以某地铁站的附属结构风亭施工经验为例,通过优化车站大跨度风亭支撑体系及施工方案,在保证施工安全的基础上极大程度上缩短了附属结构施工工期,同时降低施工成本,取得了较好的经济和社会效应,可为类似工程施工提供借鉴。

1 具体做法

1.1 工程概况

××地铁××线××站附属结构共设2个风亭,4个出入口。3号出入口及Ⅱ号风亭基坑围护结构采用φ850mmSMW工法桩,内插700×300×13×24H型钢。工法桩采用套孔法施工,H型钢“隔一插一”,局部密插。支撑体系采用第一道混凝土支撑+第二道钢支撑体系,围护结构SMW工法桩与地墙间间隙采用双重管高压旋喷桩止水,集水井处设三轴搅拌桩基底加固。

1.2 支撑布置优化

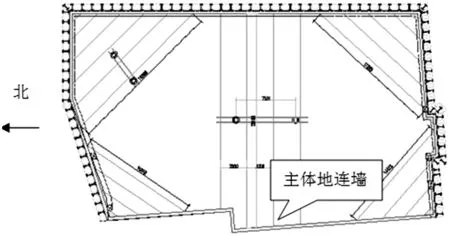

如图1所示,设计单位给出的某站3号出入口及Ⅱ号风亭第二道钢支撑平面布置图中,4道东西向直撑以及3道西北、西南角斜撑均有一端架设在主体地下连续墙墙面上,而门洞处车站主体结构地下连续墙需全部凿除,若按照此布置图进行钢支撑施工,主体地连墙凿除需待3号出入口及Ⅱ号风亭结构封顶后方能施工,这将增长附属结构施工工期,又因结构封顶后再凿除主体部分地连墙只能采用人工凿除且渣土转运不便,会增加不必要的施工成本。

图1 原设计第二道钢支撑平面示意图

优化后的支撑平面如图2所示,在与设计单位沟通后,提出了图纸优化意见:建议将原钢支撑布置图中原有的4道东西向直撑改为南北向3道直撑。由于直撑跨度过大(最长支撑40.8m),在直撑跨度1/3、2/3处设两排格构柱,格构柱上焊接牛腿后放置工字钢下托支撑[2]。考虑到基坑东北角自来水管线及东南角燃气管线、自来水管线与基坑间距过小,建议将基坑东北角斜撑由5道改为7道,基坑东南角斜撑由4道改为6道,斜撑间亦增设格构柱下托支撑。删去基坑西北角及西南角斜撑。

1.3 支撑轴力

优化后钢支撑布置得到设计单位认可,设计单位就更改后支撑体系进行了基坑开挖力学分析及验算,给出了钢支撑计算轴力及预加压力值,如表1。

1.4 钢支撑施工要点控制

图2 优化后第二道钢支撑平面示意图

表1 钢支撑(标准值)计算轴力及预加压力值

1.4.1 支撑安装

由于更改后的3号出入口及Ⅱ号风亭三道直撑跨度较大,为防止轴力施加后支撑失稳,支撑安装前先选取较为平坦的地面进行预拼接,拼接过程严格检查支撑的平直度,其两端中心连线的偏差度严格控制在20mm以内,活络头自由伸长不大于20cm,检查合格的支撑按部位及时编号,以防混乱。

1.4.2 斜撑及角撑钢板施工

因钢支撑斜撑与围护结构有一定的夹角,不宜直接安装支撑并施加预应力,且3号出入口及Ⅱ号风亭斜撑跨度较大,斜撑钢垫箱与围檩焊接时需严格控制焊接质量,同时保证钢垫箱顶面中心点与支撑钢管轴线重合,防止斜撑偏心受力。

由于基坑围护结构东北角距南北走向自来水管线最近处仅50cm,东南角距东西走向自来水、燃气管线最近处约为60cm,为保证管线不受影响,东北角及东南角角撑钢板采用上下三道1.2m×1.2m×0.02m钢板,角撑钢板斜边外两侧围檩再加焊一根工字钢确保安全。

1.4.3 围檩及格构柱下托工字钢处加强措施

由于3号出入口及Ⅱ号风亭围檩较长,为保证围檩安全,用长度约为1m的φ25螺纹钢作为拉筋采用焊接连接围檩与型钢,焊缝长度≥25cm,间距为型钢隔一焊一。格构柱与托举的工字钢间采用相同方法焊接钢筋,每根工字钢与格构柱焊接的钢筋数量≥2根。

为防止支撑轴力施加过程中支撑失稳拱起,格构柱间下托支撑的工字钢上必需焊接支撑抱箍,抱箍可采用角钢或螺纹钢筋,抱箍四周需紧贴支撑钢管。

1.4.4 轴力施加

××站3号出入口及Ⅱ号风亭钢支撑预应力分二次施加,第一次施加应力至支撑预加轴力的70%,通过检查栓紧螺帽,无异常后再施加第二次应力至预加轴力的100%。轴力施加过程应缓慢,匀速,同时及时观察支撑受力后的外观及变形情况,如有异常应立即停止施加。轴力施加需作好记录,如实填写支撑轴力施加记录表。

1.4.5 加强监测

支撑轴力施加完成后,及时分析关注监测信息,对墙体测斜、支撑轴力等监测数据仔细分析比对,对监测数据异常情况做到早发现,早处理,确保基坑施工安全有序进行。

2 成本分析

两种支撑方案成本差异主要产生在主体地墙门洞凿除部位,因支撑调整增加3根立柱桩,与设计沟通后作为抗拔兼立柱桩使用,同时减少3根坑内抗拔桩,成本分析详见表2。

表2 3号出入口及Ⅱ号风亭门洞成本对比

2.1 时间成本分析

由于原设计第二道钢支撑及基坑两处拐角斜撑一端需顶在主体围护地下连续墙墙面,出入口门洞处地连墙凿除需待3号出入口及Ⅱ号风亭主体结构封顶后方可凿除。凿除总方量为256m3,由于机械上下基坑及作业空间限制,附属结构封顶后出入口门洞只能采用人工凿除,按每天10人连续作业计算,凿除效率约为15m3/d,凿除工期约为17d。凿除后渣土需人工清理,按照边凿除边清理计算,每天5人,渣土完全清理干净相比门洞凿除时间滞后约3~5d,总时间滞后约20~22d。而更改后图纸施工出入口门洞凿除不影响出入口施工工期。按照更改后图中布置的支撑走向,门洞凿除可与出入口基坑开挖同步进行。采用机械凿除,基坑开挖先将门洞前方镐头机作业空间内位置土方挖除,选用两台200式镐头机同时作业,门洞凿除时间约在7d左右,3号出入口及Ⅱ号风亭基坑开挖需要15d左右,门洞凿除早于土方开挖结束日期,不会在时间上影响后续施工。

2.2 物资成本分析

原设计图中门洞凿除人工单价按500元每人/d计,17d凿除费用85000元,渣土清理费用单价按200元每人/d计,22d清理费用22000元,另凿除部位渣土不便运输。渣土垂直运输至地面吊车费用按三个台班3600元计,渣土外运按500元/车计,按15车,水平运输费用7500元。费用合计118100元。而优化后方案洞门凿除和土方开挖同时进行,凿除后渣土由挖机转运与基坑土体一起运走,无需人工清理或另外支付渣土运输费用,故凿除成本只有镐头机台班使用费及镐头机上下基坑吊车费用。按镐头机凿除费用为每台2400元每天计算,两台镐头机作业7d,费用为33600元,镐头机上下基坑吊车使用总50t吊车,吊车使用计一个台班3000元。费用总计36600。比原设计费用节省81500元。

3 效果评价

施工情况:

按照优化后支撑体系施工,目前3号出入口及Ⅱ号风亭结构已顺利封顶,并完成验收。

与原设计钢支撑施工方案相比,更改后方案使3号出入口及Ⅱ号风亭施工工期提前22d,节约成本8万余元,未对基坑周边管线产生不利影响,施工过程中未发生任何质量或安全事故。

4 结束语

基于此支撑体系更改方法在××站3号出入口Ⅱ号风亭的成功应用,标段内××站1号风亭、××站2号风亭、××站3号出入口及Ⅱ号风亭都采用类似方法对支撑体系进行更改后施工,三车站分别提前工期20~40d,累计为项目减少成本投入约30.5万元,取得了较好的经济和社会效应,具有较强的可推广型,可为其它同类工程提供借鉴与参考。