氯化钙腐蚀性的影响因素探究

2018-09-28侯来敏曾红梅

邵 晖,侯来敏,曾红梅

(1.兰州蓝星清洗有限公司,甘肃 兰州 730060;2.中核兰州铀浓缩有限公司,甘肃 兰州 730065)

氯化钙水溶液冰点低、不易燃,可以应用在工业生产中需要冷却的设备上.但是纯氯化钙水溶液具有很强的腐蚀性,会造成金属材质严重腐蚀.为了加大氯化钙水溶液在工业领域中的应用,首要任务是解决其对金属材质的腐蚀性问题.克服氯化钙溶液对金属的腐蚀性,开发良好的缓蚀剂,是多年来许多化学工程师一直研究的课题,且取得了突破性的研究成果[1-4].

本文重点考察配制氯化钙溶液的氯化钙浓度、氯化钙溶液pH值、缓蚀剂的浓度、不同质量等级的配样用水等工艺参数如何影响氯化钙溶液对金属的腐蚀性,通过正交试验确定配制氯化钙溶液的最佳工艺参数.

1 氯化钙溶液腐蚀机理

氯离子可以穿透金属表面的氧化层,吸附在金属表面,取代金属氧化层中原有的氧,将金属层中不溶性氧化物转变成可溶性氯化物,使金属表面钝化态变成活泼状态,破坏金属表面原有的保护层,导致出现氯化钙溶液对金属材质的腐蚀现象.

2 试验部分

2.1 化学药品及仪器设备

实验材料:碳钢试片,铝合金试片,铜试片.

实验用水:自来水和纯净水.

实验药品:氯化钙(工业级),硝酸钠(工业级),pH调节剂(工业级),复合缓蚀剂(自制).

实验仪器:pHS-3数字式酸度计,机械搅拌器(JJ-1精密电动搅拌器),电子分析天平等.

2.2 试验液的配制方法

在烧杯中准确称量氯化钙,加入一定量的水.开启搅拌装置,使氯化钙完全溶解后,再向烧杯中分别缓慢加入准确称量的硝酸钠和复合缓蚀剂,使其完全溶解.滴加pH调节剂,调节所配制溶液的pH值,配制的氯化钙溶液即为评价试验所需的试验液.

2.3 评价试验方法

按照JB/T 7901《金属材料实验室均匀腐蚀全浸试验方法》,将经过处理干燥的试片称重后放入试验液中,在室温下放置168 h,试验结束后,试片经过处理干燥后称重.

2.4 计算深度腐蚀速率

计算公式为:R=8.76×107×(M—M1)/(S×T×D)

式中R-腐蚀速率,mm/a;

M-试验前试片的质量,g;

M1-试验后试片的质量,g;

S-试片的总面积,cm2;

T-试验时间,h;

D-材料的密度,kg/m3.

3 实验方案与结果分析

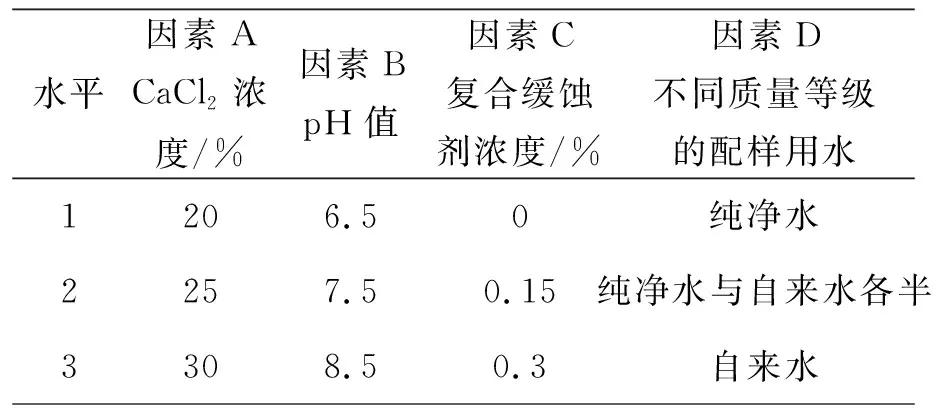

对氯化钙的浓度、氯化钙溶液pH值、复合缓蚀剂的浓度、不同质量等级的配样用水等4 个因素,均选用 3 个水平,进行 9 组试验,各因素水平见表1.

表1 试验因素水平

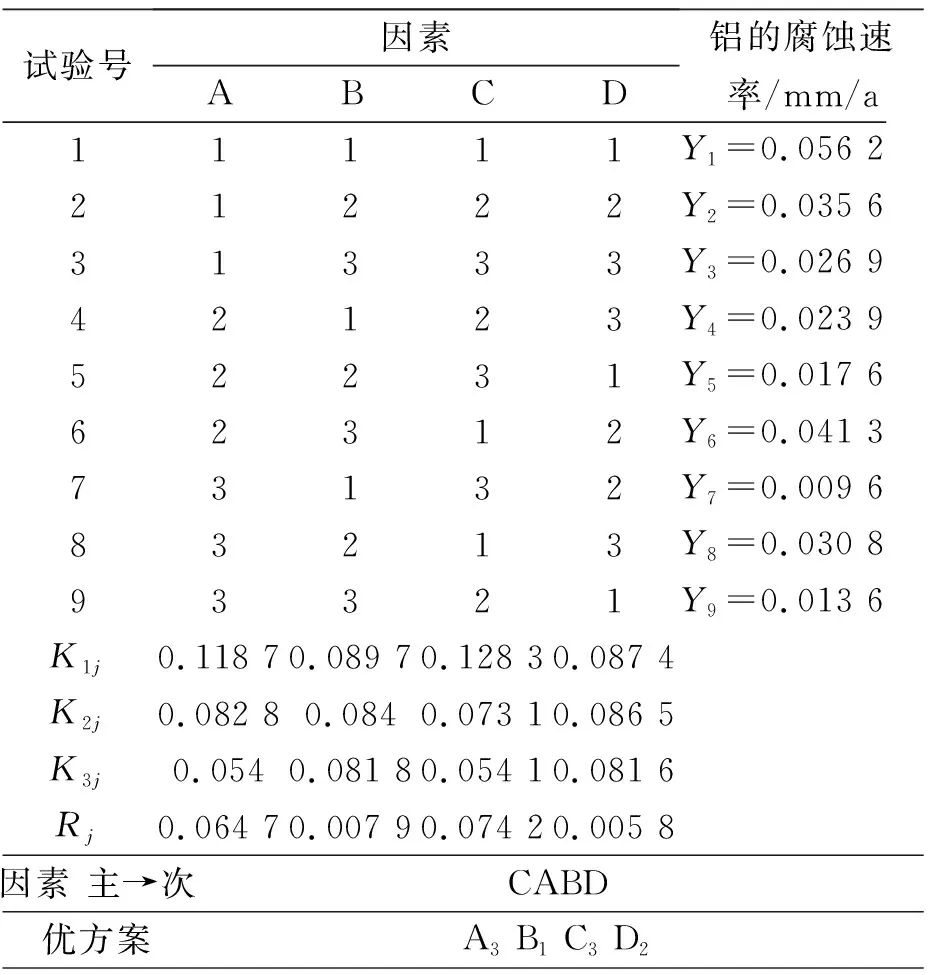

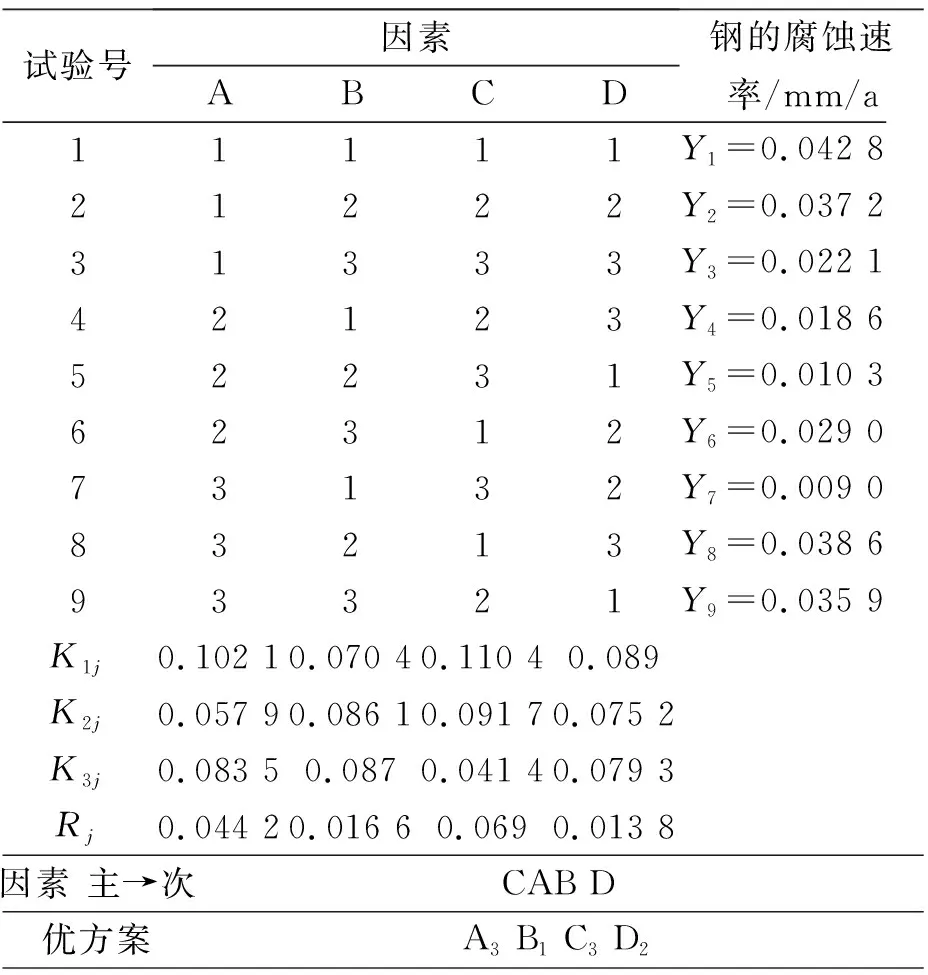

正交试验方案及结果分析见表2、表3及表4.

表2 试验方案及结果分析

Kij为第j列上水平号为i的各试验结果之和;

Rj=max{Kij}-min{Kij}.RJ称为第j列的极差或其所在因素的极差.

一般来说,各列的极差是不相等的,这说明各因素的水平改变对试验结果的影响是不相同的.极差越大,说明这个因素的水平改变对试验结果的影响也越大.

表2的正交试验结果表明,配制工艺参数影响氯化钙溶液对铜材质的腐蚀性,其中氯化钙的浓度是主要影响因素,次要影响因素为复合缓蚀剂的浓度和氯化钙溶液pH值,不同质量等级的配样用水对腐蚀率的影响程度最小.

Cl-离子对金属表面保护膜的穿透作用极强,其在铜表面氧化膜中的扩散速率影响着氯化钙溶液对铜材质腐蚀速率的快慢.随着氯化钙浓度的增加,Cl-离子扩散速率加快,铜腐蚀电位逐渐降低,从而加剧氯化钙溶液对铜材质的腐蚀.因此,氯化钙浓度是氯化钙溶液对铜材质腐蚀性的主要影响因素.

表3 试验方案及结果分析

表3的正交试验结果表明,配制工艺参数影响氯化钙溶液对铝材质的腐蚀性,其中复合缓蚀剂的浓度是主要影响因素,次要影响因素为氯化钙的浓度和氯化钙溶液pH值,不同质量等级的配样用水对腐蚀率的影响程度最小.

在通常情况下,铝表面的氧化膜破坏后会发生局部腐蚀,常见的腐蚀现象为点蚀.Cl-离子对铝表面氧化膜的破坏作用尤其强烈.首先,Cl-吸附在铝的氧化膜上,取代氧化膜中的氧,与A13+形成可溶的AICl4-,造成铝表面保护膜的破坏.其次,随着Cl-离子浓度的提高,腐蚀电流逐渐增加,铝材质腐蚀加剧.因此,选择一定浓度性能优异的复合缓蚀剂,是解决氯化钙溶液对金属铝腐蚀性的最有效措施.

表4的正交试验结果表明,配制工艺参数影响氯化钙溶液对钢材质的腐蚀性,其中复合缓蚀剂的浓度是主要影响因素,次要影响因素为氯化钙的浓度和溶液pH值,不同质量等级的配样用水对腐蚀率的影响程度最小.

表4 试验方案及结果分析

钢腐蚀机理主要形式是电化学腐蚀.当钢表面保护膜局部破裂后,保护膜电位高,基体电位低,两者构成大阴极小阳极微电池.在此微电池中金属基体溶解,呈现裂缝或蚀孔[5].

其反应式是:

阳极 Fe→Fe2++2e,

阴极 O2+2H2O+4e→4OH-

在水体中:Fe2++2OH-=Fe(OH)2

碳钢在氯化钙溶液中的腐蚀速度随介质中溶解氧量的升高而加大,反之则减慢[6].但是氯化钙溶液中的溶解氧量随着盐水浓度的升高而降低,对钢铁的腐蚀速率也随盐水浓度升高而降低.

正交试验结果表明,在配制氯化钙溶液工艺参数中,氯化钙溶液对铜材质腐蚀性主要影响因素是氯化钙的浓度;氯化钙溶液对铝和钢材质的腐蚀性的主要影响因素是复合缓蚀剂的浓度和溶液pH值,不同质量等级的配样用水对各种金属腐蚀率的影响程度最小.由实验腐蚀速率数据分析可以得出,氯化钙溶液对铝的腐蚀性最大,其次是铜及钢.综合分析,不同工艺参数影响氯化钙溶液对金属的腐蚀性,首要因素是复合缓蚀剂的浓度,其次是氯化钙的浓度和氯化钙溶液的pH值,不同质量等级的配样用水对各种金属腐蚀率的影响程度最小.

对表2、表3及表4正交试验方案及结果分析,可以确定配制氯化钙溶液最佳工艺参数为:氯化钙的质量百分数为30%、复合缓蚀剂的质量百分数为0.3%、硝酸钠的质量百分数为0.1%,用自来水配制,配制成的氯化钙溶液pH值为 6.5.

4 结论

1) 配制氯化钙溶液不同工艺参数影响氯化钙溶液对金属的腐蚀性,首先是复合缓蚀剂的浓度,其次是氯化钙的浓度和氯化钙溶液的pH值,不同质量等级的配样用水对各种金属腐蚀率的影响程度最小.

2) 通过正交试验,确定了配制防腐蚀性能优异的氯化钙溶液最佳工艺参数:氯化钙的质量百分数30%、复合缓蚀剂的质量百分数0.3%、硝酸钠的质量百分数0.1%,用自来水配制,配制成的氯化钙溶液pH值为 6.5.按此工艺参数配制的氯化钙溶液冰点-46.3 ℃;对铜的腐蚀速率0.000 6 mm/a;对铝的腐蚀速率0.009 6 mm/a;对钢的腐蚀速率0.009 0 mm/a.