基于异形砂轮的超声加工系统设计研究

2018-09-28唐军,赵波

唐 军, 赵 波

(1. 新乡学院 机电工程学院,河南 新乡 453003; 2. 河南理工大学 机械与动力工程学院,河南 焦作 454000)

随着碳纤维复合材料应用领域的不断增加以及对材料的使用性能要求不断提高,常规的机械加工方法已经无法满足碳纤维复合材料、尤其是超声速推进器异形、深腔燃烧室对C/SiC复合材料工件的加工要求。其中,该构件的加工主要面临深孔排屑、冷却困难和切削力大等问题[1]。

超声辅助磨削是将超声振动与传统的磨削加工相结合的一种加工方法,它将超声振动附加在刀具或加工工件上,利用高频振动来改变材料的去除机理,改善加工过程及效果[2]。超声辅助加工在硬脆材料[3-5](如陶瓷、淬硬钢以及光学玻璃等)、高性能合金[6-8](如高温合金、钛合金以及金属间化合物等)的加工领域具有独特的优势,特别是能大幅度降低切削力和切削温度,提高加工精度,同时大幅延长工具寿命,降低生产成本。因此国内外研究学者针对碳纤维复合材料的超声辅助磨削装置开展了大量的研究工作。

陈雄兵[9]提出了一种“旋转超声铣磨”的加工工艺,使加工质量提高了30%~36%。鲍永杰等[10]指出碳纤维方向与刀具切削角度为钝角时可以抑制缺陷的产生,并提出了“以磨代钻”的工艺。任宇江[11]通过对磨削过程中的接触面积的分析,提出了一种带有大工具锥面的超声辅助磨削装置。Liu等[12]提出了一种双弯曲椭圆振动制孔装置。李哲等[13]为了抑制分层、毛刺等缺陷,提出了一种旋转超声椭圆振动套磨制孔装置。马付建等[14]提出了一种带有杯型工具头的超声振动系统。唐军等[15]提出一种斜梁式纵扭复合超声加工系统。

由于传统超声辅助磨削加工系统无法满足异形、深腔燃烧室构件的结构特征要求,因此积极开展适应的超声辅助磨削系统设计具有一定的工程实际应用价值。本文首先根据构件内部结构特征确立了异形砂轮外形结构,然后基于声波的传导理论分析了声波在异形砂轮中的传播模式,建立了“纵-弯-纵”式异形砂轮的频率方程,并通过有限元分析与实验测试获得了不同结构参数对超声系统谐振频率的影响规律。

1 异形砂轮的结构特征

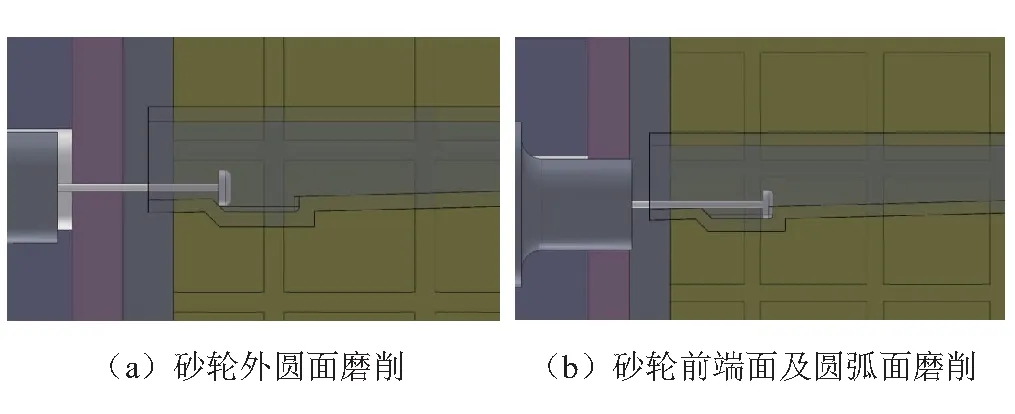

矩形凹槽作为大长径比内腔的关键部位,其加工精度的高低与表面质量的好坏影响着整个深腔构件的使用性能,对其加工精度(尺寸精度、形状精度及位置精度)的要求要高于内腔表面,因此,为保证凹槽的加工质量满足要求,同时兼顾加工效率,设计了加工凹槽的异型砂轮。超声辅助异形砂轮的磨削过程,如图1所示。

图1 超声辅助异形砂轮的磨削过程Fig.1 The grinding process of ultrasonic-assisted special grinding wheel

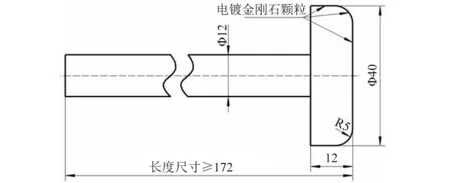

根据图1中被加工凹槽的几何形状特征及所需切削加工量,确定出异形电镀金刚石砂轮的结构特征,如图2所示。

图2 异形砂轮的结构特征Fig.2 The structure features of special grinding wheel

2 复合变幅杆的频率方程

2.1 振动模式分析

通常情况下,超声砂轮为了获得良好的输出振幅,其输入端直径应比输出端直径的比值大,以实现超声波能量的汇聚。本文所涉砂轮的输入端极限直径(即:不与工件发生相互干涉)为12 mm,输出端面直径为40 mm(即:属大尺寸工具头)。

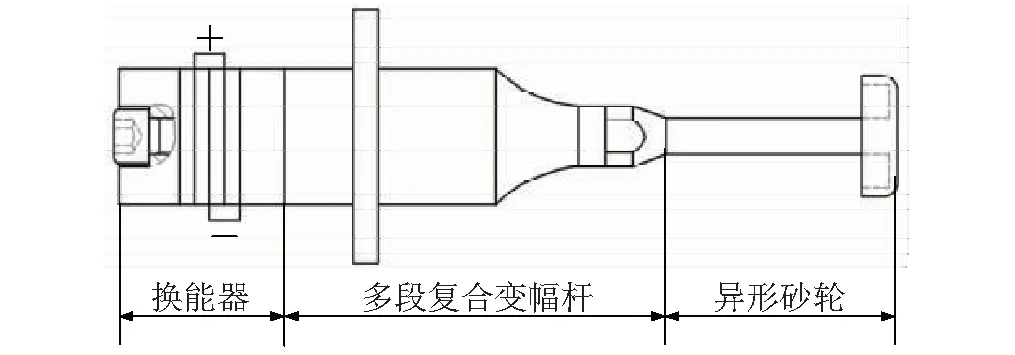

为了使换能器更易驱动大尺寸工具头,本文基于纵波传播满足“半波长”迭加规律,提出一种基于异形砂轮的超声振动系统[16]。该系统主要由三大部分组成:第一部分为夹心式1/2波长的25 kHz纵向振动换能器;第二部分为1倍波长多段式变幅杆;第三部分为1倍波长异形砂轮工具头,如图3所示。

图3 基于异形砂轮的超声振动系统Fig.3 The ultrasonic vibration system based on the special grinding wheel

图4 多段式变幅杆Fig.4 The multi-section horn

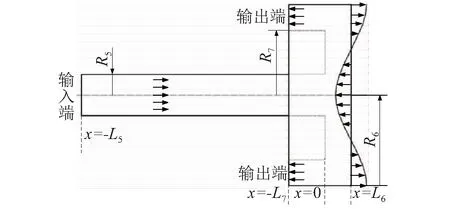

第三部分异形砂轮主要有三段构成: 第一段为直圆柱体,其长度和半径分别为L5,R5; 第二段为薄圆盘,其长度和半径分别为L6,R6; 第三段为直空心圆柱体,其长度为L7,直空心孔半径为R7。

由图5所示的异形砂轮的振动模式可知:换能器输出的纵波,在第一段是以纵向振动的方式进行传播,当其传播到第二段时,由于薄圆盘纵向尺寸远小于径向尺寸(即:薄板振动),纵波传播的方式发生了改变转化为横波,(即:由薄圆盘中心向外扩展的弯曲振动)。最后,在薄圆盘的边缘又以纵波的形式在第三段直空心圆柱体中进行传递和输出。

图5 异形砂轮的振动模式Fig.5 The vibration modal of special grinding wheel

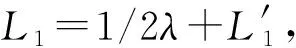

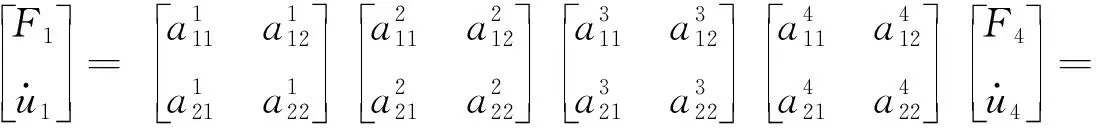

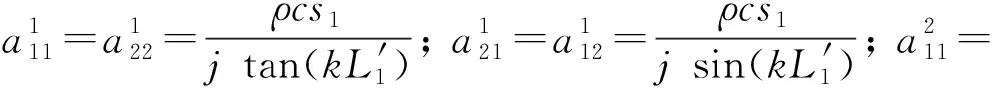

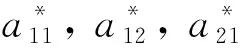

2.2 多段复合变幅杆的频率方程

由文献[17]可知,多段式变幅杆的传输矩阵为

(1)

(2)

当式(2)中L4=0且R4=R5=0时, 频率方程就可以进一步简化为文献[18]中指数过渡阶梯形复合变幅杆的频率方程,由此可以说明文中给出的多段式变幅杆是一个通用表达式。

2.3 异形砂轮的频率方程

ξ5=A5coskx+B5sinkx

(3)

σ5=kE(-A5sinkx+B5coskx)

(4)

薄圆盘的振动位移及应力函数为[19]

w6=A6J0(yr)+B6I0(yr)

(5)

(6)

直空心圆柱体的振动位移及应力函数为

ξ7=A7coskx+B7sinkx

(7)

σ7=kE(-A7sinkx+B7coskx)

(8)

因此各段边界条件为

(9)

将式(3)~式(8)代入边界条件方程式(9)中, 消去未知数A5,B5,A6,B6,A7,B7,得到异形砂轮的频率方程

(10)

式中:t,M1,M2,M3均为中间变量

3 复合变幅杆的设计及动力学分析

多段式变幅杆与异形砂轮的基体的材质均选定为40Cr,设计频率f=25 kHz, 材料的特征参数:密度ρ=7 850 kg/m3, 纵振声速为c=5 184 mm/s, 圆波数k=30.3。

3.1 多段式变幅杆的设计研究

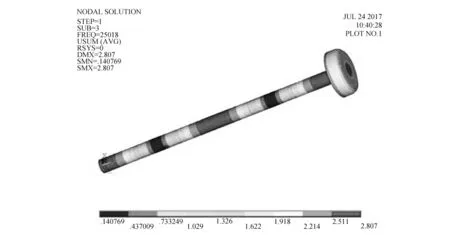

将法兰设在距离变幅杆左侧端面1/4λ=51.5 mm处,其外半径设为40 mm,厚度6 mm。然后,应用Pro/E软件对其自顶向下进行三维建模,并将其导入有限元软件Ansys软件中进行模态分析,仿真计算结果如图6所示。

图6 多段式变幅杆的模态Fig.6 The modal of multi-section horn

3.2 异形砂轮的设计研究

依据图2中异形砂轮相关参数的要求,并选定其中薄板振动的厚度为3 mm。 由此可知,其外形尺寸R5=6 mm,R6=20 mm,R7=17 mm; 长度尺寸:L6=3 mm,L7=9 mm。将各参数代入式(10)可以得到,第一段直圆柱体的长度L5=214 mm。

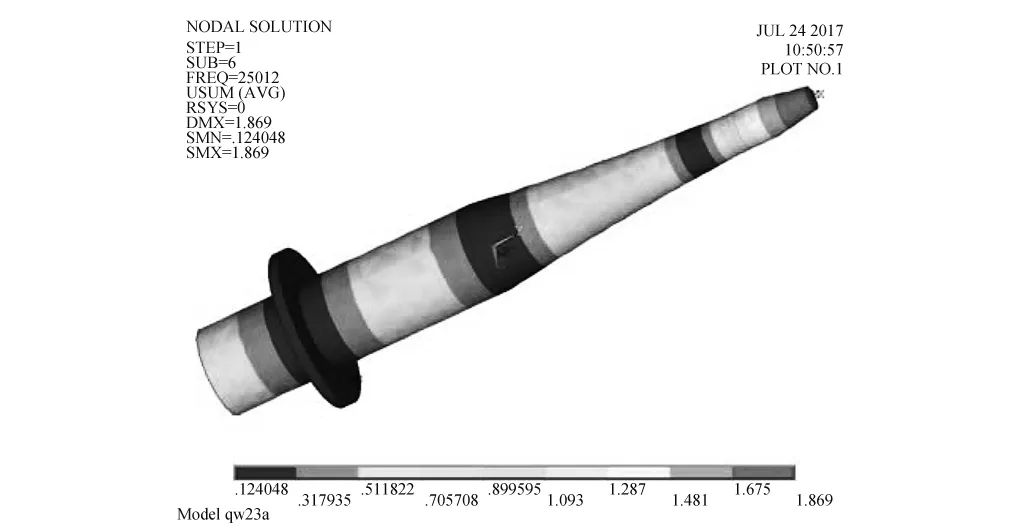

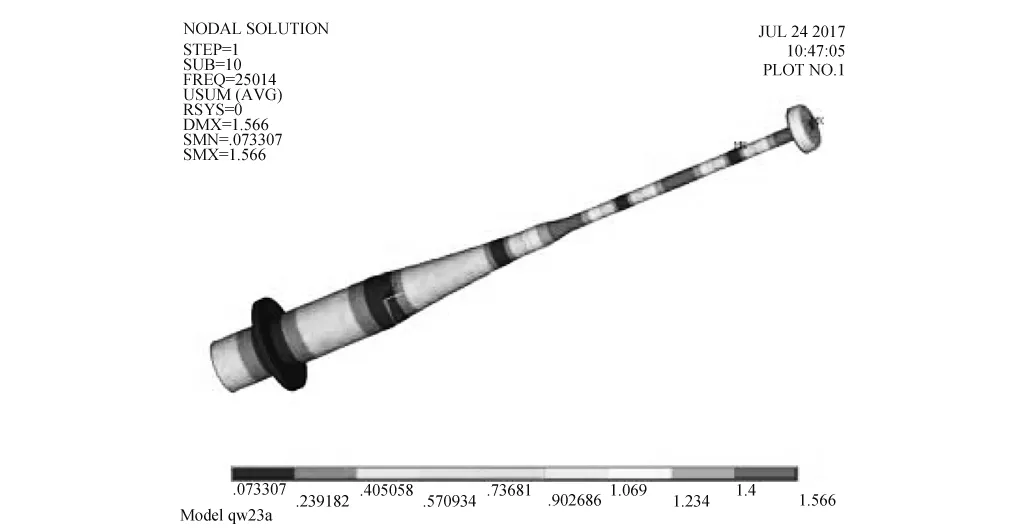

在异形砂轮右侧端面的外缘设置R5 mm的过渡圆弧,使其满足矩形凹槽根部的成形磨削要求;同时,为了降低应力集中,在三段的内侧拐角处分别设置R2 mm的过渡圆弧。之后,分别应用Pro/E软件和Ansys软件,对其进行三维建模和模态分析,仿真计算结果如图7所示。

图7 异形砂轮的模态Fig.7 The modal of special grinding wheel

3.3 动力学分析

在Pro/E中将多段式变幅杆与异形砂轮进行组合装配,并将其导入Ansys软件中进行模态分析,结果如图8所示。由图8可知,异形砂轮的频率为25 014 Hz,相对设计频率的误差率为0.56‰。

图8 基于异形砂轮的复合变幅杆的模态Fig.8 The modal of the composite horn based on special grinding wheel

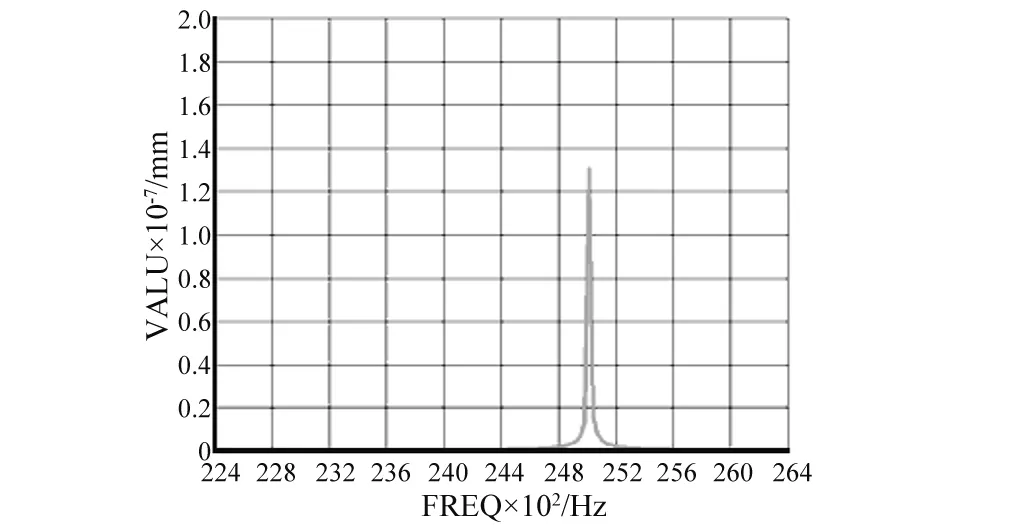

基于此装配模型的模态分析,选择模态叠加法对其进行谐响应分析,并应用Ansys中的Timehist-Postproc功能观测输出端面上的7 874节点上的位移-谐振频率之间的关系,如图9所示。

图9 谐响应曲线Fig.9 Harmonic response curve

4 试验测试

4.1 振动性能测试

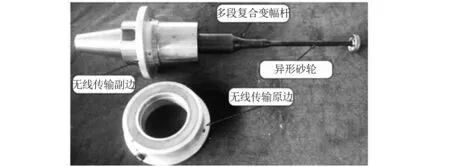

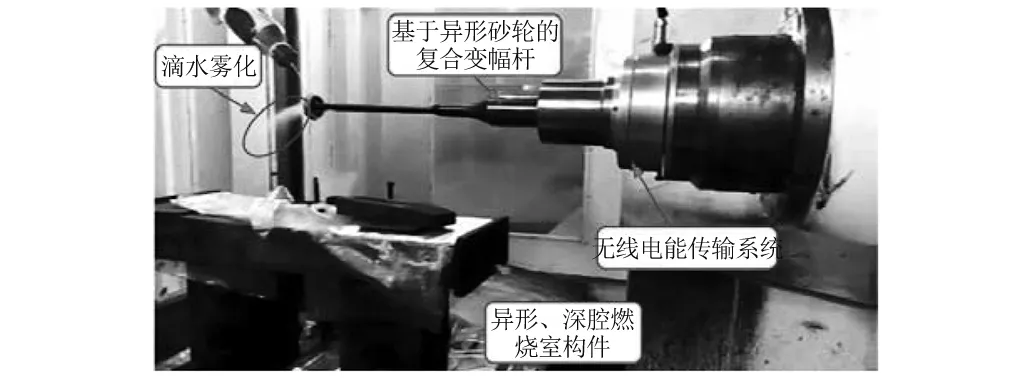

依据前述理论分析,加工制作带有异形砂轮的复合变幅杆,并将其与25 kHz换能器相连,如图10所示。

图10 基于异形砂轮的复合变幅杆Fig.10 The composite horn based on special grinding wheel

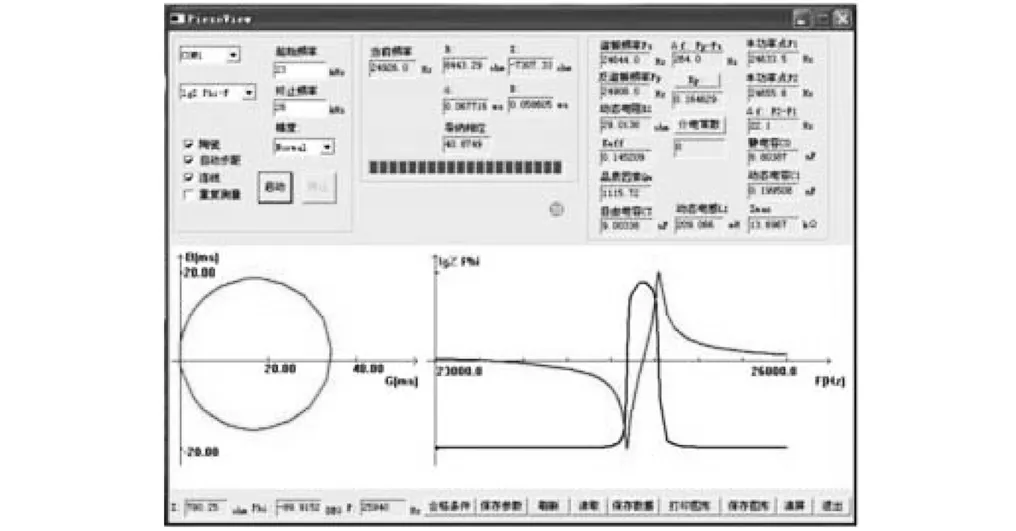

应用PV70A型阻抗分析对振子进行阻抗测试,如图11所示。由图11可知,振子的谐振频率为24 644 Hz,反谐振频率为24 908 Hz,其相对设计频率25 kHz的误差率为0.4%~1.4%。振子的品质因数为1 115.72,满足超声波换能器(即:TUR25系列)对振子品质因数100~2 500的要求。

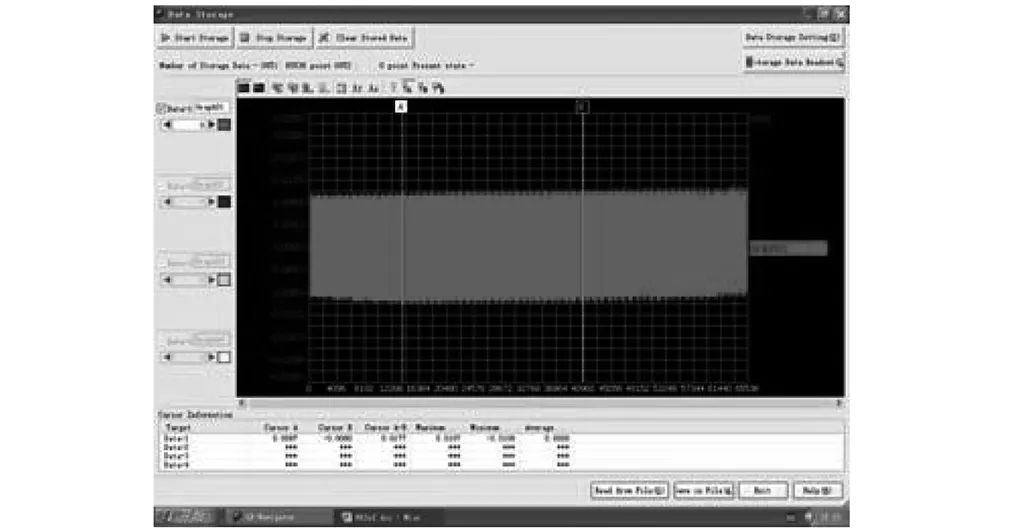

应用基恩士公司生产的激光位移传感器LK-G10对异形砂轮的输出端面进行性能测试,如图12所示。

图11 阻抗测试结果Fig.11 Impedance measurement results

异形砂轮输出端面上的振幅为10.75 μm,振型不仅稳定而且呈现周期变化,如图12所示。

图12 超声振幅测试结果Fig.12 Test results of longitudinal vibration amplitude

4.2 测试加工

基于本课题组研制的超声加工系统,对C/SiC的异形、深腔燃烧室构件进行普通磨削和超声磨削对比试验,如图13所示。

图13 加工测试Fig.13 Machining test

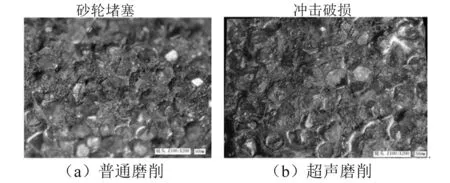

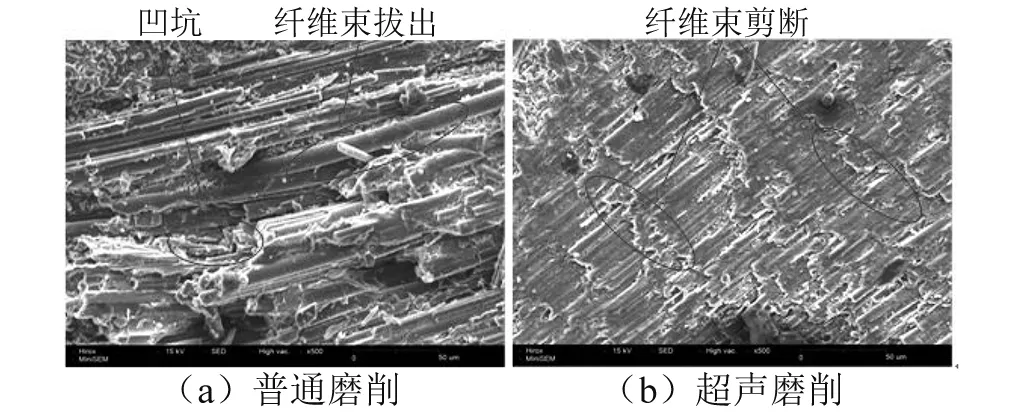

分别应用VHX-5000超景深显微镜和SH4000M扫描电镜对电镀砂轮和构件加工表面的微观形貌进行观测,如图14、图15所示。

图14 砂轮表面形貌Fig.14 The surface topography of grinding wheel

图15 加工表面的微观形貌SEM照片Fig.15 The SEM images of the machined surface morphology

由图14可知,普通磨削砂轮(见图14(a))的表面发生严重的堵塞现象,砂轮的切削能量受到严重影响;而超声磨削砂轮(见图14(b))表面的金刚石颗粒大部分裸露,部分颗粒发生了一定的冲击破损。

由图15可知,普通磨削工件(见图15(a))的表面出现了凹坑和碳纤维束的拔出;而超声磨削工件(见图15(b))表面的纤维束以直接剪断为主。

这主要是由于砂轮的超声频振动,在减小了切屑对砂轮黏接的同时,也加重了砂轮-工件之间的冲击。这样砂轮表面的金刚石更易发生冲击破坏,而工件中纤维束也更易被直接剪断而非拔出。

5 结 论

(1) 通过分析异形、深腔燃烧室构件的形状特征及加工量要求,获得了砂轮的外形结构特征要求。基于该特征要求,提出了一种基于异形砂轮的新型超声振动系统,建立了多段式复合变幅杆和异形砂轮的频率方程。

(2) 通过对研制的超声振动系统进行有限元分析(即:模态分析、动力学分析)和试验测试(即:阻抗分析与振幅测试),得出二者与理论计算结果具有较好的一致性,误差在1.4%以内。

(3) 通过对C/SiC构件分别进行普通磨削和超声辅助磨削对比试验,试验结果表明:超声振动不仅可以避免砂轮堵塞,提高其自锐性,而且可以抑制碳纤维束拔出及凹坑的产生。